Montaż, uruchamianie i konserwacja elektryczna 2025

W mrocznym labiryncie przewodów, skrzynek rozdzielczych i silników elektrycznych kryje się świat, gdzie iskra życia łączy się z precyzją inżynierską. Mówimy o zagadnieniu „Montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych Część 2” – dziedzinie, która dosłownie napędza współczesny świat. To tutaj, gdzie siła elektryczna zostaje okiełznana, a złożone systemy konserwacji instalacji, maszyn i urządzeń elektrycznych zapewniają płynność i bezpieczeństwo naszego codziennego życia. W tej drugiej części zagłębimy się w arkanach utrzymania, testowania i regulowania tych często niedocenianych, a jakże kluczowych elementów infrastruktury.

- Badania i pomiary instalacji elektrycznych

- Ochrona przeciwporażeniowa w instalacjach elektrycznych

- Konserwacja i utrzymanie instalacji elektrycznych

- Normy i przepisy prawne w instalacjach elektrycznych

Przyjrzyjmy się bliżej wybranym obszarom, aby lepiej zrozumieć specyfikę pracy z instalacjami elektrycznymi. Analizując informacje dostępne w specjalistycznych materiałach, rysuje się obraz dziedziny wymagającej zarówno solidnej wiedzy teoretycznej, jak i precyzyjnych umiejętności praktycznych.

| Obszar wiedzy/umiejętności | Przewidziany udział w nauczaniu (orientacyjnie %) |

|---|---|

| Teoria i zasady działania układów elektrycznych | 20-25% |

| Badania i pomiary instalacji elektrycznych | 20-25% |

| Ochrona przeciwporażeniowa | 15-20% |

| Normy i przepisy prawne | 10-15% |

| Konserwacja i utrzymanie instalacji | 15-20% |

Jak widać, równowaga między teorią a praktyką jest kluczowa. Sam tylko rzut oka na rozkład tematów pokazuje, że nie wystarczy wiedzieć "co" i "jak". Równie ważne jest "dlaczego" i "zgodnie z czym". Przechodzimy od etapu, gdzie poznajemy podstawy i instalujemy, do momentu, w którym zaczynamy te systemy sprawdzać, chronić, utrzymywać i dostosowywać do rygorystycznych norm.

Badania i pomiary instalacji elektrycznych

Wejdźmy w świat, gdzie prąd elektryczny odsłania swoje tajemnice tylko tym, którzy potrafią go poprawnie zbadać. Badania i pomiary instalacji elektrycznych to nic innego jak diagnostyka układu nerwowego każdego budynku, każdej maszyny, każdego urządzenia zasilanego energią elektryczną. Bez dokładnych pomiarów działamy po omacku, ryzykując nie tylko awarie, ale przede wszystkim bezpieczeństwo użytkowników.

Zobacz także: Kto może projektować instalacje elektryczne?

Pomiary rezystancji izolacji to absolutna podstawa. Wyobraźmy sobie starą kamienicę z instalacją, która pamięta jeszcze czasy przedwojenne. Izolacja przewodów może być popękana, skorodowana, po prostu zniszczona przez czas i warunki atmosferyczne. Pomiar rezystancji izolacji w takiej sytuacji pokazuje nam, czy prąd nie ucieka tam, gdzie nie powinien – na przykład na metalowe elementy obudowy, zamieniając je w śmiertelną pułapkę. Zgodnie z normami, minimalna wartość rezystancji izolacji dla obwodów głównych wynosi 1 MΩ. Poniżej tej wartości, lampka alarmowa powinna zaświecić się na czerwono, a my, niczym detektywi, musimy znaleźć miejsce problemu.

Kolejnym kluczowym pomiarem jest pętla zwarciowa. Ten parametr mówi nam, co stanie się w przypadku zwarcia – czyli bezpośredniego połączenia przewodu fazowego z zerowym lub uziemionym. Im mniejsza impedancja pętli zwarciowej, tym większy prąd zwarciowy popłynie w obwodzie. Dlaczego to ważne? Bo ten prąd musi być na tyle duży, aby w odpowiednim czasie wywołać zadziałanie zabezpieczeń nadprądowych – czy to bezpiecznika, czy wyłącznika nadprądowego. Przykładowo, dla obwodu zasilającego gniazdko w mieszkaniu, zabezpieczonego wyłącznikiem nadprądowym o prądzie znamionowym 16 A, maksymalna dopuszczalna impedancja pętli zwarciowej wynosi około 1,4 Ω (wartość ta zależy od typu wyłącznika i jego charakterystyki czasowo-prądowej). Jeśli zmierzona impedancja jest większa, wyłącznik może nie zadziałać w wystarczająco szybkim tempie, co w najlepszym wypadku grozi pożarem, a w najgorszym – porażeniem prądem.

Sprawdzenie ciągłości przewodów ochronnych to kolejny niezbywalny element badań. Przewód ochronny, zwany popularnie "uziomem", jest naszym ostatnim bastionem bezpieczeństwa w przypadku uszkodzenia izolacji. Łączy metalowe obudowy urządzeń elektrycznych z punktem uziemienia w rozdzielnicy. Jeśli ten przewód jest przerwany, urządzenie z uszkodzoną izolacją staje się niebezpieczne. Wyobraźmy sobie pralnicę, której obudowa została naelektryzowana wskutek przetarcia izolacji przewodu zasilającego. Jeśli uziemienie działa prawidłowo, prąd uszkodzeniowy popłynie przewodem ochronnym do ziemi, wywołując zadziałanie zabezpieczeń różnicowoprądowych lub nadprądowych. Jeśli uziemienie jest przerwane, obudowa pozostanie pod napięciem do momentu, aż ktoś jej dotknie. Maksymalna dopuszczalna rezystancja przewodu ochronnego, mierzona od zacisku PE w gniezdku do głównego zacisku uziemiającego, jest zazwyczaj bardzo niska – rzędu dziesiątych części oma, co gwarantuje skuteczne odprowadzanie prądu zwarciowego.

Zobacz także: Instalacje Elektryczne Definicja 2025: Kompletny Przewodnik

Innym ważnym badaniem jest pomiar rezystancji uziemienia. Samo uziemienie – czyli połączenie instalacji elektrycznej z masą ziemi – jest fundamentem ochrony przeciwporażeniowej. Poprawnie wykonane uziemienie zapewnia bezpieczne rozproszenie prądów zwarciowych i ograniczenie napięć dotykowych do bezpiecznego poziomu. W zależności od rodzaju uziemienia (np. fundamentowe, szpilkowe) i warunków gruntowych, wymagana wartość rezystancji uziemienia może się różnić, ale w większości przypadków powinna być mniejsza niż kilka lub kilkanaście omów. Pomiar ten jest szczególnie istotny w nowo budowanych obiektach oraz w przypadku modyfikacji istniejących instalacji.

Badania i pomiary to nie tylko cyferki na mierniku. To interpretacja tych cyferek w kontekście norm i przepisów, to umiejętność wyciągnięcia wniosków i podjęcia odpowiednich działań. To wiedza o tym, jak poprawnie używać specjalistycznych przyrządów pomiarowych, takich jak mierniki rezystancji izolacji, mierniki pętli zwarcia, mierniki rezystancji uziemienia czy analizatory jakości zasilania. Co więcej, badania te powinny być przeprowadzane regularnie, z częstotliwością określoną w przepisach, aby zapewnić stałe bezpieczeństwo eksploatacji. Zaniedbanie tego aspektu jest jak ignorowanie czerwonych kontrolek w samochodzie – w końcu skończy się to źle, pytanie tylko "kiedy" i "jak bardzo". Badania to inwestycja w bezpieczeństwo, nie zbędny koszt.

Ochrona przeciwporażeniowa w instalacjach elektrycznych

Prąd elektryczny jest nieodłącznym elementem naszego życia, potężnym sługą, który może stać się groźnym panem, jeśli nie traktuje się go z należytym szacunkiem. Ochrona przeciwporażeniowa to zestaw środków technicznych i organizacyjnych, których celem jest zapobieżenie śmiertelnym skutkom przepływu prądu elektrycznego przez ciało człowieka. To swoista tarcza ochronna, która ma nas ustrzec przed groźnymi napięciami dotykowymi i krokowymi.

Podstawową zasadą ochrony przeciwporażeniowej jest uniemożliwienie jednoczesnego dotknięcia dwóch punktów o różnym potencjale, które mogłyby spowodować przepływ niebezpiecznego prądu przez organizm. Środki ochrony dzielą się na podstawowe (ochrona przed dotykiem bezpośrednim) i dodatkowe (ochrona przed dotykiem pośrednim). Ochrona podstawowa to przede wszystkim izolacja robocza – ta osłona wokół przewodów, która zapobiega bezpośredniemu dotknięciu części będących pod napięciem w normalnych warunkach pracy. Inną formą ochrony podstawowej jest stosowanie obudów i barier, które uniemożliwiają dostęp do niebezpiecznych części instalacji.

Ale co, jeśli izolacja robocza zostanie uszkodzona? Wtedy do gry wchodzą środki ochrony dodatkowej. Najbardziej powszechną formą ochrony dodatkowej jest samoczynne wyłączenie zasilania. To mechanizm, który w przypadku uszkodzenia izolacji i pojawienia się napięcia na dostępnych częściach przewodzących (np. metalowych obudowach urządzeń) automatycznie odłącza zasilanie wadliwego obwodu. Ten mechanizm opiera się na współpracy uziemienia, przewodów ochronnych i odpowiednich zabezpieczeń, takich jak wyłączniki różnicowoprądowe czy zabezpieczenia nadprądowe.

Wyłączniki różnicowoprądowe (RCD), zwane potocznie "różnicówkami", są prawdziwymi aniołami stróżami w instalacjach elektrycznych. Ich działanie polega na monitorowaniu równowagi prądów płynących w przewodach fazowym i zerowym. W normalnych warunkach, prąd wpływający do obwodu przez przewód fazowy powinien być równy prądowi powracającemu przez przewód zerowy. Jeśli nastąpi uszkodzenie izolacji i część prądu "ucieknie" na uziemienie (np. przez ciało człowieka dotykającego uszkodzonego urządzenia), powstaje nierównowaga prądów. Wyłącznik RCD wykrywa tę różnicę i w ułamku sekundy (np. 20-30 ms dla wyłącznika o prądzie różnicowym 30 mA) odłącza zasilanie, zapobiegając groźnemu porażeniu. Montaż RCD jest obowiązkowy w wielu typach obwodów, zwłaszcza w pomieszczeniach wilgotnych, w obwodach zasilających gniazdka w kuchniach i łazienkach, a także w obwodach zewnętrznych.

Innym kluczowym elementem ochrony przeciwporażeniowej jest odpowiednie uziemienie i połączenia wyrównawcze. Uziemienie, o którym wspominaliśmy już przy pomiarach, zapewnia drogę do ziemi dla prądów uszkodzeniowych. Połączenia wyrównawcze natomiast polegają na połączeniu wszystkich metalowych elementów dostępnych w pomieszczeniu (np. rur wodnych, gazowych, grzewczych, metalowych futryn drzwi) z głównym zaciskiem uziemiającym. Dzięki temu, w przypadku pojawienia się napięcia na jednym z tych elementów, potencjały wszystkich połączonych elementów wyrównują się, eliminując ryzyko porażenia wskutek dotknięcia dwóch różnych elementów będących pod różnym napięciem. To jak stworzenie wielkiego, wspólnego placu zabaw, na którym wszyscy mają ten sam "poziom energii", dzięki czemu zabawa jest bezpieczna, nawet jeśli jedno z urządzeń "kopnie" prądem.

Warto wspomnieć również o separacji elektrycznej, czyli zasilaniu urządzeń poprzez transformator separacyjny. Transformator ten izoluje galwanicznie obwód odbiornika od sieci zasilającej. Dzięki temu, nawet jeśli dotkniemy jednego z przewodów obwodu połączonego z transformatorem, nie nastąpi przepływ prądu przez nasze ciało do ziemi, ponieważ nie ma zamkniętego obwodu powrotnego. Separacja elektryczna jest często stosowana w miejscach o zwiększonym ryzyku porażenia, takich jak pomieszczenia wilgotne (np. łazienki w szpitalach) czy do zasilania narzędzi ręcznych używanych w trudnych warunkach.

Podsumowując, ochrona przeciwporażeniowa to wielowarstwowy system, w którym każdy element pełni określoną rolę. Zaniedbanie choćby jednego ogniwa tego łańcucha może skutkować tragicznymi konsekwencjami. Prawidłowy montaż, uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych, z uwzględnieniem wszystkich zasad ochrony, to gwarancja bezpiecznego użytkowania i spokoju ducha dla każdego.

Konserwacja i utrzymanie instalacji elektrycznych

Instalacja elektryczna, jak każdy złożony system, wymaga regularnej troski i uwagi. Zaniedbanie konserwacji jest niczym jazda samochodem bez wymiany oleju – prędzej czy później dojdzie do awarii, a jej skala i koszty mogą być znacznie większe niż koszt regularnych przeglądów. Konserwacja i utrzymanie instalacji elektrycznych to proces ciągły, mający na celu zapewnienie niezawodności, bezpieczeństwa i efektywności energetycznej systemu przez cały okres jego eksploatacji.

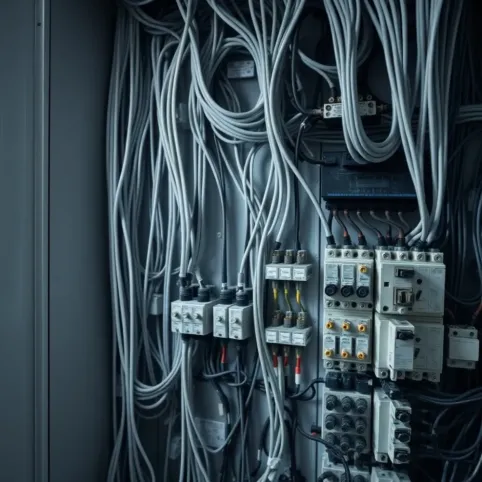

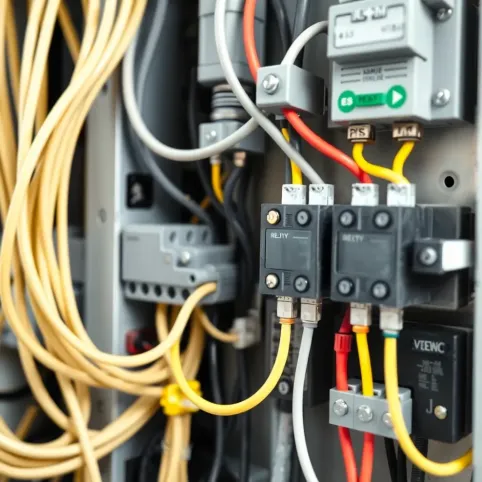

Co wchodzi w zakres konserwacji? Przede wszystkim regularne przeglądy wizualne. Doświadczony technik potrafi wiele wyczytać z samego wyglądu elementów instalacji. Sprawdza stan izolacji przewodów, szuka śladów przegrzewania na zaciskach (żółte, brązowe lub czarne przebarwienia na izolacji lub obudowie to sygnał alarmowy!), kontroluje poprawność zamocowania elementów, stan obudów skrzynek rozdzielczych i osprzętu. Luźne połączenia to jeden z najczęstszych powodów awarii i pożarów w instalacjach elektrycznych. Dlatego podczas konserwacji należy bezwzględnie sprawdzić dokręcenie wszystkich śrub i zacisków.

Następnie przechodzimy do bardziej zaawansowanych działań. Regularnie powinny być przeprowadzane pomiary, o których wspominaliśmy w poprzednim rozdziale – pomiar rezystancji izolacji, impedancji pętli zwarciowej, rezystancji uziemienia. Te pomiary, wykonywane z określoną częstotliwością (np. co 5 lat w budynkach mieszkalnych, częściej w obiektach przemysłowych), pozwalają wychwycić pogarszający się stan instalacji zanim dojdzie do poważnej awarii. Możemy dzięki nim zdiagnozować np. postępujące zawilgocenie izolacji, które jest częstą przyczyną obniżenia rezystancji i zwiększonego ryzyka porażenia. Jeśli pomiary wykażą wartości odbiegające od normy, konieczne są działania naprawcze.

Konserwacja obejmuje również czyszczenie i konserwację urządzeń elektrycznych. Kurz, brud, a w niektórych środowiskach wilgoć i agresywne substancje chemiczne, mogą negatywnie wpływać na pracę urządzeń, prowadząc do przegrzewania, uszkodzeń izolacji czy korozji styków. Regularne czyszczenie i konserwacja (np. smarowanie ruchomych elementów w maszynach elektrycznych) przedłuża żywotność urządzeń i zapobiega awariom. Nie zapominajmy o elementach ochronnych, takich jak wyłączniki różnicowoprądowe czy zabezpieczenia nadprądowe. Wyłączniki RCD powinny być regularnie testowane za pomocą wbudowanego przycisku testowego (zazwyczaj raz w miesiącu, zgodnie z zaleceniem producenta) oraz co pewien czas profesjonalnie kalibrowane. Zabezpieczenia nadprądowe również podlegają starzeniu i ich parametry mogą ulec zmianie, dlatego w ramach konserwacji można przeprowadzać ich selektywną kontrolę.

Planowanie konserwacji jest kluczowe. Tworzenie harmonogramów przeglądów, prowadzenie dokumentacji wykonanych prac i wyników pomiarów pozwala na systemowe podejście do tematu. Dokumentacja ta jest nieocenionym źródłem informacji o historii instalacji, pozwala na śledzenie jej stanu i podejmowanie świadomych decyzji dotyczących napraw czy modernizacji. Można by rzec, że to swego rodzaju "karta zdrowia" instalacji, z której dobry lekarz potrafi wyczytać wszystko o jej kondycji i potrzebach.

Nowoczesne systemy zarządzania konserwacją (CMMS) pomagają w automatyzacji tych procesów, przypominając o nadchodzących przeglądach, zbierając dane z pomiarów i generując raporty. To szczególnie przydatne w dużych obiektach przemysłowych czy komercyjnych, gdzie instalacje są rozległe i skomplikowane. Koszt wdrożenia takiego systemu w dużej firmie może wynosić od kilkudziesięciu do kilkuset tysięcy złotych, ale korzyści w postaci ograniczenia liczby awarii, zmniejszenia przestojów i wydłużenia żywotności urządzeń są często wielokrotnie większe.

Nie można pominąć również tematu prewencji. Zamiast czekać, aż coś się zepsuje, lepiej działać proaktywnie. Modernizacja starych instalacji, wymiana przestarzałych elementów na nowocześniejsze i bardziej efektywne, stosowanie technologii monitoringu w czasie rzeczywistym (np. pomiar temperatury na zaciskach, monitorowanie zużycia energii) – to wszystko wpisuje się w ideę nowoczesnej konserwacji, która stawia na zapobieganie, a nie tylko na reagowanie na awarie. To trochę jak dbanie o swoje zdrowie poprzez zdrową dietę i aktywność fizyczną, zamiast leczenia poważnych chorób, gdy już się pojawią.

Podsumowując, konserwacji instalacji elektrycznych to złożony proces, który wymaga wiedzy, narzędzi i systematycznego podejścia. Regularne przeglądy, pomiary i czyszczenie, wsparte odpowiednią dokumentacją i nowoczesnymi technologiami, to inwestycja w bezpieczeństwo, niezawodność i długowieczność naszych instalacji. Zaniedbanie tych obowiązków to igranie z ogniem, którego skutki mogą być dotkliwe zarówno dla portfela, jak i, co najważniejsze, dla zdrowia i życia ludzi.

Normy i przepisy prawne w instalacjach elektrycznych

W świecie, w którym technologia rozwija się w zawrotnym tempie, a złożoność systemów elektrycznych rośnie, ramy prawne i normatywne stają się niczym kompas wskazujący właściwy kierunek. Normy i przepisy prawne w instalacjach elektrycznych to zbiór zasad i wymagań, których celem jest zapewnienie bezpieczeństwa, niezawodności i interoperacyjności systemów elektroenergetycznych. Ich przestrzeganie nie jest kwestią wyboru, ale bezwzględnym obowiązkiem każdego, kto zajmuje się montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych części 2.

Podstawowym aktem prawnym regulującym kwestie związane z instalacjami elektrycznymi w Polsce jest Ustawa Prawo Budowlane. Określa ona ogólne zasady projektowania, budowy, eksploatacji i utrzymania obiektów budowlanych, w tym instalacji elektrycznych. Na jej podstawie wydawane są szczegółowe rozporządzenia, takie jak Rozporządzenie Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie. To właśnie w tym rozporządzeniu znajdziemy konkretne wymagania dotyczące np. stosowania ochrony przeciwporażeniowej, prowadzenia przewodów czy wymaganej dokumentacji projektowej.

Ale przepisy prawne to tylko szkielet. Mięsem, które wypełnia ten szkielet, są Polskie Normy (PN). Normy te, opracowywane przez Polski Komitet Normalizacyjny, precyzują wymagania techniczne i metody badań dla poszczególnych elementów instalacji i dla całej instalacji jako systemu. Kluczową rolę odgrywają tu normy z serii PN-HD 60364, które są polską implementacją europejskich norm z serii HD 60364. Te normy dotyczą m.in. ochrony przeciwporażeniowej, doboru przewodów i zabezpieczeń, układów zasilania, ochrony odgromowej czy stref zagrożenia wybuchem.

Przykładowo, norma PN-HD 60364-4-41 szczegółowo opisuje środki ochrony przeciwporażeniowej, wymagane wartości rezystancji izolacji, impedancji pętli zwarciowej czy czasu zadziałania zabezpieczeń. Norma PN-HD 60364-5-52 określa zasady doboru i montażu przewodów i kabli, w tym wymagane minimalne przekroje przewodów dla różnych obciążeń i warunków środowiskowych. Z kolei norma PN-HD 60364-6 precyzuje zasady przeprowadzania odbiorczych i okresowych badań instalacji elektrycznych, w tym wymagany zakres pomiarów i sposób dokumentowania wyników. Przestrzeganie tych norm nie jest wyłącznie dobrą praktyką – jest wymogiem prawnym, a odstępstwa od nich są dopuszczalne tylko w wyjątkowych przypadkach i muszą być szczegółowo uzasadnione i zaakceptowane przez odpowiednie organy.

Co więcej, branża elektryczna to dynamicznie zmieniający się świat. Pojawiają się nowe technologie, materiały, metody pracy. Dlatego normy i przepisy są regularnie aktualizowane. Obowiązkiem każdego specjalisty jest śledzenie tych zmian i stosowanie aktualnych wydań norm. Posługiwanie się przestarzałymi normami może skutkować nie tylko wykonaniem instalacji niezgodnie z prawem, ale także narażeniem użytkowników na niebezpieczeństwo. To jak budowanie domu na starych, zawalających się fundamentach – na dłuższą metę nie ma to sensu.

Oprócz norm technicznych, istotną rolę odgrywają również przepisy bezpieczeństwa i higieny pracy (BHP). Praca przy instalacjach elektrycznych wiąże się z ryzykiem porażenia prądem, oparzeń, a nawet wybuchu. Dlatego bezwzględnie należy przestrzegać zasad BHP, stosować odpowiedni sprzęt ochronny (rękawice izolacyjne, obuwie ochronne, odzież trudnopalną), używać tylko atestowanych narzędzi, pracować przy odłączonym napięciu i zawsze stosować procedurę wyłączania, blokowania i oznaczania. Zaniedbanie zasad BHP może mieć tragiczne skutki.

Warto zaznaczyć, że odpowiedzialność za zgodność instalacji elektrycznych z normami i przepisami spoczywa zarówno na projektancie, wykonawcy, jak i właścicielu lub zarządcy obiektu. Każdy z tych podmiotów ma swoje obowiązki, a ich niedopełnienie może skutkować sankcjami prawnymi – od kar finansowych po odpowiedzialność karną w przypadku, gdy zaniedbania doprowadzą do wypadku. To ciężki miecz odpowiedzialności, który wisi nad każdym zaangażowanym w proces tworzenia i utrzymywania instalacji elektrycznych.

Na koniec, pamiętajmy, że znajomość i stosowanie norm i przepisów prawnych to nie tylko kwestia uniknięcia problemów prawnych. To przede wszystkim gwarancja wykonania instalacji bezpiecznej, niezawodnej i funkcjonalnej, która będzie służyła użytkownikom przez wiele lat. To profesjonalizm w najczystszej postaci, wiedza, która ratuje życie i zapobiega stratom. Warto w nią inwestować czas i wysiłek.