Montaż i konserwacja urządzeń elektrycznych 2025

Zanurzmy się w świat elektroniki i elektryki, gdzie Montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych cz 1 to klucz do sukcesu zawodowego. Ta książka to kompendium wiedzy, niezbędne w przygotowaniach do egzaminu zawodowego w tych dynamicznych dziedzinach.

- Budowa i konserwacja maszyn i urządzeń elektrycznych

- Ochrona przeciwporażeniowa w instalacjach elektrycznych

- Budowa, rodzaj i zastosowanie maszyn i urządzeń elektrycznych

Przygotowując się do pracy w branży elektronicznej i elektrycznej, stajesz przed koniecznością opanowania szerokiego zakresu zagadnień. To nie tylko nauka teorii, ale przede wszystkim zdobywanie praktycznych umiejętności, które pozwolą Ci skutecznie działać w terenie, mierzyć się z codziennymi wyzwaniami i dumnie mówić: "Wiem, jak to zrobić!"

Analizując dostępną wiedzę, widzimy pewien schemat: nauka zaczyna się od podstaw, rozszerza się o specyficzne zagadnienia, a kończy na praktyce. Spójrzmy na to w sposób bardziej zorganizowany:

| Temat | Zakres | Cel |

|---|---|---|

| Budowa i konserwacja maszyn i urządzeń elektrycznych | Ochrona przeciwporażeniowa, budowa, rodzaj, zastosowanie | Zdobycie wiedzy o maszynach i ich utrzymaniu |

| Ochrona przeciwporażeniowa w instalacjach elektrycznych | Przepisy, metody ochrony, środki indywidualne | Zapewnienie bezpieczeństwa pracy |

| Budowa, rodzaj i zastosowanie maszyn i urządzeń elektrycznych | Typy maszyn, ich działanie, praktyczne wykorzystanie | Zrozumienie specyfiki poszczególnych urządzeń |

| Ćwiczenia praktyczne z montażu i konserwacji elektrycznej | Montaż, diagnostyka, naprawa, dokumentacja | Opanowanie praktycznych umiejętności |

Ta struktura edukacyjna gwarantuje solidne przygotowanie do egzaminu zawodowego i, co ważniejsze, do realnej pracy w zawodzie. Skupienie się na ochronie przeciwporażeniowej od samego początku pokazuje priorytet bezpieczeństwa, a stopniowe przechodzenie do budowy i konserwacji oraz ćwiczeń praktycznych tworzy spójną ścieżkę rozwoju kompetencji. To trochę jak budowanie domu – zaczynasz od fundamentów (ochrona), potem stawiasz ściany (budowa maszyn), a na końcu wykańczasz i urządzasz wnętrze (ćwiczenia praktyczne).

Zobacz także: Kto może projektować instalacje elektryczne?

Budowa i konserwacja maszyn i urządzeń elektrycznych

Świat maszyn i urządzeń elektrycznych to złożony ekosystem, w którym każda śruba, każdy kabel ma swoje znaczenie. Zrozumienie ich budowy to fundament. Silniki elektryczne – serce wielu systemów przemysłowych i domowych – występują w wielu odmianach: jednofazowe, trójfazowe, synchroniczne, asynchroniczne. Każdy typ ma swoje specyficzne cechy konstrukcyjne i zastosowania.

Weźmy na przykład silnik indukcyjny trójfazowy, powszechnie stosowany w przemyśle ze względu na prostą budowę i niezawodność. Składa się ze stojana (nieruchomej części z uzwojeniami) i wirnika (części obrotowej). Pole magnetyczne wytwarzane przez prąd w stojanie indukuje napięcie i prąd w wirniku, co powoduje jego obrót. Jego budowa mechaniczna jest solidna, z reguły osadzona na łożyskach kulkowych, które wymagają regularnego smarowania – to pierwszy element konserwacji.

Konserwacja to klucz do długowieczności maszyn. Nie chodzi tylko o naprawę, gdy coś się zepsuje, ale przede wszystkim o działania prewencyjne. Regularne przeglądy, czyszczenie, sprawdzanie izolacji uzwojeń (np. za pomocą megomierza – przykładowy zakres pomiarowy: 0-1000 V DC, dokładność ±5%), pomiar rezystancji uzwojeń (przyrządem o dokładności ±0.2%), sprawdzanie stanu łożysk – to czynności, które pozwalają wykryć potencjalne problemy na wczesnym etapie i uniknąć kosztownych awarii.

Zobacz także: Instalacje Elektryczne Definicja 2025: Kompletny Przewodnik

Przykład z życia: Zaniedbana konserwacja silnika napędzającego przenośnik taśmowy w fabryce może prowadzić do zatarcia łożysk, przegrzania uzwojeń i w konsekwencji do unieruchomienia całej linii produkcyjnej. Koszt wymiany silnika o mocy 15 kW może wynosić około 3000-5000 zł, nie wspominając o stratach wynikających z przestoju produkcji.

Innym przykładem są transformatory, kluczowe elementy sieci elektroenergetycznych, które obniżają lub podwyższają napięcie. Konserwacja transformatora obejmuje badanie oleju izolacyjnego (jego dielektryczności, kwasowości), pomiar rezystancji izolacji, a w przypadku transformatorów olejowych – kontrolę poziomu oleju i szczelności obudowy. Badanie oleju dielektrycznego według normy PN-EN 60156 wymaga stosowania specjalistycznego sprzętu, a wynik podaje się w kV. Napięcie przebicia dla nowego oleju powinno przekraczać 60 kV.

Termowizja to kolejne narzędzie diagnostyczne wykorzystywane w konserwacji. Umożliwia wykrycie punktów o podwyższonej temperaturze, które mogą wskazywać na przeciążenia, złe połączenia lub uszkodzenia izolacji. Kamera termowizyjna o rozdzielczości 160x120 pikseli może kosztować od kilku do kilkunastu tysięcy złotych, ale pozwala zaoszczędzić znacznie więcej, zapobiegając awariom.

Sterowniki PLC, układy automatyki przemysłowej, też wymagają uwagi. Choć same w sobie rzadko ulegają fizycznym uszkodzeniom, ich prawidłowe działanie zależy od warunków otoczenia (temperatura, wilgotność) i prawidłowej konfiguracji oprogramowania. Konserwacja obejmuje sprawdzanie połączeń elektrycznych, czyszczenie, a także regularne tworzenie kopii zapasowych programów.

Konserwacja maszyn to inwestycja, nie wydatek. Dobrze utrzymane urządzenia pracują efektywniej, dłużej i, co najważniejsze, bezpieczniej. Wiedza o budowie i zasadach działania pozwala zrozumieć, dlaczego pewne czynności konserwacyjne są niezbędne. Jak mówi stare przysłowie: lepiej zapobiegać, niż leczyć. W przypadku maszyn elektrycznych to maksyma warta miliony.

Ochrona przeciwporażeniowa w instalacjach elektrycznych

Prąd elektryczny to potężna siła, która potrafi jednocześnie być niezwykle pomocna i śmiertelnie niebezpieczna. Dlatego ochrona przeciwporażeniowa w instalacjach elektrycznych to absolutny priorytet i kluczowe zagadnienie dla każdego, kto pracuje z prądem. Nie ma tutaj miejsca na kompromisy czy bagatelizowanie przepisów – stawką jest ludzkie życie.

Podstawowym celem ochrony przeciwporażeniowej jest minimalizacja ryzyka porażenia prądem w normalnych warunkach pracy i w przypadku uszkodzenia instalacji. W normie PN-HD 60364-4-41:2007 szczegółowo opisano wymagania dotyczące ochrony przed porażeniem elektrycznym. Kluczowe są dwie podstawowe zasady: ochrona przed dotykiem bezpośrednim i ochrona przed dotykiem pośrednim.

Ochrona przed dotykiem bezpośrednim zapobiega dotknięciu przez człowieka części przewodzących, które są pod napięciem w normalnych warunkach pracy. Realizuje się ją poprzez izolację podstawową części czynnych, osłony lub obudowy o odpowiednim stopniu ochrony (np. IP2X dla ochrony przed dostępem palcem), a także poprzez umieszczanie urządzeń poza zasięgiem ręki.

Ochrona przed dotykiem pośrednim dotyczy sytuacji, gdy napięcie pojawia się na częściach przewodzących dostępnych (np. metalowej obudowie urządzenia) wskutek uszkodzenia izolacji podstawowej. W takich przypadkach stosuje się szereg środków ochronnych. Najpopularniejszą metodą jest samoczynne wyłączenie zasilania, realizowane głównie za pomocą wyłączników różnicowoprądowych (RCD) i zabezpieczeń nadprądowych (bezpieczniki, wyłączniki nadprądowe).

Wyłączniki różnicowoprądowe są genialne w swojej prostocie i skuteczności. Monitorują prąd wpływający i wypływający z obwodu. W normalnych warunkach prądy te są równe. Gdy człowiek dotknie przewodu pod napięciem, część prądu popłynie przez jego ciało do ziemi. RCD wykryje tę nierówność i w ciągu ułamków sekundy (np. < 30 ms dla RCD 30 mA) wyłączy zasilanie, minimalizując skutki porażenia.

Przy wyborze RCD należy uwzględnić jego czułość (prąd zadziałania, np. 10 mA dla łazienek, 30 mA dla ogólnego użytku) i typ (AC dla prądów przemiennych sinusoidalnych, A dla prądów sinusoidalnych i pulsacyjnych, B dla prądów stałych wygładzonych). Przykładowo, w łazienkach, gdzie wilgotność zwiększa ryzyko, standardem jest RCD 30 mA, często nawet 10 mA.

Innym ważnym elementem ochrony jest uziemienie. Polega ono na połączeniu dostępnych części przewodzących urządzeń z ziemią. W przypadku przebicia izolacji, prąd uszkodzeniowy popłynie do ziemi, powodując szybkie zadziałanie zabezpieczeń. Systemy uziemienia w instalacjach niskiego napięcia są klasyfikowane według normy, np. system TN, TT, IT. System TN-S jest powszechnie stosowany w nowych instalacjach, gdzie przewód ochronny PE jest oddzielony od przewodu neutralnego N.

Nie można zapomnieć o dodatkowych środkach ochrony, takich jak stosowanie bardzo niskiego napięcia bezpiecznego (ELV), separacja elektryczna obwodów (transformatory separacyjne), izolacja stanowiska pracy. W przypadku prac pod napięciem stosuje się specjalistyczny sprzęt i odzież ochronną, co wymaga odpowiednich szkoleń i procedur.

Pomiary ochrony przeciwporażeniowej są kluczowe po wykonaniu instalacji i podczas okresowych przeglądów. Należą do nich: pomiar impedancji pętli zwarcia (np. przyrządem Sonel MPI-525, dokładność ±(2% + 3 cyfry)), pomiar rezystancji izolacji (np. Sonel MIC-30, zakres 0-300 GΩ), badanie RCD, pomiar rezystancji uziemienia.

Pamiętajmy, że bezpieczeństwo w elektryce to ciągły proces. To nie tylko przestrzeganie przepisów, ale też ciągłe doskonalenie wiedzy, używanie atestowanego sprzętu i świadomość potencjalnych zagrożeń. Jak mówi zasada: "Kto się boi prądu, ten długo żyje w tym zawodzie". Ale strach musi być oparty na wiedzy i szacunku do potęgi elektryczności.

Budowa, rodzaj i zastosowanie maszyn i urządzeń elektrycznych

Wejdźmy w fascynujący świat różnorodności maszyn i urządzeń elektrycznych. Od potężnych generatorów w elektrowniach po maleńkie silniczki w zabawkach – wszystkie opierają się na tych samych fundamentalnych zasadach elektromagnetyzmu. Zrozumienie ich budowy, poznanie ich typów i zastosowań to klucz do skutecznego ich montażu, uruchamiania i konserwacji. Bo przecież nie ma nic gorszego niż próba naprawy silnika synchronicznego, myśląc, że to indukcyjny, prawda?

Zacznijmy od źródeł energii elektrycznej – generatorów. Najczęściej spotykane to generatory prądu przemiennego, czyli alternatory, stosowane w elektrowniach (cieplnych, wodnych, wiatrowych). Budowa alternatora synchronicznego obejmuje stojan z uzwojeniami twornika i wirnik z uzwojeniem wzbudzenia zasilanym prądem stałym. Przykładowo, alternator o mocy 500 MW, stosowany w dużych elektrowniach, ma masę rzędu kilkuset ton i wymiary liczona w metrach.

Silniki elektryczne – już o nich wspominaliśmy, ale warto przyjrzeć się im bliżej. Silniki prądu stałego (DC) charakteryzują się łatwością regulacji prędkości obrotowej, co czyni je idealnymi do zastosowań wymagających precyzyjnej kontroli ruchu, np. w windach, pojazdach elektrycznych, urządzeniach medycznych. Ich budowa jest nieco bardziej skomplikowana niż silników indukcyjnych, z komutatorem i szczotkami, które wymagają regularnej wymiany.

Silniki prądu przemiennego (AC) dominują w przemyśle ze względu na prostą budowę i niezawodność. Silniki indukcyjne trójfazowe są koniem roboczym przemysłu, napędzając pompy, wentylatory, sprężarki, maszyny obróbcze. Silniki indukcyjne jednofazowe znajdują zastosowanie w urządzeniach domowych (pralki, lodówki, wentylatory) – często z dodatkowym uzwojeniem rozruchowym i kondensatorem.

Transformatory, jak już wiemy, są niezbędne do zmiany poziomu napięcia. Ich budowa opiera się na dwóch lub więcej uzwojeniach nawiniętych na wspólnym rdzeniu ferromagnetycznym. Transformatory dzielą się na: energetyczne (dużej mocy, stosowane w sieciach przesyłowych), rozdzielcze (mniejszej mocy, w stacjach transformatorowych na osiedlach), a także specjalistyczne (np. transformatory pomiarowe, spawalnicze, bezpieczeństwa).

Aparatura elektryczna sterownicza i zabezpieczeniowa to kolejny ogromny obszar. Wyłączniki, styczniki, przekaźniki, bezpieczniki, wyłączniki nadprądowe, rozłączniki – to wszystko elementy, które służą do sterowania przepływem prądu, ochrony obwodów przed przeciążeniem i zwarciem oraz izolowania fragmentów instalacji na czas prac konserwacyjnych lub naprawczych.

Stycznik, np. serii LC1D o prądzie znamionowym 32A, to elektromagnetyczny przełącznik używany do załączania i wyłączania silników lub innych obwodów mocy. Jego budowa obejmuje cewkę (elektromagnes), ruchome styki mocy i pomocnicze oraz rdzeń. Zabezpieczenia nadprądowe, takie jak wyłącznik nadprądowy S301 typu B o prądzie 16A, automatycznie przerywają obwód w przypadku przekroczenia określonego prądu, chroniąc przewody przed przegrzaniem i pożarem.

Urządzenia elektroniczne i układy automatyki (PLC, falowniki) to mózgi wielu nowoczesnych instalacji. PLC (Programmable Logic Controller) to programowalny sterownik logiczny, który za pomocą odpowiedniego programu steruje pracą maszyn i procesów technologicznych. Falowniki (przekształtniki częstotliwości) służą do płynnej regulacji prędkości obrotowej silników indukcyjnych poprzez zmianę częstotliwości napięcia zasilającego. Falownik o mocy 2,2 kW i zasilaniu trójfazowym 400V może kosztować około 800-1500 zł.

Znajomość rodzajów maszyn, ich parametrów (moc w kW lub kVA, napięcie w V, prąd w A, prędkość obrotowa w obr/min) i charakterystyk pracy jest niezbędna do prawidłowego doboru, montażu i eksploatacji. Jak mawiają fachowcy: "Nigdy nie wkładaj kwadratowego kołka w okrągłą dziurę". Czyli: używaj odpowiednich urządzeń do odpowiednich zadań, zgodnie z ich przeznaczeniem i parametrami.

Współczesna elektryka to nie tylko fizyczne maszyny, ale też ich cyfrowe "bliźniaki" w postaci modeli i symulacji. Ale bez zrozumienia realnej budowy i działania, nawet najlepsza symulacja na niewiele się zda. Dlatego budowa, rodzaj i zastosowanie maszyn i urządzeń elektrycznych pozostają fundamentem wiedzy każdego elektryka.

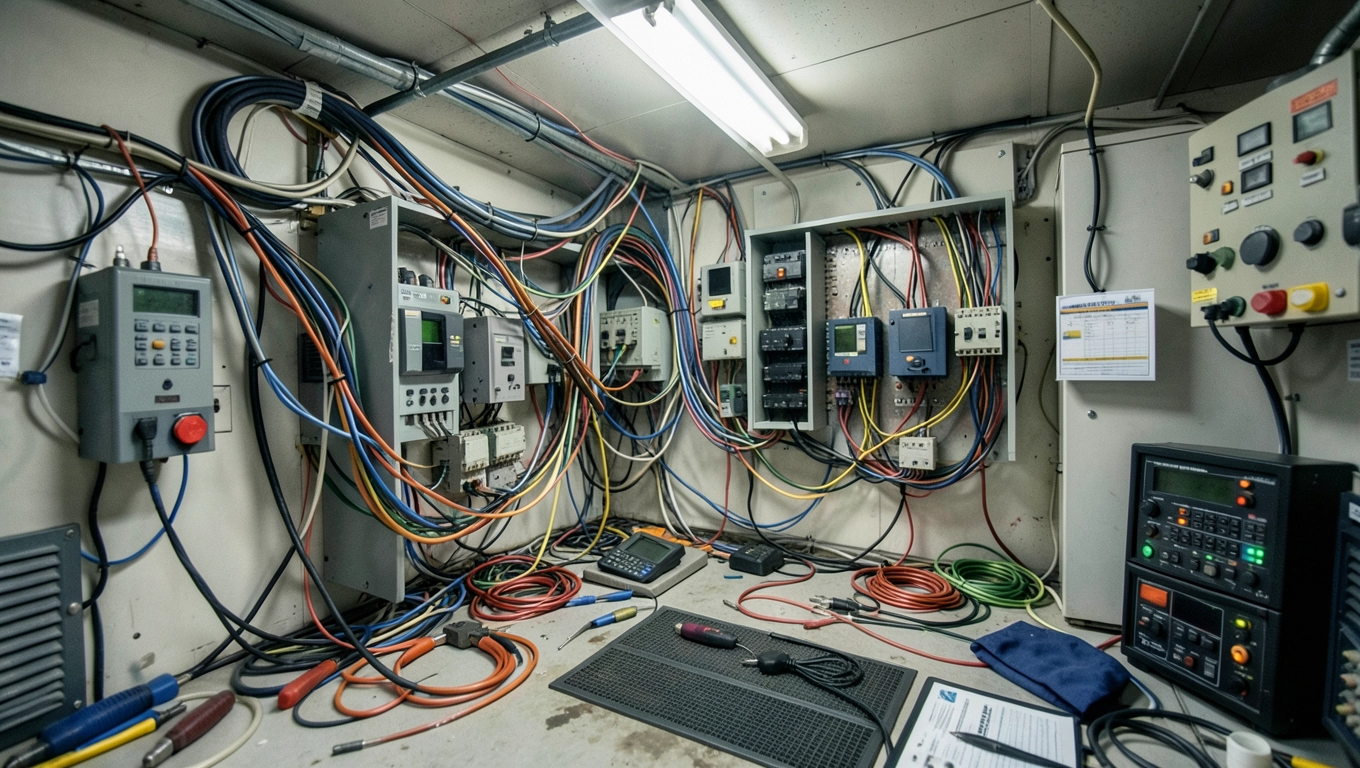

Ćwiczenia praktyczne z montażu i konserwacji elektrycznej

Teoria to jedno, a praktyka to zupełnie co innego. To właśnie w warsztacie, na placu budowy czy w fabryce, podczas wykonywania ćwiczeń praktycznych z montażu i konserwacji elektrycznej, teoretyczna wiedza zderza się z rzeczywistością, a kandydat na elektryka musi udowodnić swoje umiejętności. To tutaj popełnia się błędy, uczy się na nich i zyskuje cenne doświadczenie.

Pierwszym krokiem w praktyce jest bezpieczne operowanie narzędziami. Klucze nasadowe (np. zestaw od 6 mm do 32 mm), wkrętaki izolowane (niezbędne do pracy przy odłączonym napięciu!), kombinerki, szczypce do zdejmowania izolacji, zaciskarki do końcówek kablowych, młotek, poziomica, miara zwijana – to podstawowy zestaw każdego elektryka. Atestowane narzędzia, zgodne z normą EN 60900 dla pracy przy napięciu do 1000V, to absolutna podstawa bezpieczeństwa.

Montaż instalacji elektrycznych to sztuka precyzji i porządku. Rozpoczyna się od czytania schematów instalacji (schematy ideowe, montażowe, rozmieszczenia). Należy pamiętać o prawidłowym doborze przewodów (ich przekrój w mm², typ izolacji – np. YDYp, YKY), zabezpieczeń (wartość prądu znamionowego, charakterystyka wyzwalania – np. B, C) i osprzętu elektroinstalacyjnego (gniazda, włączniki, puszki rozgałęźne). Przyjmuje się, że przewód miedziany o przekroju 1,5 mm² w instalacjach domowych można zabezpieczyć wyłącznikiem nadprądowym 10A, a 2,5 mm² – 16A.

Wykonanie połączeń elektrycznych to kluczowy etap. Muszą być trwałe, niezawodne i zapewniać niski opór styku. Stosuje się różnorodne metody: skręcanie przewodów z użyciem kostek połączeniowych (wagozłączki), zaciskanie końcówek kablowych, lutowanie (rzadziej w nowoczesnych instalacjach). Kostki zaciskowe (np. WAGO 221) o maksymalnym prądzie 32A i dla przewodów o przekroju 0,2-4 mm² są bardzo popularne ze względu na szybkość i łatwość montażu.

Montaż aparatury w rozdzielnicy to kolejny ważny element praktyki. Umieszczenie wyłącznika głównego, RCD, wyłączników nadprądowych, listw zaciskowych PE i N – wszystko w odpowiedniej kolejności i zgodnie z zasadami rozmieszczenia aparatury. Właściwe oznaczenie przewodów i aparatury jest niezwykle ważne dla późniejszej konserwacji i lokalizacji ewentualnych usterek.

Uruchamianie instalacji to moment prawdy. Po wykonaniu wszystkich połączeń, należy przeprowadzić pomiary kontrolne ochrony przeciwporażeniowej. Pomiary rezystancji izolacji, impedancji pętli zwarcia, sprawdzenie działania RCD – to obowiązkowe czynności przed podaniem napięcia. Pomyśl: po co ryzykować życie swoje lub innych, włączając "na czuja"? Pomiary te potwierdzają, że instalacja jest bezpieczna i spełnia wymagania norm. Przykładowo, minimalna rezystancja izolacji dla instalacji 230/400V powinna wynosić 0,5 MΩ.

Konserwacja instalacji i urządzeń w praktyce to regularne przeglądy wizualne (czy nie ma uszkodzeń mechanicznych, śladów przegrzewania), dokręcanie połączeń śrubowych (luzujące się połączenia to częsta przyczyna awarii i pożarów), czyszczenie aparatury z kurzu i brudu, wymiana zużytych części (np. szczotek w silnikach komutatorowych). To również sporządzanie dokumentacji z przeglądów i napraw.

Przykładowo, studium przypadku z praktyki: W starej instalacji aluminiowej w budynku mieszkalnym, gdzie połączenia były wykonane za pomocą starych kostek ceramicznych, dochodziło do częstych zwarć i zadziałań zabezpieczeń. Pomiar impedancji pętli zwarcia w jednym z obwodów kuchennych wykazał wartość powyżej dopuszczalnej normy, co świadczyło o wysokim oporze połączeń. Dopiero wymiana starych połączeń na nowoczesne złączki (np. dedykowane do przewodów Al-Cu) i pomiar kontrolny przywrócił bezpieczeństwo instalacji. Czas wykonania takich połączeń na jednym obwodzie to około 30-60 minut.

Wiedza zdobyta podczas ćwiczeń praktycznych z montażu i konserwacji elektrycznej jest bezcenna. Uczy rozwiązywania problemów na miejscu, adaptacji do zmieniających się warunków, a przede wszystkim utrwala zasady bezpieczeństwa. Bo co z tego, że wiesz jak coś działa, jeśli nie potrafisz tego poprawnie zamontować i utrzymać w dobrym stanie? Praktyka czyni mistrza, a w elektryce to mistrzostwo przekłada się bezpośrednio na bezpieczeństwo i niezawodność.