Montaż, uruchomienie i konserwacja maszyn elektrycznych 2025

Zanurzmy się w fascynujący świat elektryczności, gdzie kluczowe procesy jak montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych część 1 stanowią fundament stabilnej i bezpiecznej pracy każdego systemu. Ta publikacja, będąca istnym kompendium wiedzy, rzuca światło na podstawowe wiadomości i umiejętności praktyczne, niezbędne w pracy każdego szanującego się elektryka i elektronika. To pierwszy krok do zrozumienia złożoności układów, od ochrony przeciwporażeniowej po budowę i konserwację maszyn – prawdziwy przewodnik po meandrach prądu!

- Budowa i rodzaje maszyn i urządzeń elektrycznych

- Ochrona przeciwporażeniowa w instalacjach elektrycznych

- Diagnostyka i konserwacja urządzeń elektrycznych

- Praktyczne aspekty uruchamiania instalacji elektrycznych

- Q&A

Szersze spojrzenie na zagadnienie

Przystępując do zgłębiania tajników elektryczności, ważne jest, aby spojrzeć na całość procesu przez pryzmat danych i doświadczeń. Analizując dostępne publikacje, programy nauczania i opinie specjalistów z branży, wyłania się obraz kluczowych obszarów, na które należy położyć szczególny nacisk. Poniżej przedstawiamy zestawienie elementów, które tworzą solidne podstawy w tej dziedzinie.

| Obszar Wiedzy/Umiejętności | Kluczowe Zagadnienia | Ważność dla Kwalifikacji | Czas Poświęcony (szacunkowo w godz.) |

|---|---|---|---|

| Ochrona Przeciwporażeniowa | Uziemienie, zerowanie, separacja galwaniczna, środki ochrony dodatkowej | Podstawa bezpiecznej pracy w instalacjach elektrycznych (ELE.02) | 40-60 |

| Budowa i Rodzaje Maszyn i Urządzeń Elektrycznych | Silniki (DC, AC, jednofazowe, trójfazowe), transformatory, aparatura łączeniowa, oświetlenie | Zrozumienie działania i zastosowania kluczowych komponentów (ELE.02) | 70-100 |

| Montaż Instalacji Elektrycznych | Projektowanie, dobór przewodów, połączenia, osprzęt instalacyjny | Praktyczne umiejętności tworzenia nowych instalacji (ELE.02) | 80-120 |

| Uruchamianie i Konserwacja Instalacji Elektrycznych | Procedury rozruchu, testowanie, diagnostyka, naprawy, przeglądy okresowe | Zapewnienie prawidłowej pracy i długowieczności instalacji (ELE.02) | 90-130 |

Jak widać z powyższej analizy, każde z tych zagadnień jest ściśle ze sobą powiązane i stanowi integralną część kompleksowej wiedzy niezbędnej do wykonywania zawodu. Ignorowanie choćby jednego z nich, jak mawiał mój doświadczony mistrz, jest jak próba zbudowania domu bez fundamentów – niby się da, ale nikt by w takim nie zamieszkał. To nie tylko kwestia teorii, ale przede wszystkim praktyki, którą kształtujemy poprzez lata pracy i zdobywania doświadczenia. Dlatego tak istotne jest, aby już na wczesnym etapie edukacji, opanować te fundamentalne aspekty. Czy to w szkole, czy na kursach zawodowych, czy samemu z dobrych książek – inwestycja w tę wiedzę zwróci się z nawiązką.

Budowa i rodzaje maszyn i urządzeń elektrycznych

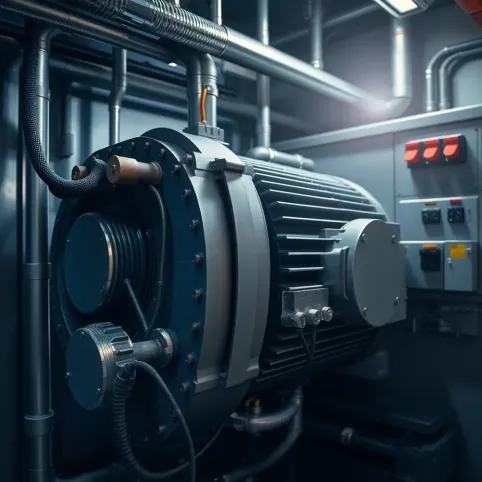

Świat elektryczności pełen jest fascynujących mechanizmów, które stanowią kręgosłup nowoczesnej technologii. Zrozumienie ich budowy i różnorodności jest absolutną podstawą dla każdego, kto zajmuje się konserwacją maszyn i urządzeń elektrycznych. Wbrew pozorom, to nie tylko nudne schematy, ale opowieść o sile, energii i precyzji. Weźmy na przykład silniki elektryczne – serca niezliczonych urządzeń, od pralek po zaawansowane linie produkcyjne.

Zobacz także: Kto może projektować instalacje elektryczne?

Istnieje całe spektrum silników, każdy ze swoją unikalną budową i zasadą działania. Silniki prądu stałego (DC), znane ze swojej prostoty i precyzyjnej kontroli prędkości, doskonale sprawdzają się w napędach, gdzie wymagana jest zmienna prędkość obrotowa, jak np. w maszynach drukarskich. Ich komutator i szczotki wymagają jednak regularnej konserwacji, co jest kluczowe dla ich niezawodnej pracy.

Silniki prądu przemiennego (AC), zwłaszcza te indukcyjne, stanowią większość stosowanych silników w przemyśle. Charakteryzują się prostą budową, wytrzymałością i relatywnie niską ceną. Silniki jednofazowe spotkamy w domowych sprzętach AGD, natomiast trójfazowe dominują w ciężkich zastosowaniach przemysłowych, takich jak pompy, wentylatory czy sprężarki. W zależności od potrzeb, możemy wybrać silniki o różnych parametrach, mocy i sprawności.

Nie można zapomnieć o transformatorach – cichych bohaterach naszych sieci energetycznych. Ich zadaniem jest zmiana napięcia, umożliwiając efektywne przesyłanie energii na duże odległości. Transformatory olejowe, suche, jednofazowe, trójfazowe – każdy rodzaj ma swoje specyficzne zastosowania i wymagania dotyczące konserwacji. Pamiętam przypadek, kiedy źle dobrany transformator w niewielkiej warsztacie spowodował przegrzewanie się urządzeń – to prozaiczny, ale jakże wymowny przykład wagi poprawnego doboru elementów.

Zobacz także: Instalacje Elektryczne Definicja 2025: Kompletny Przewodnik

Aparatura łączeniowa to kolejny kluczowy element każdego systemu elektrycznego. Rozłączniki, wyłączniki, styczniki, bezpieczniki – te urządzenia służą do załączania, rozłączania i ochrony obwodów. Wybór odpowiedniego rodzaju aparatury, o odpowiednich parametrach prądowych i zwarciowych, jest krytyczny dla bezpieczeństwa instalacji. Ich awaria może prowadzić do poważnych konsekwencji, dlatego regularne przeglądy i testy są nieodzowne.

Systemy oświetleniowe, choć pozornie proste, również wymagają wiedzy o różnych typach lamp (żarowe, świetlówki, LED), ich charakterystyce pracy, zapłonnikach i układach zasilających. Nowoczesne systemy oświetleniowe często wykorzystują zaawansowane sterowanie, co dodaje kolejną warstwę złożoności, którą elektryk musi ogarnąć.

Inne urządzenia elektryczne, takie jak grzałki, spawarki, czy urządzenia pomiarowe, również mają swoją specyfikę budowy i działania. Zrozumienie, jak działają od wewnątrz, pozwala na skuteczną diagnostykę i konserwację. To jakby mieć rentgenowskie spojrzenie na obwody i podzespoły, co nie raz wybawiło mnie z opresji, kiedy teoretycznie sprawny element okazywał się przyczyną usterki.

Moc zainstalowanych silników elektrycznych w polskim przemyśle to dziesiątki gigawatów, co pokazuje skalę zastosowania tych urządzeń. Transformatory o mocy nawet kilkuset MVA są codziennością w sieciach przesyłowych. Ich niezawodność jest kluczowa dla stabilności systemu energetycznego, a co za tym idzie, dla funkcjonowania całego kraju. Dlatego tak duży nacisk kładzie się na profesjonalny montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych.

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z maszynami elektrycznymi. Pojawiają się silniki o zwiększonej sprawności energetycznej, wykonane z nowych materiałów, z wykorzystaniem zaawansowanego sterowania elektronicznego. Elektryk przyszłości musi być na bieżąco z tymi nowościami, aby móc skutecznie diagnozować i konserwować nowoczesne urządzenia. Wiedza zdobyta na wczesnym etapie, z publikacji takich jak "montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych część 1", stanowi solidny fundament do dalszego rozwoju w tej dynamicznej dziedzinie.

Średni czas życia silnika elektrycznego, w zależności od jego typu i warunków eksploatacji, waha się od 15 do 25 lat. Odpowiednia konserwacja może ten czas znacząco wydłużyć. Na przykład, regularne smarowanie łożysk w silniku indukcyjnym o mocy 11 kW, eksploatowanym w trudnych warunkach (duże zapylenie, wilgotność), może przedłużyć jego żywotność o 5-10 lat. Koszt wymiany takiego silnika to kilka tysięcy złotych, podczas gdy koszt smarowania to kilkadziesiąt złotych rocznie. Prosty rachunek pokazuje opłacalność regularnej konserwacji.

Dodatkowo, rozumiemy różnice w budowie silników prądu stałego z obcowzbudzeniem, szeregowym i bocznikowym. Każdy z nich ma inne charakterystyki mechaniczne i zastosowanie. Silnik z obcowzbudzeniem pozwala na precyzyjną kontrolę prędkości niezależnie od obciążenia, co jest cenne np. w robotyce. Silnik szeregowy charakteryzuje się dużym momentem rozruchowym, idealnym do trakcji elektrycznej. Silnik bocznikowy zapewnia w miarę stałą prędkość w szerokim zakresie obciążeń. Ta wiedza, wydobyta z solidnych materiałów, pozwala na optymalny dobór silnika do konkretnego zastosowania.

Badania rynkowe wskazują, że globalny rynek maszyn elektrycznych i urządzeń do ich konserwacji dynamicznie rośnie, co świadczy o nieustannym zapotrzebowaniu na specjalistów w tej dziedzinie. Prognozy wskazują na roczny wzrost na poziomie kilku procent w najbliższych latach. To doskonała wiadomość dla tych, którzy wiążą swoją przyszłość z elektryką – praca jest i będzie, ale kluczem do sukcesu jest solidna wiedza i ciągłe doskonalenie umiejętności.

Ochrona przeciwporażeniowa w instalacjach elektrycznych

Bezpieczeństwo pracy w środowisku elektrycznym to absolutny priorytet. Prąd elektryczny, choć niewidzialny, potrafi być śmiertelnie niebezpieczny. Dlatego tak kluczowe jest opanowanie zasad ochrony przeciwporażeniowej w instalacjach elektrycznych. To nie tylko zbiór suchych przepisów, ale fundamentalne zasady, które chronią życie i zdrowie. Każdy, kto zajmuje się montażem czy konserwacją instalacji, musi te zasady znać jak pacierz.

Podstawową ochroną jest izolacja robocza – czyli standardowa izolacja przewodów i elementów pod napięciem. Jednak, jak pokazuje życie i liczne wypadki, sama izolacja to za mało. Awarie, uszkodzenia, błędy montażowe – wszystko to może prowadzić do sytuacji zagrożenia. Dlatego stosuje się dodatkowe środki ochrony, które zadziałają w przypadku uszkodzenia izolacji.

Jednym z kluczowych środków ochrony jest uziemienie. Połączenie metalowych części urządzeń, które normalnie nie są pod napięciem, z uziemieniem, sprawia, że w przypadku przebicia izolacji, prąd popłynie do ziemi, a nie przez ciało człowieka. Pamiętam jak na studiach, podczas ćwiczeń, symulowaliśmy przebicie – zadziałanie zabezpieczenia było natychmiastowe, co dobitnie pokazało skuteczność uziemienia. Prawidłowo wykonane uziemienie, z odpowiednio niską rezystancją, jest fundamentalne dla bezpieczeństwa.

Zerowanie, inaczej zwane ochroną przez samoczynne wyłączenie zasilania, polega na połączeniu metalowych części urządzenia z punktem zerowym transformatora. W przypadku zwarcia do obudowy, przez obwód popłynie duży prąd, który spowoduje zadziałanie zabezpieczenia przetężeniowego (bezpiecznik lub wyłącznik nadprądowy) i odłączenie zasilania. Skuteczność zerowania zależy od impedancji pętli zwarcia – musi być na tyle niska, aby prąd zwarciowy był wystarczający do zadziałania zabezpieczenia w odpowiednio krótkim czasie.

Ochrona za pomocą wyłączników różnicowoprądowych (RCD) to kolejny niezwykle skuteczny środek. Wyłącznik RCD monitoruje prąd wpływający i wypływający z obwodu. Jeśli różnica tych prądów przekroczy określoną wartość (tzw. prąd różnicowy), oznacza to, że część prądu "ucieka" poza obwód, np. przez ciało człowieka. Wyłącznik RCD natychmiast odłącza zasilanie. Są różne typy RCD, różniące się czułością (np. 30 mA dla ochrony osobistej, 300 mA dla ochrony przeciwpożarowej) i zastosowaniem. Ich obecność w instalacjach, zwłaszcza w pomieszczeniach o zwiększonym ryzyku porażenia (łazienki, kuchnie), jest nie do przecenienia.

Separacja galwaniczna to inny środek ochrony, polegający na zasilaniu urządzenia z transformatora separacyjnego, który oddziela galwanicznie obwód zasilający od zasilanego. W przypadku dotknięcia jednego bieguna obwodu separowanego, nie wystąpi przepływ prądu przez ciało, ponieważ obwód nie jest połączony z ziemią. Ten rodzaj ochrony jest często stosowany w miejscach o podwyższonym ryzyku, takich jak szpitale czy warsztaty. Warto pamiętać, że dotknięcie jednocześnie obu biegunów nadal stwarza zagrożenie.

Inne środki ochrony to m.in. stosowanie napięcia bezpiecznego (bardzo niskiego napięcia, np. 12V lub 24V), stosowanie izolacji wzmocnionej (konstrukcja urządzenia zapewnia bezpieczeństwo nawet przy uszkodzeniu izolacji podstawowej) czy stosowanie urządzeń ochronnych indywidualnych (środki ochrony osobistej, np. rękawice izolacyjne, obuwie dielektryczne).

Normy europejskie i polskie, takie jak PN-HD 60364, szczegółowo regulują wymagania dotyczące ochrony przeciwporażeniowej. Znajomość tych norm i umiejętność ich interpretacji jest absolutnie niezbędna. Na przykład, w instalacjach domowych, obwody gniazd wtyczkowych muszą być chronione wyłącznikami RCD o prądzie różnicowym nie większym niż 30 mA. To wymóg bezwzględny, mający na celu ochronę użytkowników przed bezpośrednim kontaktem z elementami pod napięciem.

Każdy projekt instalacji elektrycznej musi zawierać szczegółowe informacje dotyczące zastosowanych środków ochrony przeciwporażeniowej. Na etapie montaż instalacji, elektryk jest odpowiedzialny za poprawne wykonanie wszystkich połączeń uziemiających, zerujących, instalację wyłączników RCD i innych środków ochrony zgodnie z projektem i normami. Po zakończeniu montażu, przed uruchomieniem instalacji, należy przeprowadzić szczegółowe pomiary ochronne – rezystancji izolacji, impedancji pętli zwarcia, prądu wyzwalania RCD. Tylko pozytywny wynik tych pomiarów upoważnia do uruchomienia instalacji.

Konserwacja instalacji elektrycznych również obejmuje okresowe pomiary ochronne. Ich częstotliwość zależy od typu obiektu, warunków środowiskowych i przepisów. Na przykład, w budynkach mieszkalnych pomiary wykonuje się co 5 lat, natomiast w obiektach przemysłowych czy użyteczności publicznej – częściej, nawet co rok, w zależności od specyfiki. To nie są fanaberie, tylko twarde wymagania wynikające z analizy ryzyka i doświadczeń zgromadzonych przez lata. Zaniedbanie tych obowiązków może mieć tragiczne konsekwencje, nie tylko prawne, ale przede wszystkim ludzkie.

Pamiętam sytuację z jednej z kontroli w starej kamienicy. Instalacja elektryczna, pamiętająca czasy dawno minione, nie miała praktycznie żadnej skutecznej ochrony przeciwporażeniowej. Uziemienie było fikcją, brakowało RCD. Perspektywa porażenia prądem była tam bardzo realna. Natychmiastowe działania, informowanie mieszkańców o zagrożeniu i w konsekwencji wymiana całej instalacji, pokazały, jak ważne jest zwracanie uwagi na te aspekty i edukacja w tym zakresie. To przykład, jak wiedza z publikacji takich jak "ochrona przeciwporażeniowa w instalacjach elektrycznych" przekłada się na realne bezpieczeństwo ludzi.

Inwestycja w odpowiednie narzędzia i sprzęt pomiarowy do kontroli ochrony przeciwporażeniowej jest konieczna. Profesjonalny miernik rezystancji izolacji, miernik impedancji pętli zwarcia czy tester RCD to narzędzia pracy każdego szanującego się elektryka. Na rynku dostępne są mierniki kosztujące od kilkuset do kilku tysięcy złotych, w zależności od ich możliwości i dokładności. To narzędzia, które nie tylko pozwalają wykonać wymaganą prawnie pracę, ale przede wszystkim dają pewność, że wykonana instalacja jest bezpieczna.

Ochrona przeciwporażeniowa to obszar, który stale ewoluuje wraz z rozwojem technologii i zmianami w przepisach. Dlatego tak ważne jest ciągłe kształcenie się i śledzenie nowych rozwiązań. Wiedza zdobyta raz, nie wystarczy na całe życie zawodowe. To maraton, a nie sprint, w którym stałe aktualizowanie wiedzy jest kluczem do pozostania na czele peletonu bezpieczeństwa.

Diagnostyka i konserwacja urządzeń elektrycznych

Wyobraźmy sobie nowoczesną linię produkcyjną, która nagle zatrzymuje się z powodu awarii silnika. Czas to pieniądz, a każda godzina przestoju generuje ogromne straty. W takich sytuacjach nieoceniona jest umiejętność szybkiej i trafnej diagnostyki oraz sprawnej konserwacji maszyn i urządzeń elektrycznych. To jak praca detektywa, który na podstawie subtelnych wskazówek potrafi odnaleźć źródło problemu.

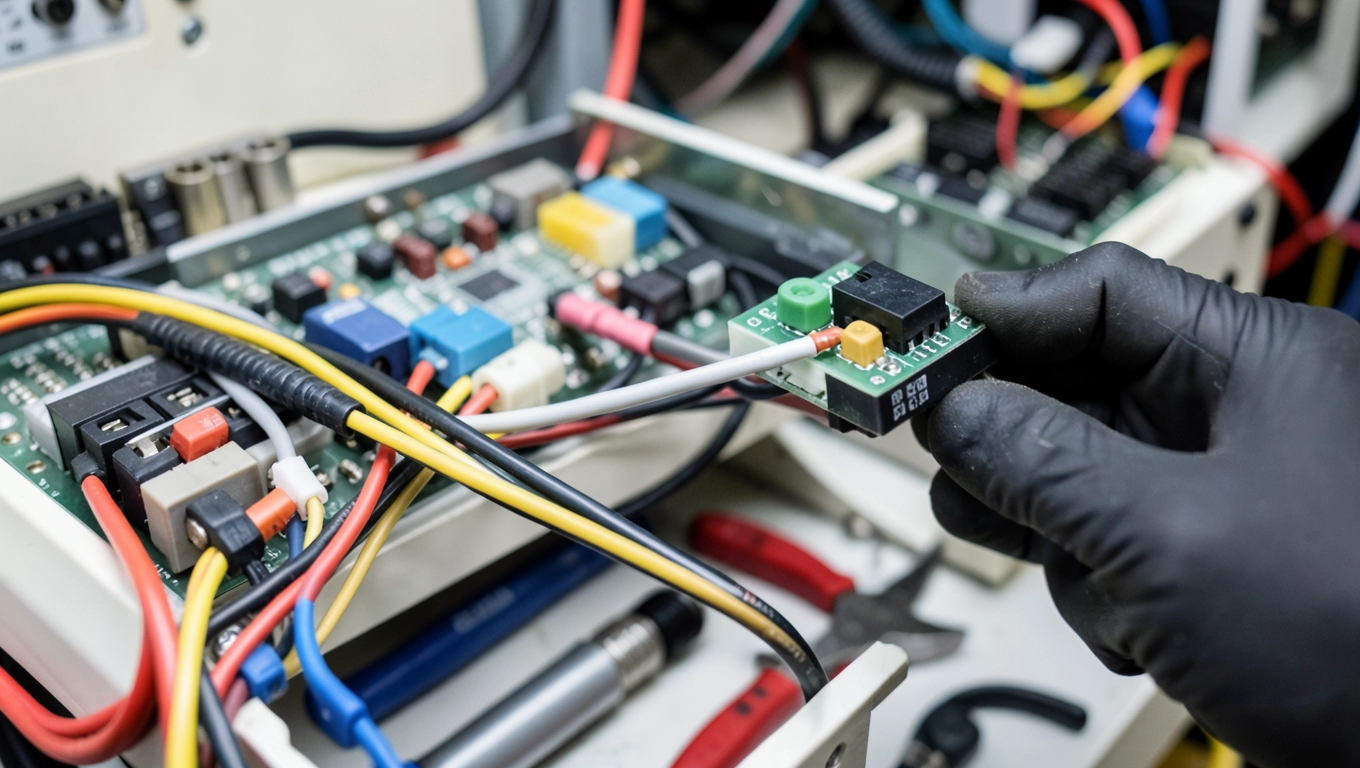

Diagnostyka rozpoczyna się zazwyczaj od wizualnej inspekcji. Czasem awaria jest oczywista – przepalone styki, uszkodzone przewody, nadpalona izolacja. Jednak często usterki są ukryte i wymagają bardziej zaawansowanych metod. Mierniki uniwersalne, cęgi prądowe, mierniki rezystancji izolacji, mierniki drgań, kamery termowizyjne – to tylko niektóre z narzędzi, które pomagają nam w tej detektywistycznej pracy.

Pomiary elektryczne są fundamentem diagnostyki. Pomiar napięć, prądów, rezystancji, ciągłości obwodu – to podstawowe czynności, które pozwalają ocenić stan techniczny urządzenia. Na przykład, pomiar rezystancji izolacji silnika elektrycznego pozwala ocenić, czy nie ma przebić do obudowy, co stanowiłoby poważne zagrożenie porażeniem i mogłoby prowadzić do awarii. Zgodnie z normami, minimalna rezystancja izolacji dla urządzeń zasilanych napięciem do 500V powinna wynosić co najmniej 1 MOhm.

Diagnostyka drganiowa to zaawansowana metoda, która pozwala wykryć wady mechaniczne silników, takie jak niewyważenie, luz w łożyskach czy niewspółosiowość wału. Pomiar drgań w różnych punktach obudowy silnika, a następnie analiza ich częstotliwości i amplitudy, pozwala na wczesne wykrycie problemów, zanim dojdzie do poważnej awarii. Przykładowo, zwiększone drgania o częstotliwości równej dwukrotnej prędkości obrotowej silnika mogą wskazywać na niewspółosiowość wału.

Termowizja to kolejna niezwykle użyteczna metoda diagnostyczna. Kamera termowizyjna wykrywa i obrazuje rozkład temperatury na powierzchniach. Nadmierne nagrzewanie się połączeń, elementów, łożysk czy uzwojeń silnika jest często pierwszym sygnałem zbliżającej się awarii. Pamiętam sytuację, kiedy podczas rutynowego przeglądu za pomocą kamery termowizyjnej, zauważyliśmy podejrzane nagrzewanie się jednego ze styków w rozdzielnicy. Natychmiastowe otwarcie szafy i inspekcja wykazały, że śruba mocująca styk była poluzowana, co prowadziło do zwiększonego oporu i nagrzewania. Dokręcenie śruby zajęło minutę, a zapobiegło potencjalnej awarii i kosztownym przestojom.

Analiza oleju transformatorowego, choć nie jest to czysto elektryczna metoda, jest kluczowa w diagnostyce transformatorów olejowych. Analiza chemiczna i fizykochemiczna oleju pozwala ocenić stan izolacji papierowej, wykryć zawartość gazów świadczących o przegrzewaniu lub wyładowaniach wewnętrznych, czy ocenić stopień zanieczyszczenia oleju. Regularna analiza oleju, wykonywana np. co 2-3 lata, może dać nam cenne informacje o stanie transformatora i zapobiec jego awarii.

Poza diagnostyką, kluczową rolę odgrywa konserwacja zapobiegawcza. To planowane działania, mające na celu utrzymanie urządzeń w dobrym stanie technicznym i zapobieganie awariom. Konserwacja może obejmować m.in.: czyszczenie urządzeń, smarowanie łożysk, dokręcanie połączeń elektrycznych, regulację styków, wymianę zużytych części, sprawdzanie filtrów powietrza w obudowach silników. Częstotliwość i zakres konserwacji zależą od zaleceń producenta urządzenia, warunków eksploatacji i przepisów.

Prowadzenie dokładnej dokumentacji z przeprowadzonych diagnostyk i konserwacji jest nieocenione. Rejestrowanie dat, zakresu prac, wyników pomiarów i zauważonych nieprawidłowości pozwala na śledzenie historii danego urządzenia i planowanie przyszłych działań konserwacyjnych. To taka "książka serwisowa" urządzenia, która pozwala na lepsze zarządzanie parkiem maszynowym i optymalizację kosztów konserwacji.

Koszty związane z awariami maszyn i urządzeń elektrycznych mogą być olbrzymie. Koszt naprawy, koszty przestoju linii produkcyjnej, a w najgorszym przypadku koszty wymiany całego urządzenia, sięgają od kilkuset do setek tysięcy złotych, a nawet milionów w przypadku dużych maszyn czy transformatorów mocy. Dla porównania, koszt regularnej konserwacji to ułamek tej kwoty. Na przykład, koszt rocznej konserwacji silnika elektrycznego o mocy 55 kW, obejmującej czyszczenie, smarowanie, pomiary elektryczne i termowizję, może wynieść około 500-1000 złotych, podczas gdy koszt wymiany takiego silnika to około 20 000 - 30 000 złotych. Matematyka jest brutalnie prosta – warto inwestować w konserwację.

Rola diagnostyki i konserwacji staje się coraz ważniejsza w erze przemysłu 4.0. Systemy monitorowania stanu maszyn online, wykorzystujące czujniki, sztuczną inteligencję i analizę danych, pozwalają na przewidywanie awarii zanim jeszcze się wydarzą. To przyszłość konserwacji – przejście od konserwacji reaktywnej (naprawa po awarii) do konserwacji predykcyjnej (zapobieganie awariom na podstawie analizy danych). Specjaliści w tej dziedzinie są i będą poszukiwani na rynku pracy.

Ważne jest również, aby podczas konserwacji stosować wysokiej jakości materiały eksploatacyjne, takie jak smary, oleje czy pasty termoprzewodzące. Tanie zamienniki, choć kuszą ceną, często nie spełniają wymagań producenta i mogą prowadzić do szybszego zużycia elementów lub awarii. Podobnie jak w przypadku ochrony przeciwporażeniowej, tutaj również warto stawiać na sprawdzone rozwiązania i renomowanych producentów. Czasem oszczędność na materiałach to pozorna oszczędność, która zemści się w przyszłości w postaci drogich napraw.

Praktyczne aspekty uruchamiania instalacji elektrycznych

Moment uruchamiania instalacji maszyn i urządzeń elektrycznych to kulminacyjny punkt wielu miesięcy, a czasem lat pracy. Odpowiednie przygotowanie, przemyślane działania i przestrzeganie procedur to klucz do sukcesu i co najważniejsze, bezpieczeństwa. To jak start rakiety – wszystko musi być dopięte na ostatni guzik, bo najmniejszy błąd może mieć katastrofalne skutki. Wiedza teoretyczna, choć niezbędna, nie wystarczy – tutaj liczą się umiejętności praktyczne, często poparte cennymi studiami przypadku.

Pierwszym krokiem, jeszcze przed fizycznym włączeniem zasilania, jest dokładna weryfikacja poprawności wykonania instalacji. Obejmuje to sprawdzenie zgodności z projektem, kontrolę połączeń elektrycznych (czy są odpowiednio dokręcone), sprawdzenie prawidłowego montażu aparatury łączeniowej, poprawności oznaczeń przewodów i urządzeń. Warto wykonać pomiar ciągłości wszystkich obwodów, aby upewnić się, że nie ma przerw czy zwarć przed podaniem napięcia. Zwykły multimetr za kilkadziesiąt złotych potrafi tu zdziałać cuda i wyeliminować wiele potencjalnych problemów.

Następnie przeprowadza się pomiary ochronne, o których mówiliśmy wcześniej – rezystancja izolacji, impedancja pętli zwarcia, prąd wyzwalania RCD. Tylko pozytywne wyniki tych pomiarów uprawniają do dalszych kroków. Pamiętajmy – bezpieczeństwo na pierwszym miejscu!

Jeśli instalacja obejmuje maszyny i urządzenia, przed podaniem zasilania należy sprawdzić, czy wszystkie blokady bezpieczeństwa są aktywne i prawidłowo działają. Na przykład, czy osłony maszyn są zamknięte, czy przyciski awaryjnego zatrzymania działają, czy krańcówki otwarcia drzwi zabezpieczają przed dostępem do ruchomych części.

W przypadku rozbudowanych instalacji przemysłowych, uruchomienie często odbywa się etapami. Najpierw uruchamia się zasilanie głównych rozdzielnic, potem kolejne obwody i urządzenia. Warto mieć przygotowany szczegółowy scenariusz uruchomienia, w którym określone są poszczególne kroki, osoby odpowiedzialne i oczekiwane wyniki. To minimalizuje ryzyko popełnienia błędów i pozwala na sprawną koordynację działań zespołu.

Podczas samego uruchamiania należy bacznie obserwować zachowanie urządzeń – czy nie pojawiają się niepokojące dźwięki (np. w silnikach), czy nie czuć zapachu spalonej izolacji, czy wskaźniki (np. amperomierze, woltomierze) pokazują oczekiwane wartości. Każdy nietypowy sygnał powinien natychmiast wzbudzić naszą czujność i skłonić do przerwania uruchomienia i ponownej weryfikacji.

W przypadku maszyn, po pierwszym uruchomieniu często wykonuje się tzw. testy na biegu jałowym, czyli bez obciążenia. Pozwala to sprawdzić poprawność działania silnika, systemu sterowania i innych elementów. Dopiero po pozytywnym wyniku testów na biegu jałowym, przystępuje się do testów pod obciążeniem, stopniowo zwiększając obciążenie i monitorując parametry pracy urządzenia.

Ważnym elementem uruchomienia jest sprawdzenie działania systemu sterowania i automatyki. Czy sygnały z czujników są prawidłowo odbierane, czy styczniki i przekaźniki załączają się w odpowiedniej kolejności, czy sterowniki PLC wykonują zaprogramowane algorytmy. Tutaj często pojawiają się problemy, które wymagają od elektryka znajomości podstaw automatyki i umiejętności "wejścia" do programu sterownika.

Studium przypadku: Podczas uruchamiania nowej linii produkcyjnej, po załączeniu zasilania jednego z silników, zauważyliśmy, że silnik wydaje nietypowy dźwięk i mocno się nagrzewał, mimo braku obciążenia. Szybka diagnostyka wykazała, że silnik kręcił się w przeciwną stronę niż powinien. Przyczyną był błąd w podłączeniu faz zasilających – dwie fazy były zamienione miejscami. Prosta pomyłka, ale bez czujności i szybkiej reakcji mogła doprowadzić do uszkodzenia silnika i mechaniki maszyny. Taka sytuacja uczy pokory i pokazuje, jak ważne jest drobiazgowe sprawdzanie każdego elementu przed uruchomieniem.

Po pomyślnym uruchomieniu instalacji i maszyn, następuje faza optymalizacji pracy. Może to obejmować regulację parametrów pracy urządzeń, dostosowanie nastaw zabezpieczeń, kalibrację czujników. Celem jest uzyskanie jak największej efektywności i niezawodności działania całej instalacji.

Szkolenie operatorów, którzy będą na co dzień obsługiwać uruchomione maszyny, jest równie ważne, co samo uruchomienie. Operatorzy muszą znać zasady bezpiecznej pracy, obsługi, podstawowej diagnostyki i postępowania w sytuacjach awaryjnych. Dobrze przeszkolony personel to klucz do długiej i bezawaryjnej pracy urządzeń.

Podsumowując, praktyczne aspekty uruchamiania instalacji elektrycznych to kompleksowy proces, wymagający wiedzy teoretycznej, umiejętności praktycznych, precyzji, cierpliwości i dbałości o bezpieczeństwo. Publikacja "praktyczne aspekty uruchamiania instalacji elektrycznych", wraz z licznymi przykładami i ćwiczeniami, stanowi cenne źródło wiedzy dla każdego, kto chce opanować tę sztukę. To inwestycja w swoje umiejętności, która procentuje na co dzień, zapewniając bezpieczeństwo i niezawodność działania instalacji elektrycznych.

Czas poświęcony na gruntowne sprawdzenie i uruchomienie instalacji przed jej przekazaniem do eksploatacji jest inwestycją, która zwraca się wielokrotnie. Przykładowo, uruchomienie instalacji o mocy kilkuset kW w obiekcie przemysłowym może trwać od kilku dni do kilku tygodni, w zależności od jej złożoności. Koszt tego procesu jest znikomy w porównaniu z kosztami potencjalnych awarii wynikających z pośpiesznego lub nieprawidłowego uruchomienia. Nie spieszmy się – lepiej poświęcić więcej czasu na początku, niż później walczyć z problemami.

Różnice w procedurach uruchomienia instalacji oświetleniowej w budynku mieszkalnym a skomplikowanej linii produkcyjnej są ogromne. W pierwszym przypadku, po wykonaniu instalacji i pomiarów, zazwyczaj wystarczy załączyć zasilanie i sprawdzić działanie poszczególnych punktów świetlnych. W drugim, musimy wziąć pod uwagę sekwencje technologiczne, współdziałanie wielu urządzeń, systemy sterowania i bezpieczeństwa. Ale podstawowe zasady – weryfikacja wykonania, pomiary ochronne i stopniowe włączanie zasilania – pozostają niezmienne.

Analiza kosztów i czasu wykonania

Q&A

P: Czym jest montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych część 1?

O: To kompleksowy temat obejmujący fundamentalne wiadomości i umiejętności praktyczne związane z tworzeniem, wprowadzaniem w ruch i utrzymaniem w dobrym stanie technicznym systemów elektrycznych, maszyn i urządzeń, stanowiący bazę dla dalszego kształcenia w tej dziedzinie.

P: Dlaczego ochrona przeciwporażeniowa jest tak ważna?

O: Ochrona przeciwporażeniowa jest kluczowa dla bezpieczeństwa użytkowników instalacji elektrycznych i osób wykonujących prace konserwacyjne; jej celem jest zapobieganie porażeniom prądem, które mogą prowadzić do poważnych obrażeń, a nawet śmierci.

P: Jakie są podstawowe metody diagnostyki urządzeń elektrycznych?

O: Podstawowe metody diagnostyki obejmują inspekcję wizualną, pomiary elektryczne (napięcia, prądu, rezystancji izolacji), a także bardziej zaawansowane techniki, takie jak termowizja czy analiza drganiowa.

P: Co powinienem sprawdzić przed uruchomieniem instalacji elektrycznej?

O: Przed uruchomieniem instalacji należy sprawdzić poprawność jej wykonania zgodną z projektem, wykonać pomiary ochronne (rezystancja izolacji, impedancja pętli zwarcia, RCD), sprawdzić działanie blokad bezpieczeństwa i w miarę możliwości wykonać testy na biegu jałowym.

P: Jakie umiejętności są kluczowe dla specjalisty zajmującego się montażem, uruchamianiem i konserwacją urządzeń elektrycznych?

O: Kluczowe umiejętności to: znajomość budowy i zasad działania urządzeń, biegła obsługa narzędzi i sprzętu pomiarowego, umiejętność czytania schematów elektrycznych, zdolności diagnostyczne i analityczne, przestrzeganie zasad bezpieczeństwa pracy oraz umiejętność dokumentowania wykonywanych czynności.