Jak Wygląda Silnik Elektryczny w Samochodzie? Budowa i Kluczowe Elementy

Siedzisz za kierownicą nowoczesnego samochodu elektrycznego, naciskasz "gaz" i... niemal natychmiast czujesz potężne przyspieszenie. Dzieje się to bez warkotu, bez wibracji, z niemal chirurgiczną precyzją. Czym jest ten tajemniczy element, który wprawia pojazd w ruch? To serce elektryka – silnik elektryczny w samochodzie, który jest znacznie lżejszy i zdecydowanie prostszy w budowie od spalinowego odpowiednika. Wyobraź sobie urządzenie, które łączy surową siłę z cyfrową kontrolą, zdolne zarówno zapewnić emocjonującą dynamikę, jak i odzyskać energię podczas hamowania – to właśnie on, gotów na każde Twoje żądanie.

- Jak Działa Silnik Elektryczny w Samochodzie? Prosta Zasada

- Kluczowe Różnice w Budowie: Silnik Elektryczny vs Spalinowy

- Rola Inwertera (Falownika) w Zasilaniu Silnika EV

- Jak Silnik Elektryczny Odzyskuje Energię (Rekuperacja)?

Analizując konstrukcje napędów, łatwo dostrzec trend ku miniaturyzacji i uproszczeniu. Przykładowo, typowy czterocylindrowy silnik spalinowy średniej wielkości mieści w sobie setki, a często tysiące ruchomych części – tłoki, korbowody, wał korbowy, zawory, rozrząd, pompę oleju, pompę wody, sprzęgło, skrzynię biegów z jej złożonymi przekładniami... lista jest długa i przyprawia o zawrót głowy inżynierów utrzymania ruchu.

| Aspekt | Silnik Spalinowy (np. 2.0 R4) | Silnik Elektryczny (np. 150 kW) |

|---|---|---|

| Szacowana liczba ruchomych części | ~300+ (elementy bloku, głowicy, osprzętu) + skrzynia biegów (~ kilkaset) = ~500+ | ~10-20 (rotor, łożyska, ewentualnie prosta przekładnia) |

| Orientacyjna waga | ~150-200 kg (silnik) + ~50-100 kg (skrzynia biegów) = ~200-300 kg | ~50-150 kg (silnik zintegrowany z przekładnią) |

| Szczytowa sprawność energetyczna | ~25-40% (przy optymalnym obciążeniu/RPM) | ~85-98% (w szerokim zakresie obciążeń/RPM) |

| Typowy interwał serwisowy | ~15,000 - 30,000 km (wymiana oleju, filtrów, etc.) | W zasadzie bezobsługowy (sporadyczna kontrola, chłodzenie), interwał ~100,000+ km lub więcej |

Patrząc na te dane, obraz jest jasny. Prostowność budowy silnika elektrycznego przekłada się nie tylko na niższą wagę i kompaktowość, ale przede wszystkim na niezawodność i znacznie mniejsze wymagania serwisowe. Nie ma tam oleju do wymiany w takim samym sensie jak w silniku spalinowym, nie ma filtra powietrza silnika, paska rozrządu, świec zapłonowych czy skomplikowanego układu wydechowego z katalizatorem i filtrem cząstek stałych. To jak porównanie szwajcarskiego zegarka mechanicznego z piórkową turbiną wiatrową – obie są inżynierskimi dziełami sztuki, ale skala złożoności i potencjalnych punktów awarii jest nieporównywalna.

Jak Działa Silnik Elektryczny w Samochodzie? Prosta Zasada

Zastanówmy się, jak ten cud techniki w ogóle działa. Może brzmieć to jak magia, ale fizyka za tym stojąca jest zaskakująco prosta i obecna w naszych domach na co dzień. Weźmy na przykład zwykłą suszarkę do włosów czy odkurzacz z regulacją siły ssania. Jak działają? Podłączasz je do gniazdka, wybierasz żądany parametr mocy czy prędkości obrotowej i... po prostu działają. Energia elektryczna, która płynie z gniazdka (prąd przemienny AC w Polsce), jest zamieniana w energię mechaniczną – czy to obroty wentylatora w suszarce, czy wirnika w odkurzaczu.

Zobacz także: Samochód elektryczny a koszty podatkowe przedsiębiorstwa

Silnik elektryczny w samochodzie działa na identycznej zasadzie – zamienia energię elektryczną w mechaniczną. W największym skrócie, prąd z akumulatora – ogromnej "baterii" umieszczonej zazwyczaj w podłodze auta – jest przekazywany do silnika, który wprawia w ruch koła. I tu pojawia się ta fascynująca zależność: im więcej energii elektrycznej trafia do silnika, tym szybszy jest ruch kół. To fundamentalne prawo fizyki zamienione na odczucia z jazdy.

Kto decyduje o tym, ile tej cennej energii ma trafić do silnika w danej chwili? Nie zgadniesz... to Ty! Tak, dokładnie, naciskając pedał "gazu". W samochodzie elektrycznym nie ma on fizycznego połączenia z silnikiem w taki sposób jak linka czy elektronika sterująca przepustnicą w aucie spalinowym. Zamiast tego, pedał gazu to po prostu precyzyjny potencjometr lub czujnik, który wysyła sygnał do "mózgu" samochodu – jednostki sterującej napędem (Vehicle Control Unit - VCU). Ten sygnał informuje, jak dużo mocy oczekujesz. Chcesz przyspieszyć? Wciskasz mocniej. Chcesz jechać wolno? Naciskasz delikatnie. System elektroniczny na tej podstawie decyduje, ile prądu skierować do silnika przez falownik.

Wciskając pedał gazu mocniej, żądasz więcej mocy na kołach, co przekłada się na lepsze przyspieszenie i wyższą prędkość obrotową silnika. Ale pamiętaj, jak mikser czy suszarka zużywają więcej prądu, pracując na najwyższych obrotach, tak samo silnik elektryczny w samochodzie zużywa znacząco więcej energii z akumulatora, gdy mocniej wciskasz pedał gazu. To proste prawo zachowania energii – żeby wygenerować więcej pracy (czyli wprawić auto szybciej w ruch), musisz dostarczyć więcej energii.

Zobacz także: Samochód elektryczny: Ile kWh na 100 km?

Intrygującym elementem jest natychmiastowa reakcja. W przeciwieństwie do silnika spalinowego, który potrzebuje czasu, aby "nabrać obrotów" i wygenerować moment obrotowy, silnik elektryczny dostarcza maksymalny moment obrotowy praktycznie od zerowej prędkości obrotowej. To dlatego przyspieszenie w elektryku bywa tak spektakularne i wciska w fotel od pierwszej chwili. Ten moment obrotowy utrzymuje się na wysokim poziomie w szerokim zakresie obrotów, choć w przypadku silników synchronicznych z magnesami stałymi może nieco spadać przy bardzo wysokich prędkościach, gdy do głosu dochodzi zjawisko zwane "osłabianiem pola" (field weakening), konieczne do utrzymania wydajności i kontroli.

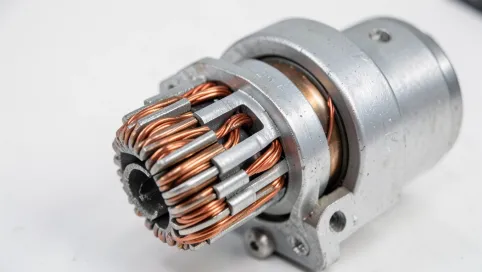

Podstawowy silnik elektryczny w samochodzie składa się z kilku podstawowych elementów. Są to: stojan (stator) – nieruchoma część z uzwojeniami, przez które płynie prąd tworzący pole magnetyczne; wirnik (rotor) – obrotowa część, która jest wprawiana w ruch przez pole magnetyczne stojana; oraz wał wyjściowy, który przenosi ten ruch obrotowy na przekładnię, a dalej na koła. Czasami w skład wchodzi także prosta, jednobiegowa przekładnia redukcyjna, ponieważ silnik elektryczny potrafi osiągać bardzo wysokie obroty (nawet do 15,000-20,000 RPM, a w niektórych sportowych modelach jeszcze więcej), znacznie wyższe niż silnik spalinowy, ale samochód potrzebuje niższych obrotów na kołach do jazdy.

Zasada działania opiera się na fundamentalnym prawie fizyki: wzajemnym oddziaływaniu pól magnetycznych. Gdy prąd płynie przez uzwojenia w stojanie, tworzy on pole magnetyczne, które dynamicznie się zmienia (dlatego potrzebny jest prąd przemienny – o tym za chwilę). To zmieniające się pole oddziałuje z polem magnetycznym wirnika (który może być magnesem trwałym lub kolejnym uzwojeniem zasilanym prądem), powodując jego obrót. Wyobraź sobie dwa magnesy – zbliżając do siebie dwa plusy, odpychają się, powodując ruch. W silniku elektrycznym pola magnetyczne są sterowane w taki sposób, aby stale "popychać" wirnik, utrzymując ruch obrotowy tak długo, jak dostarczany jest prąd. To jest istota przekształcania energii elektrycznej w ruch mechaniczny.

Efektywność tego procesu jest kluczowa. Nowoczesne silniki elektryczne w samochodach osiągają sprawność energetyczną przekraczającą 90%, a nawet zbliżającą się do 98% w optymalnych warunkach pracy. Oznacza to, że zdecydowana większość dostarczonej energii elektrycznej jest faktycznie zamieniana w energię mechaniczną napędzającą pojazd. Dla porównania, nawet najnowocześniejsze silniki spalinowe osiągają szczytową sprawność na poziomie zaledwie 30-40%. Reszta energii w paliwie zamienia się w ciepło, które musimy rozpraszać przez układ chłodzenia, oraz inne straty. Ta kolosalna różnica w sprawności jest jednym z głównych powodów, dla których samochody elektryczne zużywają znacznie mniej energii na przejechanie tego samego dystansu w porównaniu do pojazdów spalinowych.

Niezależnie od tego, czy mamy do czynienia z popularnymi silnikami synchronicznymi z magnesami trwałymi (Permanent Magnet Synchronous Motor - PMSM), czy nieco mniej sprawnymi, ale tańszymi w produkcji silnikami asynchronicznymi (Induction Motor - IM), zasada podstawowego działania pozostaje ta sama. Sterowanie przepływem prądu pozwala precyzyjnie kontrolować prędkość obrotową i moment obrotowy, a to jest kluczowe dla dynamicznej i płynnej jazdy samochodem elektrycznym. Zastosowanie magnesów trwałych w wirniku (często neodymowych, które są bardzo silne, ale jednocześnie drogie i wymagające rzadkich metali) pozwala osiągnąć wyższą gęstość mocy i sprawność w porównaniu do silników indukcyjnych, gdzie pole wirnika jest indukowane z pola stojana. Dlatego silniki PMSM są często wybierane do samochodów elektrycznych, gdzie liczy się zasięg i osiągi.

Rozumiejąc tę prostą zasadę działania opartą na elektromagnetyzmie, łatwiej docenić złożoność systemu zarządzania energią w samochodzie elektrycznym. To nie tylko silnik, ale cała architektura – akumulator, falownik, układ sterowania – pracująca w harmonii. Kiedy po raz pierwszy doświadczasz tego niemal natychmiastowego przyspieszenia, pamiętaj, że za tym stoi zjawisko, które fizycy odkryli i opisali dekady temu, a inżynierowie dzisiaj wcielają w życie, napędzając naszą przyszłość.

Kluczowe Różnice w Budowie: Silnik Elektryczny vs Spalinowy

Gdy inżynierowie motoryzacyjni zaczęli na poważnie zastanawiać się nad przyszłością napędu, szybko zderzyli się z ograniczeniami silnika spalinowego. Ta maszyna, choć udoskonalana przez ponad sto lat, ma swoje fundamentalne wady wynikające z jej skomplikowanej natury. W kontraście do tego stoi silnik elektryczny, który nieporównywalnie większą sprawność i lepsze osiągi w wielu aspektach.

Podstawową różnicą, rzucającą się w oczy nawet laikowi, jest... czystość. Silnik spalinowy to maszyna generująca ogromne ilości ciepła, wibracji, hałasu i oczywiście spalin. Paliwo musi być dostarczone, zmieszane z powietrzem, sprężone, zapalone iskrą (benzyna) lub od samego sprężenia (diesel), a powstałe spaliny muszą być wyprowadzone na zewnątrz. Ten cykl wymaga skomplikowanych mechanizmów: układu wtryskowego, zapłonowego, rozrządu sterującego zaworami, układu wydechowego z kosztownymi systemami oczyszczania spalin, jak katalizator trójfunkcyjny czy filtr DPF. Do tego dochodzi układ chłodzenia odprowadzający nadmiar ciepła, układ smarowania zapewniający działanie setek ruchomych części oraz system filtracji powietrza i paliwa. To istny labirynt mechanizmów, każdy będący potencjalnym punktem awarii.

Silnik elektryczny prezentuje zupełnie inną filozofię. Jak wspomniano, jego budowa jest diametralnie prostsza. Nie ma cylindrów, tłoków, zaworów, wału korbowego, układu wydechowego. Nie ma procesu spalania w komorze. Energia jest dostarczana wprost w postaci prądu. Mniej ruchomych części to mniej tarcia, mniej hałasu, mniej wibracji i dramatycznie mniej punktów, które mogą się zużyć lub zepsuć. Weźmy na przykład moment obrotowy – w silniku spalinowym rośnie on wraz z obrotami do pewnego momentu, potem spada. Potrzebna jest skrzynia biegów, aby utrzymać silnik w optymalnym zakresie obrotów i momentu. Silnik elektryczny dostarcza pełny moment obrotowy niemal od zera, co eliminuje potrzebę złożonej, wielobiegowej skrzyni biegów w większości zastosowań. To ogromne uproszczenie całego układu napędowego.

Różnica w sprawności energetycznej to gwóźdź do trumny silnika spalinowego, jeśli mówimy o przyszłości efektywności. W świecie, gdzie każdy procent odzyskanej energii ma znaczenie dla zasięgu i kosztów eksploatacji, silnik elektryczny jest królem. Sprawność 90%+ versus 30-40% to przepaść. Oznacza to, że na każde 100 jednostek energii dostarczonej do silnika elektrycznego, 90-98 jest zamienianych na ruch. W silniku spalinowym tylko 30-40. To fundamentalnie zmienia podejście do efektywnego wykorzystania zgromadzonej energii (czy to w akumulatorze, czy w baku paliwa). Dzięki temu samochody elektryczne są w stanie zmagazynować energię (np. 80 kWh w akumulatorze), która w teorii mogłaby zasilać standardowy dom przez kilka dni, i przekształcić ją na zasięg kilkuset kilometrów.

Aspektem często niedocenianym jest zarządzanie ciepłem. Silnik spalinowy generuje olbrzymie ilości ciepła w procesie spalania. Aby go nie przegrzać, potrzebny jest duży, ciężki i skomplikowany układ chłodzenia z chłodnicą, wentylatorami, pompą, termostatem. Silnik elektryczny generuje ciepło głównie przez straty wynikające z przepływu prądu przez uzwojenia (efekt Joule'a) i straty w rdzeniu magnetycznym. Choć również wymaga chłodzenia (zazwyczaj cieczą), system ten jest znacznie mniej rozbudowany i pracuje w niższych temperaturach. To kolejny element upraszczający konstrukcję.

Masa i rozmiar to kolejne pola bitwy, na których wygrywa elektryk. Choć akumulatory trakcyjne są ciężkie i zajmują dużo miejsca, sam silnik elektryczny, zwłaszcza zintegrowany z przekładnią i falownikiem w jedną kompaktową jednostkę (e-axle), jest zazwyczaj mniejszy i lżejszy niż porównywalnej mocy zestaw silnik spalinowy + skrzynia biegów. Przykład? Standardowy silnik elektryczny o mocy około 150 kW (co odpowiada mocy ok. 200 KM w aucie spalinowym) może ważyć w granicach 50-80 kg. Odpowiadający mu silnik spalinowy z osprzętem i skrzynią to łatwo 200-300 kg. Ta różnica w masie części napędowej ma znaczenie dla rozkładu mas w pojeździe i dynamiki jazdy.

Wreszcie, trwałość i koszty utrzymania. Mniej ruchomych części oznacza mniej części, które mogą się zużyć. Nie ma co wymieniać oleju silnikowego (bo go nie ma), nie ma skomplikowanego układu wydechowego, który koroduje i zużywa się. Typowy silnik elektryczny projektowany jest na całe życie samochodu, czyli na kilkaset tysięcy, a nawet ponad milion kilometrów bez gruntownych remontów. Głównymi elementami zużywającymi się są łożyska. Dla kontrastu, silnik spalinowy wymaga regularnej wymiany oleju, filtrów, świec, pasków. Po pewnym przebiegu konieczne stają się droższe naprawy – regeneracja turbosprężarki, wtryskiwaczy, czy nawet remont kapitalny. Choć koszt produkcji samego silnika elektrycznego (zwłaszcza z drogimi magnesami) może być wyższy, niższe koszty serwisowania i znacznie dłuższa żywotność wyrównują, a często przechylają szalę korzyści na stronę elektryków w długiej perspektywie eksploatacji. To inwestycja, która zwraca się w czasie.

Rola Inwertera (Falownika) w Zasilaniu Silnika EV

Wyobraź sobie domowe gniazdko elektryczne. Płynie w nim prąd przemienny (AC), o częstotliwości 50 Hz i napięciu około 230V. Wyobraź sobie teraz baterię w smartfonie czy w samochodzie elektrycznym – to magazyn energii w postaci prądu stałego (DC). Akumulator trakcyjny w aucie elektrycznym gromadzi ogromne ilości energii właśnie w formie prądu stałego, często przy napięciu 400V, a w nowoczesnych konstrukcjach nawet 800V lub więcej. Jednak, jak już wspomnieliśmy, silniki elektryczne w samochodach, szczególnie te synchroniczne z magnesami trwałymi czy asynchroniczne, do efektywnej pracy wymagają zasilania prądem przemiennym, którego parametry – napięcie, częstotliwość i faza – muszą być precyzyjnie sterowane, aby kontrolować prędkość i moment obrotowy silnika.

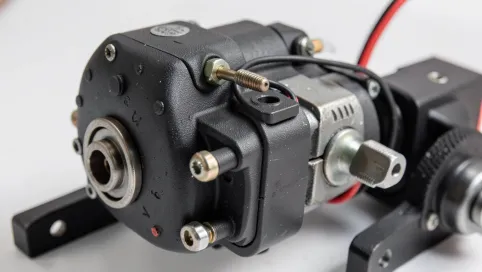

I tu wchodzi na scenę on – dyskretny bohater każdego samochodu elektrycznego – inwerter, zwany potocznie falownikiem. Jego kluczowa funkcja polega na przetworzeniu prądu stałego (DC) zgromadzonego w akumulatorze na prąd przemienny (AC), który następnie zasila silnik elektryczny. Robi to w sposób niezwykle szybki i precyzyjny, kilkadziesiąt tysięcy razy na sekundę. To prawdziwy dyrygent orkiestry elektronów, który zamienia strumień DC z akumulatora w harmonijnie pulsujący prąd AC o zmiennej częstotliwości i napięciu, idealnie dopasowany do potrzeb silnika w danej chwili.

To oznacza, że zanim w aucie elektrycznym prąd trafi z akumulatora do silnika, musi jeszcze przepłynąć przez inwerter (inaczej falownik), który zamienia DC na AC. Ta konwersja nie jest trywialna. W inwerterze znajdują się potężne półprzewodnikowe przełączniki, najczęściej tranzystory IGBT (Insulated Gate Bipolar Transistor) lub coraz częściej tranzystory mocy oparte na węgliku krzemu (SiC - Silicon Carbide), które są w stanie włączać i wyłączać przepływ prądu setki tysięcy razy na sekundę. Przełączając odpowiednie tranzystory w odpowiedniej sekwencji i z odpowiednią częstotliwością, inwerter "syntetyzuje" z prądu stałego akumulatora prąd przemienny o kształcie przypominającym falę sinusoidalną (lub inną, w zależności od strategii sterowania, np. PWM - Pulse Width Modulation) i o żądanej częstotliwości i napięciu. Wyższa częstotliwość oznacza szybsze "obracanie" pola magnetycznego w stojanie, a tym samym szybszy obrót wirnika i wyższą prędkość obrotową silnika. Wyższe napięcie przekłada się na większy prąd i w efekcie większy moment obrotowy i moc.

To właśnie inwerter, we współpracy z jednostką sterującą VCU, decyduje o tym, jak dynamicznie samochód przyspiesza, z jaką prędkością jedzie, a nawet jak intensywnie hamuje regeneracyjnie (wtedy pracuje "na odwrót", zamieniając prąd AC generowany przez silnik pracujący jako prądnica na prąd DC magazynowany w akumulatorze). Precyzja działania falownika jest kluczowa dla efektywności całego układu napędowego i komfortu jazdy. Gwałtowne zmiany częstotliwości czy napięcia mogą skutkować szarpnięciami lub nieefektywnym wykorzystaniem energii. Nowoczesne falowniki pracujące z bardzo wysokimi częstotliwościami przełączania (np. 10-20 kHz i więcej) minimalizują straty energii podczas konwersji i pozwalają na płynniejsze sterowanie silnikiem.

Zastosowanie tranzystorów SiC, choć droższych w produkcji niż tradycyjne IGBT, wnosi znaczące korzyści. Mają one mniejsze straty podczas przełączania, co zwiększa sprawność inwertera (redukując straty cieplne) i pozwala pracować z wyższymi częstotliwościami. Mniejsza ilość generowanego ciepła pozwala na budowę mniejszych i lżejszych układów chłodzenia, a tym samym całego modułu falownika. Szacuje się, że przejście z IGBT na SiC może zwiększyć całkowitą sprawność układu napędowego o 1-2%, co w skali zasięgu pojazdu elektrycznego przekłada się na wymierne kilometry. Ponadto, dzięki SiC możliwe jest efektywniejsze zarządzanie energią w systemach 800V, co jest trendem w najnowszych modelach elektrycznych, skracających czas ładowania i umożliwiających użycie cieńszych kabli.

Sprawność samego inwertera w szczycie może przekraczać 98-99%. Jednak tak jak silnik ma swoją optymalną strefę pracy, tak i falownik osiąga najlepszą sprawność przy określonych obciążeniach i częstotliwościach przełączania. Całe oprogramowanie sterujące napędem jest więc misternym algorytmem, który stale optymalizuje pracę silnika i falownika, dążąc do maksymalnej efektywności w zależności od warunków jazdy, żądań kierowcy i stanu naładowania akumulatora. Inwerter jest więc nie tylko prostym konwerterem, ale zaawansowanym kontrolerem mocy, niezbędnym do życia dla każdego współczesnego samochodu elektrycznego.

Wyobraź sobie tę skomplikowaną elektronikę pracującą non-stop pod maską (lub zazwyczaj bliżej silnika, często zintegrowana z nim lub skrzynią redukcyjną). Musi być odporna na wibracje, skrajne temperatury, wilgoć i przeciążenia prądowe. Jego koszt stanowi znaczącą część (nawet 10-20%) kosztu całego układu napędowego elektrycznego. Dlatego inżynierowie nieustannie pracują nad jego miniaturyzacją, zwiększeniem sprawności i obniżeniem kosztów, co bezpośrednio wpływa na to, jak dostępna i efektywna będzie mobilność elektryczna w przyszłości. To fascynujące, jak małe urządzenie elektroniczne odgrywa tak gigantyczną rolę.

Jak Silnik Elektryczny Odzyskuje Energię (Rekuperacja)?

Jedną z najbardziej fascynujących i przełomowych cech, która odróżnia silnik elektryczny w aucie od silnika np. w odkurzaczu to… możliwość produkowania energii. To nie żart ani magiczna sztuczka. Zamiast jedynie pobierać prąd do wprawienia samochodu w ruch, silnik elektryczny potrafi pracować w "dwie strony". Gdy zamiast przyspieszać, zaczynasz zwalniać, dzieje się coś niezwykłego: silnik przestaje działać jako silnik, a zaczyna pracować jako... generator prądu.

Wyobraź sobie rower z dynamem. Gdy pedałujesz, napędzasz koło, a dynamogeneruje prąd zasilający lampkę. Im szybciej kręcisz korbą, tym mocniej świeci lampka (i tym trudniej się pedałuje). W samochodzie elektrycznym zjawisko jest podobne. Gdy zdejmiemy nogę z gazu w samochodzie elektrycznym, silnik zaczyna pracować jako generator. Energia kinetyczna z obracających się kół (które napędzają wirnik silnika) jest przekształcana z powrotem na energię elektryczną. Ta nowo wygenerowana energia nie jest rozpraszana jako ciepło (jak w tradycyjnych hamulcach tarczowych), ale jest inteligentnie kierowana z powrotem do akumulatora trakcyjnego i tam magazynowana.

To właśnie nazywamy rekuperacją, czyli odzyskiwaniem energii hamowania. Ten proces jest kluczowy dla zwiększenia zasięgu samochodu elektrycznego, zwłaszcza w ruchu miejskim, gdzie częste przyspieszenia i hamowania pozwalają odzyskać znaczącą część energii. Zamiast marnować energię poprzez tarcie klocków hamulcowych o tarcze (gdzie 100% energii kinetycznej zamienia się w ciepło), duża część tej energii jest efektywnie zamieniana z powrotem na "paliwo". Typowa sprawność rekuperacji w nowoczesnym samochodzie elektrycznym może przekraczać 80%, co oznacza, że ponad 80% energii, która zostałaby utracona podczas hamowania, może wrócić do akumulatora.

Siła rekuperacji może być różna. W zależności od modelu samochodu i ustawień, może być bardzo delikatna, naśladując swobodne toczenie się auta spalinowego, lub bardzo intensywna, pozwalając na jazdę głównie przy użyciu jednego pedału – "gazu". Zwalnianie nogi z pedału gazu powoduje natychmiastowe włączenie rekuperacji, a jej intensywność rośnie wraz z odpuszczaniem pedału. W skrajnych ustawieniach (często określanych jako tryb "one-pedal driving") silnik może generować tak dużą siłę hamującą, że w większości sytuacji (z wyjątkiem nagłego hamowania awaryjnego) nie trzeba używać pedału hamulca. Wtedy fizyczne hamulce tarczowe używane są minimalnie, co przekłada się na ich znacznie dłuższą żywotność (czasami tarcze i klocki wytrzymują przebiegi rzędu 100-150 tys. km lub więcej).

Co wpływa na skuteczność rekuperacji? Przede wszystkim moc silnika elektrycznego i napięcie systemu. Im mocniejszy motor elektryczny i większe napięcie, tym odzysk energii jest większy i skuteczniejszy. Samochody zbudowane w oparciu o architekturę 800V, tak jak niektóre najnowsze modele na rynku, mogą pochwalić się możliwością rekuperacji z mocą rzędu 200-250 kW. To gigantyczna moc, pozwalająca na bardzo dynamiczne zwalnianie i wpuszczenie do akumulatora znaczącej ilości energii w krótkim czasie. Dla porównania, samochody z instalacją 400V zazwyczaj osiągają szczytową moc rekuperacji na poziomie 100-150 kW. Różnica jest zauważalna nie tylko w potencjalnym zasięgu, ale także w odczuciach z jazdy – zwalnianie jest bardziej zdecydowane i efektywne energetycznie w systemach wyższego napięcia.

Inwerter (falownik) odgrywa kluczową rolę w rekuperacji. W tym procesie działa on "na odwrót". Zamiast przekształcać prąd DC z akumulatora na AC dla silnika, zbiera prąd AC generowany przez silnik (pracujący jako generator, gdyż obracające się koła wymuszają ruch jego wirnika w polu magnetycznym) i przekształca go z powrotem na prąd stały (DC), który następnie jest kierowany do akumulatora. System zarządzania energią (BMS - Battery Management System) w akumulatorze decyduje o tym, z jaką mocą akumulator może przyjąć ten prąd, aby nie ulec uszkodzeniu, szczególnie gdy jest już w znacznym stopniu naładowany lub gdy panują niskie temperatury. Skuteczność rekuperacji jest więc uzależniona od wielu czynników – prędkości pojazdu, intensywności zwalniania, temperatury akumulatora, jego stanu naładowania (SOC - State of Charge) i oczywiście możliwości samego silnika i falownika.

Rekuperacja zmienia styl jazdy. Kierowcy samochodów elektrycznych uczą się przewidywać sytuację na drodze, zwalniając odpowiednio wcześnie, aby zmaksymalizować odzysk energii. Staje się to swoistą grą – jak płynnie jechać i jak najwięcej "wrócić" do akumulatora. Płynna jazda z wykorzystaniem rekuperacji może zwiększyć zasięg nawet o 10-20%, w zależności od warunków i umiejętności kierowcy. Na długiej trasie, jadąc ze stałą prędkością, rekuperacja ma mniejsze znaczenie, ale w ruchu stop-and-go staje się bezcennym narzędziem do oszczędzania energii. To trochę jak dostawanie darmowej kawy po każdym włączeniu ekspresu – małe porcje, ale w sumie dają duży efekt.

Co więcej, nowoczesne systemy nawigacyjne i adaptacyjne tempomaty potrafią zintegrować rekuperację z planowaną trasą. Samochód może automatycznie zacząć zwalniać z rekuperacją przed zakrętem, skrzyżowaniem, znakiem ograniczenia prędkości czy dojazdem do wolniejszego ruchu, wykorzystując mapy i dane z radarów czy kamer. To poziom inteligentnego zarządzania energią, o którym w samochodach spalinowych mogliśmy tylko pomarzyć. To czyni podróż nie tylko bardziej efektywną, ale często także bardziej komfortową i mniej męczącą, szczególnie w korkach.

Z technicznego punktu widzenia, rekuperacja jest dowodem na elegancję inżynieryjną napędu elektrycznego – ten sam element, który daje nam mocne przyspieszenie, potrafi również delikatnie, ale efektywnie odzyskać energię. To prawdziwa innowacja, która wykracza poza zwykłe przekształcanie energii i wprowadza pętlę pozytywnego sprzężenia zwrotnego, gdzie samo użytkowanie pojazdu częściowo uzupełnia zużytą energię.