Mały silnik elektryczny z regulacją obrotów - Przewodnik 2025

Zanurzmy się w świat, gdzie niewielkie komponenty potrafią zdziałać cuda precyzji i wydajności. Kiedy słyszymy o urządzeniach działających płynnie, z idealnie dobraną prędkością, często zapominamy o ich sercu – Mały silnik elektryczny z regulacją obrotów. Odpowiedzią na pytanie o klucz do tej elastyczności jest właśnie regulacja obrotów, pozwalająca na dynamiczne dostosowanie pracy silnika do bieżących potrzeb, czyniąc go niezwykle wszechstronnym.

- Rodzaje małych silników elektrycznych z regulacją obrotów

- Metody regulacji obrotów w małych silnikach

- Sterowanie małym silnikiem elektrycznym - Podstawy

- Pytania i odpowiedzi dotyczące małego silnika elektrycznego z regulacją obrotów

| Cecha | Silnik DC | Silnik AC | Silnik krokowy | Serwosilnik |

|---|---|---|---|---|

| Złożoność regulacji | Prosta (PWM) | Bardziej złożona (Falownik) | Impulsy | Sprzężenie zwrotne |

| Precyzja pozycjonowania | Średnia/Wymaga enkodera | Średnia/Wymaga enkodera | Wysoka (kroki) | Bardzo wysoka (pętla sprzężenia zwrotnego) |

| Cena (przybliżona dla małych mocy) | Niska do średniej | Średnia | Średnia do wysokiej | Wysoka |

| Typowe zastosowania | Zabawki, wentylatory, proste napędy | Pompy, wentylatory, maszyny przemysłowe | Drukarki 3D, robotyka, urządzenia precyzyjne | Robotyka, maszyny CNC, systemy automatyki |

Dostosowanie prędkości obrotowej małych silników elektrycznych jest kluczowe dla optymalizacji ich pracy w wielu zastosowaniach, od przemysłu, przez robotykę, aż po sprzęt AGD. Możliwość precyzyjnego sterowania szybkością obrotową nie tylko zwiększa wydajność, ale również wpływa na oszczędność energii i wydłużenie żywotności samych silników. To jak umiejętność szeptania lub krzyczenia przez mówcę - dobieramy siłę głosu do sytuacji.

Rodzaje małych silników elektrycznych z regulacją obrotów

W podróży przez świat małych silników elektrycznych z regulacją obrotów napotykamy na różnorodne typy, każdy z unikalnymi cechami i predyspozycjami do konkretnych zadań. Głównie wyróżniamy silniki prądu stałego (DC), silniki prądu przemiennego (AC), a także bardziej specjalistyczne rozwiązania takie jak silniki krokowe i serwosilniki.

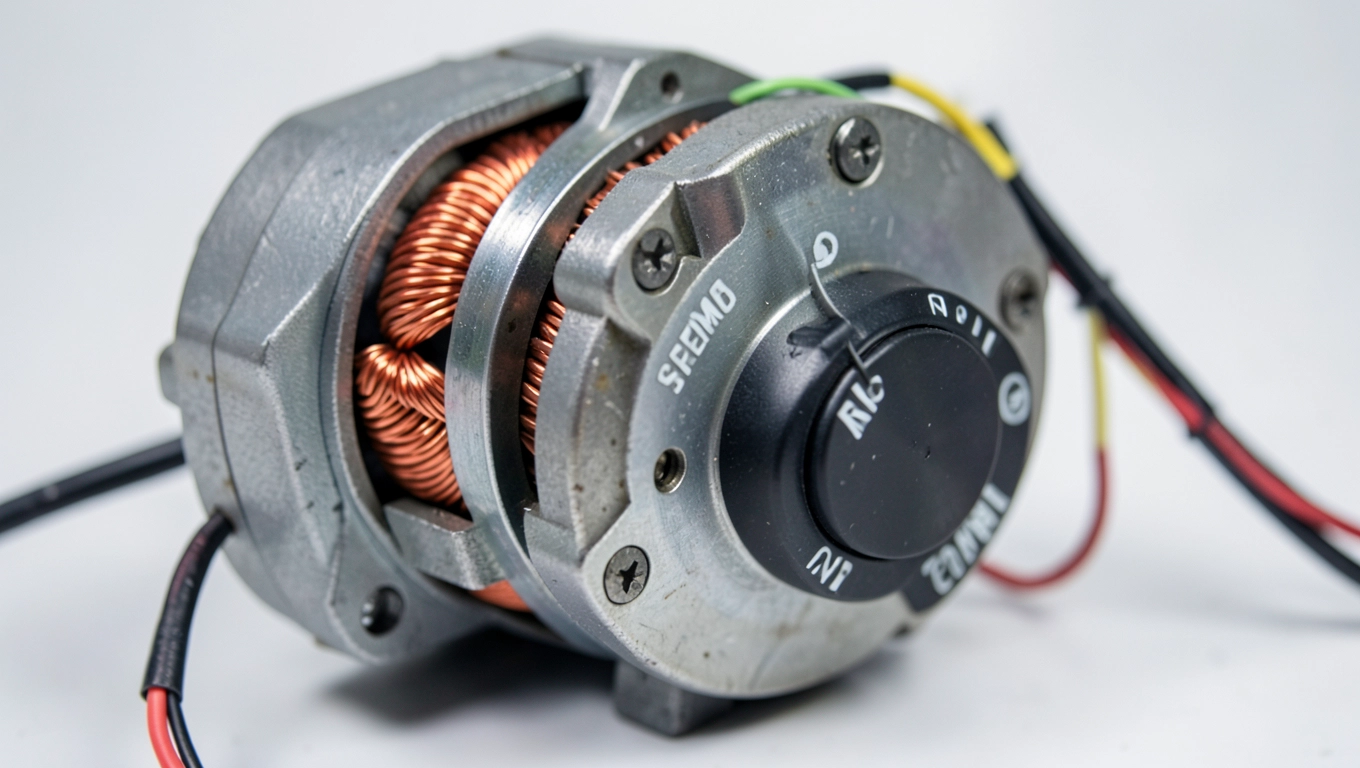

Silniki DC są chyba najbardziej rozpowszechnione wśród małych jednostek napędowych. Charakteryzują się stosunkowo prostą konstrukcją i łatwością regulacji prędkości, co czyni je popularnym wyborem w aplikacjach o niższym stopniu skomplikowania. Myślę o nich jak o "wołach roboczych" - niezawodne i łatwe w obsłudze w wielu podstawowych zastosowaniach.

Zobacz także: Przezwajanie silników elektrycznych – cennik 2025

Występują w różnych wariantach, takich jak silniki szczotkowe i bezszczotkowe (BLDC). Silniki szczotkowe są tańsze i prostsze, ale ich szczotki węglowe ulegają zużyciu, co skraca ich żywotność i wymaga konserwacji. Silniki bezszczotkowe (BLDC) są droższe, ale oferują znacznie dłuższą żywotność, wyższą sprawność i lepszą niezawodność ze względu na brak fizycznego styku szczotek. To tak jakby przesiąść się z samochodu z silnikiem spalinowym na elektryczny – mniej części, mniej problemów, większa efektywność w dłuższej perspektywie.

Silniki AC są zazwyczaj spotykane w zastosowaniach wymagających większej mocy, nawet w klasie "małych" silników. Regulacja ich prędkości jest bardziej złożona niż w przypadku silników DC i zazwyczaj wymaga użycia falownika. Falownik zmienia częstotliwość napięcia zasilającego, co bezpośrednio wpływa na prędkość obrotową silnika AC. Mimo większej złożoności, silniki AC są często preferowane w środowiskach przemysłowych ze względu na ich wytrzymałość i zdolność do pracy przy wyższych napięciach. Zastosowanie falownika pozwala na stworzenie "elektronicznej skrzyni biegów", precyzyjnie kontrolując pracę silnika.

Silniki krokowe to prawdziwi mistrzowie precyzyjnego ruchu i pozycjonowania. Działają na zasadzie sekwencyjnego podawania impulsów elektrycznych do uzwojeń, co powoduje obrót wirnika o ściśle określony kąt (krok). Liczba kroków na obrót definiuje ich rozdzielczość. Choć ich maksymalna prędkość obrotowa jest często niższa niż w przypadku silników DC czy AC, ich zdolność do utrzymania pozycji bez sygnału sterującego (holding torque) i precyzja czynią je niezastąpionymi w drukarkach 3D, ploterach, systemach pozycjonowania i innych aplikacjach wymagających dokładności. Ich praca jest jak precyzyjny zegarek – każdy krok ma znaczenie.

Zobacz także: Najlepsze Silniki Elektryczne do Łodzi w 2025 Roku - Ranking i Poradnik

Serwosilniki to kolejny rodzaj silników skoncentrowany na precyzyjnym sterowaniu. Składają się z silnika (często DC lub BLDC), przekładni, enkodera (czujnika pozycji) i układu sterowania. W odróżnieniu od silników krokowych, serwosilniki wykorzystują sprzężenie zwrotne od enkodera do precyzyjnego monitorowania i korygowania pozycji lub prędkości. Pozwala to na uzyskanie bardzo dużej dokładności i dynamiki ruchu. Spotykane są w robotyce, systemach automatyki przemysłowej, maszynach CNC i wszędzie tam, gdzie potrzebne jest szybkie i precyzyjne pozycjonowanie. To elita precyzyjnego sterowania ruchem, bezdyskusyjnie.

Warto zaznaczyć, że termin "mały silnik elektryczny z regulacją obrotów" obejmuje szeroki zakres mocy i rozmiarów, od miniaturowych silników w dronach po większe jednostki stosowane w sprzęcie AGD czy mniejszych maszynach przemysłowych. Kryterium "mały" jest relatywne i zależy od kontekstu zastosowania, ale zazwyczaj mówimy o silnikach o mocy od ułamka Wata do kilkuset Watów.

Podsumowując, wybór rodzaju małego silnika elektrycznego z regulacją obrotów zależy od wymagań aplikacji: od prostoty i kosztu (silniki DC szczotkowe), przez dłuższą żywotność i wyższą sprawność (silniki DC BLDC), po możliwość pracy z wyższą mocą (silniki AC), precyzyjne pozycjonowanie krokowe (silniki krokowe) lub bardzo dokładne sterowanie w pętli sprzężenia zwrotnego (serwosilniki). Rynek oferuje bogactwo możliwości, dopasowanych do najróżniejszych potrzeb. To jak wizyta w dobrze zaopatrzonym sklepie - masz do wyboru, do koloru, byle wybrać mądrze.

Zobacz także: Najlepsze silniki zaburtowe elektryczne 2025: Ranking, Recenzje i Porady Ekspertów

Metody regulacji obrotów w małych silnikach

Zagadnienie regulacji obrotów w małych silnikach elektrycznych jest równie fascynujące co różnorodne typy samych silników. Poszczególne metody dostosowują się do charakterystyki danego silnika, a wybór tej właściwej metody zależy od pożądanej precyzji, zakresu regulacji oraz kosztów implementacji. To trochę jak wybór narzędzi do konkretnej pracy - młotek do gwoździ, śrubokręt do śrub, a tu każda metoda ma swoje zastosowanie.

Dla silników DC (prądu stałego) najpopularniejszą i najprostszą metodą regulacji obrotów jest modulacja szerokości impulsu (PWM). To eleganckie rozwiązanie polegające na szybkim włączaniu i wyłączaniu napięcia zasilającego silnik. Im dłuższy czas włączenia (większa szerokość impulsu) w stosunku do całkowitego czasu cyklu (periodu PWM), tym wyższe średnie napięcie docierające do silnika, a co za tym idzie – wyższa prędkość obrotowa. Częstotliwość PWM jest zazwyczaj na tyle wysoka (kilka, kilkanaście, a nawet dziesiątki kHz), że silnik nie reaguje na pojedyncze impulsy, lecz na ich średnią wartość. To jak włączanie i wyłączanie światła z tak dużą prędkością, że dla oka wydaje się ciągle świecić, ale regulujemy jego jasność.

Zobacz także: Elektryczne Silniki do Pontonów 2025: Przegląd Modeli i Poradnik Zakupu

Zaletą PWM jest wysoka sprawność energetyczna w porównaniu do liniowych metod regulacji napięcia, gdzie nadmiar energii byłby rozpraszany w postaci ciepła. Dodatkowo, układy generujące sygnał PWM są stosunkowo proste i mogą być zaimplementowane za pomocą podstawowych układów elektronicznych lub mikrokontrolera. Wadą może być potencjalny hałas akustyczny przy niższych częstotliwościach PWM, ale w większości zastosowań dla małych silników nie stanowi to problemu. Czy ktoś lubi piszczące dźwięki? No właśnie.

Inne metody regulacji dla silników DC obejmują zmianę napięcia zasilającego (np. za pomocą zasilacza z regulowanym napięciem) lub zmianę prądu (co wpływa na moment obrotowy, a pośrednio na prędkość pod obciążeniem). Te metody są jednak mniej efektywne energetycznie niż PWM i rzadziej stosowane w nowoczesnych układach regulacji prędkości. Liniowa regulacja napięcia to trochę jak hamowanie silnikiem zamiast pedałem – działa, ale mniej wydajnie.

W przypadku silników AC (prądu przemiennego), standardową metodą regulacji prędkości jest użycie falownika (inwertera). Falownik konwertuje prąd przemienny o stałej częstotliwości i napięciu na prąd przemienny o zmiennej częstotliwości i napięciu. Zmiana częstotliwości napięcia zasilającego bezpośrednio wpływa na prędkość obrotową synchronicznych i asynchronicznych silników AC. Nowoczesne falowniki potrafią również sterować wektorem napięcia i prądu, co pozwala na precyzyjniejszą kontrolę momentu obrotowego i prędkości nawet przy niskich obrotach. To prawdziwy czarodziej, potrafiący przemienić jeden rodzaj prądu w inny o żądanych parametrach.

Zobacz także: Najlepsze silniki elektryczne do pontonu 2025 - Ranking, Porady i Testy

Metody sterowania falownikami mogą być prostsze (np. sterowanie U/f, czyli utrzymywanie stałego stosunku napięcia do częstotliwości) lub bardziej zaawansowane (np. sterowanie wektorowe, VTC). Sterowanie wektorowe wymaga bardziej skomplikowanych algorytmów i zazwyczaj enkodera do pomiaru pozycji wirnika, ale oferuje znacznie lepsze osiągi, szczególnie w aplikacjach wymagających dużej dynamiki i precyzji sterowania momentem obrotowym. Można powiedzieć, że to przejście od "manualnego" sterowania do "automatycznej skrzyni biegów".

Dla silników krokowych regulacja prędkości i pozycji polega na odpowiednim sekwencyjnym podawaniu impulsów elektrycznych do ich uzwojeń. Prędkość obrotowa jest wprost proporcjonalna do częstotliwości impulsów. Aby uzyskać płynniejszy ruch i większą rozdzielczość, stosuje się mikrokrok (microstepping), czyli dzielenie pełnego kroku na mniejsze części poprzez płynne zmiany prądów w uzwojeniach. To jak dzielenie cala na milimetry – większa precyzja w każdym ruchu.

Sterowanie silnikami krokowymi jest zazwyczaj realizowane przez specjalizowane sterowniki, które interpretują sygnały krok i kierunek generowane przez mikrokontroler lub sterownik PLC i przekształcają je na odpowiednie sekwencje prądów w uzwojeniach silnika. Precyzja ruchu zależy od rozdzielczości silnika (liczby kroków na obrót) i możliwości sterownika w zakresie mikrokroku.

Serwosilniki, jak wspomniano wcześniej, wykorzystują sprzężenie zwrotne z enkodera do zamkniętej pętli sterowania. Układ sterujący (serwokontroler) na bieżąco porównuje zadaną pozycję lub prędkość z rzeczywistą wartością mierzoną przez enkoder i koryguje sygnał sterujący dostarczany do silnika. Metoda sterowania to zazwyczaj regulacja PID (proporcjonalno-całkująco-różniczkująca), która pozwala na szybkie i precyzyjne osiągnięcie zadanej pozycji lub prędkości oraz utrzymanie jej pomimo zakłóceń. Myśl o tym jak o systemie nawigacji z GPS i ciągłym korygowaniem trasy w zależności od położenia.

Regulacja PID dostosowuje sygnał sterujący w zależności od błędu (różnicy między wartością zadaną a zmierzoną), akumulacji błędu w czasie i szybkości zmiany błędu. Precyzyjne zestrojenie parametrów PID (tzw. tuning PID) jest kluczowe dla uzyskania optymalnej pracy serwosilnika – bez przeregulowań (nadmiernego przekraczania wartości zadanej) i oscylacji (drgań wokół wartości zadanej). Czasami ten tuning to prawdziwa sztuka, wymagająca cierpliwości i doświadczenia.

Wszystkie te metody, od prostego PWM po zaawansowane sterowanie wektorowe i PID, mają jeden cel – pozwolić na dokładne i efektywne sterowanie pracą małego silnika elektrycznego. Wybór konkretnej metody jest podyktowany specyficznymi potrzebami aplikacji i stanowi kluczowy element projektowania systemów z wykorzystaniem małych silników z regulacją obrotów. To jak wybór odpowiedniego smaku lodów – dla każdego coś miłego i coś odpowiedniego.

Sterowanie małym silnikiem elektrycznym - Podstawy

Sterowanie małym silnikiem elektrycznym z regulacją obrotów to fascynujący temat, który łączy w sobie zasady elektroniki, programowania i mechaniki. Serce systemu sterowania stanowi zazwyczaj mikrokontroler lub dedykowany układ sterujący, który generuje odpowiednie sygnały do sterowania silnikiem. Podstawową ideą jest przekazanie silnikowi takiej informacji o zasilaniu, która wymusi żądaną prędkość obrotową.

W przypadku prostych zastosowań z silnikami DC szczotkowymi, sterowanie może być realizowane za pomocą tranzystora kluczującego sterowanego sygnałem PWM bezpośrednio z mikrokontrolera. Tranzystor pełni rolę przełącznika, który szybko włącza i wyłącza zasilanie silnika zgodnie z szerokością impulsu PWM. To proste rozwiązanie, ale w zupełności wystarczające np. do regulacji prędkości wentylatora. Ot, magia prostoty.

Jeśli potrzebujemy sterować kierunkiem obrotów silnika DC, stosujemy mostek H. Mostek H to układ czterech przełączników (zazwyczaj tranzystorów MOSFET), które pozwalają na zmianę polaryzacji napięcia przykładanego do zacisków silnika, a tym samym – zmianę kierunku jego obrotów. Sterowanie prędkością i kierunkiem jednocześnie realizuje się poprzez kombinację sygnałów na mostek H i PWM. Bez mostka H zmiana kierunku byłaby jak próba cofania samochodem bez wstecznego biegu – raczej niemożliwa.

Dla silników DC bezszczotkowych (BLDC) sterowanie jest bardziej złożone i wymaga elektronicznego komutatora. Elektroniczny komutator to układ sterujący, który sekwencyjnie załącza odpowiednie uzwojenia silnika w zależności od pozycji wirnika. Pozycja wirnika jest zazwyczaj określana przez czujniki Halla wbudowane w silnik (sensored BLDC) lub przez analizę napięć indukowanych w uzwojeniach (sensorless BLDC). Mikrokontroler generuje odpowiednie sygnały sterujące dla tranzystorów mocy, które tworzą mostek H lub inny rodzaj układu zasilającego uzwojenia silnika. Bez elektronicznego komutatora, silnik BLDC po prostu by nie zadziałał – potrzebuje "dyrygenta".

W przypadku silników AC z falownikiem, sterowanie polega na generowaniu zmienno-częstotliwościowego i zmienno-napięciowego sygnału dla uzwojeń silnika. Falowniki są zazwyczaj zintegrowanymi modułami zawierającymi część sterującą (często mikrokontroler z odpowiednim oprogramowaniem) i część wykonawczą (tranzystory mocy). Mikrokontroler oblicza i generuje sekwencje sygnałów PWM, które po przetworzeniu przez tranzystory mocy dają żądany sygnał AC o określonej częstotliwości i napięciu. To już wyższa szkoła jazdy, wymagająca bardziej zaawansowanej elektroniki.

Sterowanie silnikami krokowymi, jak już wspomniano, polega na generowaniu sekwencji impulsów do sterownika silnika krokowego. Sterownik ten zajmuje się dystrybucją prądów do uzwojeń silnika, realizując kroki lub mikrokroki. Mikrokontroler wysyła do sterownika sygnały "krok" (coś jak przycisk enter) i "kierunek" (przełącznik góra/dół), a sterownik sam załatwia resztę. To model "powiedz co chcesz, a ja to zrobię" - wygodne i efektywne.

Sterowanie serwosilnikami opiera się na pętli sprzężenia zwrotnego. Mikrokontroler lub serwokontroler porównuje zadaną pozycję/prędkość z wartością zmierzoną przez enkoder i na tej podstawie generuje sygnał sterujący dla silnika. Klasycznym przykładem jest sterowanie PID, gdzie sygnał sterujący jest korygowany w zależności od błędu, jego sumy i szybkości zmiany. Im mniejszy błąd, tym mniejsza korekcja. To trochę jak kierowanie samochodem na zakręcie – ciągłe, drobne korekty kierownicą, by utrzymać idealną trajektorię.

Układ sterowania może działać w pętli otwartej lub zamkniętej. W sterowaniu otwartym (np. proste sterowanie PWM bez czujnika prędkości) układ sterujący wysyła sygnał do silnika, zakładając, że zareaguje on w przewidywalny sposób. W sterowaniu zamkniętym, wykorzystującym sprzężenie zwrotne (np. z enkodera), układ sterujący na bieżąco monitoruje rzeczywiste działanie silnika (prędkość, pozycję) i koryguje sygnał sterujący, aby osiągnąć i utrzymać zadane parametry. Pętla zamknięta jest zazwyczaj bardziej precyzyjna i odporna na zakłócenia, ale wymaga dodatkowych czujników i bardziej złożonych algorytmów sterowania. To jak jazda na oślep kontra jazda z włączonymi światłami i systemem nawigacji – różnica w precyzji jest kolosalna.

W praktyce projektowanie układu sterowania małym silnikiem elektrycznym z regulacją obrotów wymaga analizy wymagań aplikacji, wyboru odpowiedniego typu silnika i metody regulacji, a następnie dobrania odpowiednich komponentów elektronicznych i oprogramowania sterującego. Nie zawsze najdroższe rozwiązanie jest najlepsze – kluczem jest optymalne dopasowanie technologii do potrzeb i budżetu. To trochę jak wybór odpowiedniego stroju na daną okazję – nie zawsze garnitur jest najlepszym wyborem, czasami T-shirt i dżinsy sprawdzą się lepiej.

Ważne jest również zrozumienie dynamiki silnika i jego reakcji na sygnały sterujące. Każdy silnik ma swoją inercję i charakterystykę, która wpływa na to, jak szybko i płynnie może zmieniać prędkość obrotową. Poprawne zaprojektowanie systemu sterowania uwzględniające te aspekty jest kluczowe dla uzyskania pożądanych osiągów i niezawodności. Ignorowanie dynamiki silnika to jak próba nagłego zatrzymania pociągu towarowego – nie dzieje się to natychmiast.

Podsumowując, podstawy sterowania małym silnikiem elektrycznym z regulacją obrotów sprowadzają się do odpowiedniego generowania i przetwarzania sygnałów zasilających silnik, często w połączeniu z wykorzystaniem sprzężenia zwrotnego. Mikrokontrolery i dedykowane układy sterujące odgrywają w tym procesie kluczową rolę, pozwalając na realizację zaawansowanych algorytmów regulacji i precyzyjne sterowanie ruchem. Świat sterowania silnikami to obszar ciągłego rozwoju, oferujący coraz to nowsze i bardziej zaawansowane rozwiązania. To jak ciągłe ulepszanie narzędzi, które pozwalają nam precyzyjniej kształtować rzeczywistość.

Pytania i odpowiedzi dotyczące małego silnika elektrycznego z regulacją obrotów

Czym dokładnie różni się mały silnik elektryczny z regulacją obrotów od silnika bez regulacji?

Główną różnicą jest oczywiście wbudowana lub zewnętrzna możliwość zmiany prędkości obrotowej. Silnik bez regulacji pracuje ze stałą prędkością (często zależną od obciążenia), podczas gdy silnik z regulacją pozwala na dynamiczne dostosowanie prędkości do potrzeb aplikacji, oferując znacznie większą elastyczność i kontrolę.

Jaka metoda regulacji obrotów jest najczęściej stosowana w małych silnikach DC?

W małych silnikach prądu stałego (DC) zdecydowanie najpopularniejszą i najefektywniejszą metodą regulacji obrotów jest modulacja szerokości impulsu (PWM). Polega ona na szybkim włączaniu i wyłączaniu zasilania, co pozwala na sterowanie średnim napięciem zasilającym, a tym samym prędkością obrotową silnika, z minimalnymi stratami mocy.

Czy silniki krokowe wymagają specjalnego sterownika?

Tak, silniki krokowe wymagają dedykowanych sterowników, które potrafią generować odpowiednie sekwencje impulsów zasilających dla ich uzwojeń. Sterowniki te interpretują sygnały "krok" i "kierunek" i sterują przepływem prądu, aby wirnik obracał się o zadaną liczbę kroków w wybranym kierunku, a często również umożliwiają mikrokrokowanie dla większej precyzji.

W jakich zastosowaniach mały silnik elektryczny z regulacją obrotów jest niezastąpiony?

Mały silnik elektryczny z regulacją obrotów znajduje szerokie zastosowanie wszędzie tam, gdzie wymagana jest precyzyjna kontrola ruchu. Obejmuje to robotykę, automatykę, sprzęt medyczny, drukarki 3D, systemy pozycjonowania, a także wiele urządzeń domowych, gdzie potrzebna jest zmiana prędkości w zależności od trybu pracy, np. w robotach kuchennych czy wiertarkach.

Czy stosowanie sprzężenia zwrotnego w sterowaniu silnikiem jest zawsze konieczne?

Nie, nie zawsze. Sprzężenie zwrotne jest kluczowe w zastosowaniach wymagających wysokiej precyzji pozycji lub prędkości, np. w serwosilnikach. W prostszych aplikacjach, gdzie wystarczy ogólna regulacja prędkości i akceptowalne są niewielkie odchylenia (np. w prostym wentylatorze), sterowanie w pętli otwartej bez sprzężenia zwrotnego może być wystarczające i bardziej kosztowo efektywne.