Jak podłączyć ogrzewanie podłogowe do istniejącej instalacji

Podłączenie ogrzewania podłogowego do istniejącej instalacji stawia dwa–trzy kluczowe dylematy: czy obecne źródło ciepła zapewni niższą temperaturę zasilania; jak wpłynie to na konstrukcję podłogi (podniesienie posadzki i warstwy izolacji); oraz jak zadbać o hydrauliczne zrównoważenie i sterowanie. Decyzje dotyczące sposobu podłączenia zadecydują o kosztach, komforcie i czasie prac.

- Sprawdzenie kondycji istniejącej instalacji grzewczej

- Wybór odpowiedniego sposobu podłączenia

- Zapotrzebowanie na moc i margines bezpieczeństwa

- Rozmieszczenie elementów systemu dla równomiernego ogrzania

- Podłoże i przygotowanie pod montaż zgodnie z instrukcją producenta

- Izolacja, zabezpieczenia termiczne i integracja z automatyką

- Testy szczelności i próby ciśnieniowe po montażu

- Jak podłączyć ogrzewanie podłogowe do istniejącej instalacji — Pytania i odpowiedzi

Poniżej syntetyczne zestawienie najczęściej wybieranych rozwiązań i orientacyjnych kosztów dla typowego mieszkania 40–60 m².

| Metoda | Kiedy stosować | Najważniejsze modyfikacje | Materiały (PLN) | Montaż (PLN) |

|---|---|---|---|---|

| Rozdzielacz + zawór mieszający | Gdy kocioł/pompa ciepła mogą pracować z niską temp. zasilania | Rozdzielacz 4–8 obiegów, mieszacz, pętle 16 mm | 1 500–3 500 | 1 200–3 000 |

| Wpięcie do istniejącej pętli (bez mieszacza) | Małe powierzchnie, gdy temp. zasilania jest odpowiednia | Przełączenia zaworów, regulacja termostatów | 300–900 | 500–1 500 |

| Wymiennik płytowy (oddzielenie hydrauliczne) | Stary kocioł wysokotemperaturowy lub potrzebna separacja obiegów | Wymiennik, armatura, pompa obiegowa | 1 800–4 500 | 1 000–3 000 |

Z tabeli wynika, że najczęściej stosowanym rozwiązaniem jest rozdzielacz z mieszaczem — daje kontrolę temperatury i ułatwia rozdział obiegów. Dla 50 m² typowy koszt całkowity (materiały + montaż) mieści się w przedziale 3 000–6 500 PLN. Jeśli źródło nie przyjmie niskich temperatur bez strat, warto wybrać wymiennik płytowy, choć to droższa opcja. W przypadku niewielkiego doposażenia instalacji bez mieszacza koszty są najniższe, ale ryzyko przegrzewania lub braku równowagi rośnie.

- Ocena: zmierz moc kotła (kW) i maks. temp. zasilania. Porównaj z potrzebami pomieszczeń.

- Obliczenia: zapotrzebowanie ~35–70 W/m² zależnie od izolacji; dla 50 m² przyjmij ~2,5–3,5 kW.

- Wybór układu: rozdzielacz+mieszacz, wpięcie lub wymiennik — dobierz według tabeli.

- Przygotowanie podłoża: izolacja termiczna, folia PE, płyty styropianu 30–50 mm lub XPS na parterze.

- Montaż i testy: montuj pętle 16 mm, odstępy 10–20 cm; wykonaj próbę ciśnieniową 3 bary przez 60 min.

- Automatyka: ustaw temperaturę zasilania 35–45°C i zrównoważ obiegi rozdzielaczem.

Sprawdzenie kondycji istniejącej instalacji grzewczej

Na początku trzeba zweryfikować moc źródła i jego zdolność do obniżenia temperatury zasilania. Sprawdź rok instalacji, rodzaj źródła i maksymalną temp. zasilania — to decyduje o konieczności mieszacza lub wymiennika. Zmierz przepływy i ciśnienie; stare pompy mogą wymagać wymiany lub doposażenia o regulator prędkości.

Zobacz także: Do kiedy stosowano instalacje aluminiowe

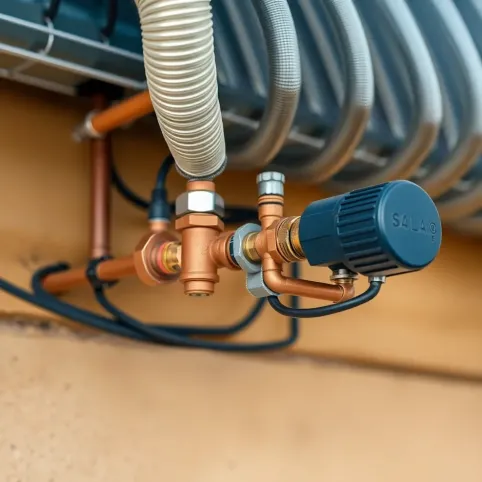

Wybór odpowiedniego sposobu podłączenia

Wybór zależy od źródła ciepła i skali prac. Rozdzielacz z mieszaczem to kompromis kontroli i kosztu. Oddzielenie wymiennikiem jest zasadne przy starych kotłach lub gdy trzeba utrzymać dwa różne reżimy temperatury.

Zapotrzebowanie na moc i margines bezpieczeństwa

Oblicz zapotrzebowanie dla każdego pomieszczenia osobno. Przyjmij współczynnik 35–70 W/m² zgodnie z izolacją budynku. Zostaw 10–20% marginesu dla rezerwy i ewentualnych strat montażowych.

Rozmieszczenie elementów systemu dla równomiernego ogrzania

Projektuj pętle tak, aby nie przekraczały 100–120 m długości; stosuj odstępy 10–20 cm w strefach mieszkalnych. Rozdzielacz ustaw centralnie lub w łatwo dostępnym miejscu. Pamiętaj o zrównoważeniu przepływów i możliwości regulacji każdej pętli.

Zobacz także: Instalacje zewnętrzne: Pozwolenie czy Zgłoszenie w 2025?

Podłoże i przygotowanie pod montaż zgodnie z instrukcją producenta

Podłoże musi być czyste, nośne i suche. Użyj izolacji cieplnej i folii paroizolacyjnej. Jeśli producent wymaga konkretnej grubości jastrychu lub folii, trzymaj się tych wytycznych — to klucz do trwałości systemu.

Izolacja, zabezpieczenia termiczne i integracja z automatyką

Izolacja pod pętlami minimalizuje straty i skraca czas reakcji. Zainstaluj czujniki temperatury i regulator pokojowy dla komfortu i oszczędności. Zabezpieczenia, takie jak termostaty ograniczające i zawory bezpieczeństwa, chronią instalację przed przeciążeniem.

Testy szczelności i próby ciśnieniowe po montażu

Po montażu przeprowadź próbę ciśnieniową co najmniej do 3 barów przez 60 minut, a następnie monitoruj spadek ciśnienia przez 24 godziny. Upewnij się, że armatura jest dostępna i opisana. Dopiero po pozytywnych testach wykonaj warstwę wykończeniową podłogi.

Jak podłączyć ogrzewanie podłogowe do istniejącej instalacji — Pytania i odpowiedzi

-

Czy moja istniejąca instalacja nadaje się do ogrzewania podłogowego?

Oceń stan obecnej instalacji: moc, wiek i dotychczasowe modernizacje. Sprawdź kompatybilność źródła ciepła z ogrzewaniem podłogowym (temperatura zasilania, ciśnienie, rodzaj nośnika). W razie wątpliwości skonsultuj się z fachowcem; to kluczowy krok do bezpiecznego i efektywnego działania.

-

Jaki sposób podłączenia wybrać: równoległy, szeregowy czy mieszany?

Wybór zależy od układu źródła ciepła i właściwości instalacji. Najczęściej stosuje się układ równoległy lub mieszany z odpowiednimi zabezpieczeniami i balastem. Zawsze konsultuj decyzję z instalatorem – złe dopasowanie może prowadzić do nierównomiernego grzania lub przeciążeń.

-

Jak obliczyć zapotrzebowanie na moc i jaki margines bezpieczeństwa zostawić?

Określ zapotrzebowanie na moc na podstawie powierzchni, izolacji i parametrów pomieszczeń. Zostaw margines na dodatkowe obciążenia oraz sezonowy spadek wydajności. Dla bezpiecznej pracy dobierz moc z uwzględnieniem możliwości źródła ciepła i wytycznych producenta ogrzewania podłogowego.

-

Jak przygotować podłoże i co z testami po montażu?

Podłoże musi być czyste, równe i suche zgodnie z instrukcją producenta. Montuj rurki lub maty zgodnie z wytycznymi i zasadami instalacyjnymi. Zadbaj o izolację oraz zabezpieczenia termiczne, wykonaj testy szczelności i próby ciśnieniowe po zakończeniu montażu, a jeśli to konieczne, skorzystaj z usług specjalistów.