Próba szczelności instalacji centralnego ogrzewania: Kompletny przewodnik

Imagine ten nowy system grzewczy, dumnie prezentujący się w świeżo wykończonym domu. Wszystko wygląda na tip-top. Ale czy na pewno? Kluczowym momentem, zanim zakręcisz pierwszy raz termostatem, jest próba szczelności instalacji centralnego ogrzewania, czyli nic innego jak drobiazgowe sprawdzanie wszystkich połączeń i elementów zamontowanego systemu, by upewnić się, że nie będzie niespodzianek w przyszłości, a Twoja inwestycja posłuży bezawaryjnie przez lata.

- Przygotowanie instalacji do próby szczelności

- Metody i przebieg próby ciśnieniowej (woda vs powietrze)

- Wymagane ciśnienia próbne i warunki akceptacji

- Próba szczelności "na gorąco"

Kiedy mówimy o nowej instalacji centralnego ogrzewania, często skupiamy się na doborze grzejników, rodzaju kotła czy inteligentnych sterownikach. Pomija się jednak kluczowy etap w całym procesie jej powstawania – kontrola szczelności. To nie tylko formalność wymagana przez normy budowlane czy ubezpieczycieli, ale przede wszystkim zabezpieczenie przed kosztownymi i problematycznymi awariami w przyszłości.

Wykrycie nawet drobnego wycieku po zakończeniu prac wykończeniowych potrafi zamienić sny o ciepłym domu w koszmar remontowy. Lokalizacja nieszczelności w instalacji ukrytej w posadzce lub ścianach to często prawdziwa detektywistyczna zagadka, wymagająca użycia specjalistycznego sprzętu i nierzadko prowadząca do kucia, osuszania i ponownego odtwarzania tynków czy podłóg.

Patrząc na to z chłodną, inżynierską kalkulacją, różnica w nakładach związanych z naprawą jest porażająca. Poniższe dane pokazują, jak strategiczne jest przeprowadzenie testów szczelności na odpowiednim etapie budowy lub modernizacji.

Zobacz także: Protokół próby szczelności instalacji 2025 – wzór, procedura

| Faza odkrycia nieszczelności | Zakres wymaganych prac naprawczych | Szacowany koszt naprawy (orientacyjnie) | Orientacyjny czas trwania naprawy (przy drobnych wyciekach) |

|---|---|---|---|

| Podczas prób ciśnieniowych (przed ukryciem/wykończeniem) | Weryfikacja połączenia, ponowne zaciskanie/lutowanie/skręcanie, testowanie fragmentu | Niski (koszt materiałów i kilku godzin pracy) - np. 100-500 PLN | Od kilkudziesięciu minut do kilku godzin |

| Po zakończeniu prac wykończeniowych (ukryte połączenia, w posadzce, ścianach) | Lokalizacja nieszczelności (termowizja, gaz śladowy, akustyka), kucie przegród/podłóg, naprawa, osuszanie, odtwarzanie wykończenia (tynki, gładzie, malowanie, płytki, panele, parkiet) | Wysoki (koszt lokalizacji, materiałów, wielu dni pracy, koszt odtworzenia wykończenia) - np. 2000-15000+ PLN | Od kilku dni do nawet kilku tygodni (z uwzględnieniem czasu schnięcia i prac odtworzeniowych) |

Jak widać w powyższej tabeli, różnica w kosztach i czasie poświęconym na usunięcie awarii jest niebagatelna. Proaktywne podejście do badanie ciśnieniowe instalacji pozwala uniknąć eskalacji problemów i związanych z tym nerwów. Inwestycja w prawidłową procedurę próby szczelności to zatem inwestycja w spokój ducha i pewność, że ciepło w Twoim domu będzie dostarczane niezawodnie i bez przykrych niespodzianek.

Zawsze powtarzam klientom: ten mały kłopot na początku ratuje Was przed ogromnym kłopotem później. Widziałem przypadki, gdzie brak testu lub jego zaniedbanie prowadziło do zawilgocenia całych przegród czy uszkodzenia drogich podłóg drewnianych. To po prostu nie warto ryzykować. Profesjonalnie przeprowadzona próba szczelności powinna być żelazną zasadą każdego montażysty i inwestora.

Przygotowanie instalacji do próby szczelności

Zanim w ogóle pomyślimy o napuszczaniu wody czy powietrza do świeżo zainstalowanych rur, konieczne jest dokładne przygotowanie systemu. Ten etap jest często niedoceniany, a przecież to od niego zależy wiarygodność całego testu. Nie można po prostu połączyć kilku rur, zalać ich wodą i odhaczyć temat.

Zobacz także: Próba szczelności instalacji wodnej – jakie ciśnienie

Pierwszą i najważniejszą zasadą jest ukończenie wszystkich prac montażowych w obrębie danego odcinka instalacji, który ma być testowany. Oznacza to, że wszystkie połączenia, czy to zaprasowywane, lutowane, klejone, czy skręcane, muszą być wykonane zgodnie ze sztuką i dokumentacją techniczną. Grzejniki powinny być podłączone (jeśli testuje się je wraz z rurociągami) lub końcówki rur zaślepione odpowiednimi złączkami.

Producenci systemów instalacyjnych (rur, złączek) są najlepszym źródłem informacji o tym, jak prawidłowo przeprowadzić test szczelności CO z użyciem ich materiałów. Parametry takie jak maksymalne ciśnienie próbne, czas trwania próby czy nawet preferowany czynnik (woda/powietrze) mogą się różnić w zależności od rodzaju materiału rur – inaczej zachowuje się miedź, stal, a inaczej elastyczne tworzywa sztuczne, takie jak PEX czy rury wielowarstwowe.

Materiał rur ma kluczowe znaczenie dla przebiegu próby ciśnieniowej. Rury z tworzyw sztucznych charakteryzują się zjawiskiem "pełzania" (creep) pod wpływem ciśnienia i temperatury, co oznacza, że po pierwszym naprężeniu ciśnienie w instalacji może nieco spaść, nawet jeśli nie ma wycieków. Dlatego normy i zalecenia producentów często przewidują wstępną fazę stabilizacji ciśnienia dla takich systemów.

Co równie ważne, próba ciśnieniowa powinna być bezwzględnie wykonana przed pomalowaniem rur (jeśli są natynkowe) i wykonaniem izolacji cieplnej. Wyciek spod izolacji jest praktycznie niemożliwy do zauważenia wczesnym etapie. To tak, jakby szukać igły w stogu siana, ale mokrym i ciepłym stogu. Absurd.

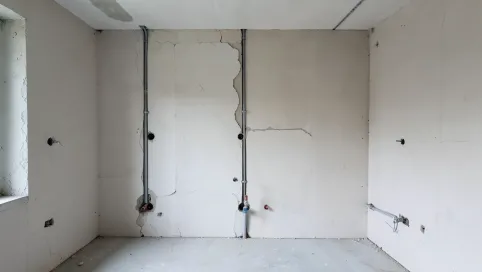

Podobnie sprawa ma się z ukryciem instalacji w ścianach czy pod posadzką. Zatopienie rur w wylewce lub zamurowanie ich bez uprzedniego, pozytywnego wyniku próby szczelności to proszenie się o kłopoty na własne życzenie. Taki test musi być ostatecznym "go/no go" przed zasypaniem, ociepleniem i zalewaniem posadzek.

Temperatura otoczenia również ma wpływ na wynik próby, zwłaszcza przy stosowaniu powietrza jako czynnika próbnego. Wahania temperatury powodują wahania ciśnienia. Dlatego standardowo próby ciśnieniowe przeprowadza się przy stałej, zbliżonej do pokojowej temperaturze. Unikanie testowania w palącym słońcu czy podczas siarczystego mrozu to zdrowy rozsądek montera.

Przed napełnieniem systemu wodą lub powietrzem warto przeprowadzić dokładną inspekcję wizualną każdego połączenia. Czy wszystkie zaciski są dociśnięte? Czy gwinty są szczelnie skręcone i zabezpieczone? Czy oringi na złączkach są na swoim miejscu? Taki "przed-test" wzrokowy często pozwala wyłapać oczywiste błędy montażowe jeszcze przed podniesieniem ciśnienia, oszczędzając czas i energię.

Nie można zapomnieć o odpowietrzeniu instalacji podczas napełniania jej wodą. Powietrze uwięzione w systemie może zaburzać pomiar ciśnienia i prowadzić do fałszywych wyników próby. Napełnianie od najniższego punktu instalacji i systematyczne odpowietrzanie każdego grzejnika czy odpowietrznika na pionach to podstawa.

Podsumowując ten etap: staranne, metodyczne przygotowanie, weryfikacja zaleceń producenta i dokładna inspekcja wizualna to fundament pomyślnie przeprowadzonej próby szczelności. To jak rozgrzewka dla sportowca – pozornie nudna, ale kluczowa dla uniknięcia kontuzji, czyli w tym przypadku – awarii.

Metody i przebieg próby ciśnieniowej (woda vs powietrze)

Gdy instalacja jest już odpowiednio przygotowana, stajemy przed wyborem narzędzia i czynnika, który posłuży do jej przetestowania. Najczęściej stosowane są dwie metody: próba wodna i próba powietrzna. Obie mają swoje specyfiki, zalety i wady, a wybór jednej z nich (lub stosowanie obu, często w określonej kolejności) zależy od rodzaju instalacji, materiałów, przepisów i etapu prac.

Próba wodna, można śmiało powiedzieć, to stary, dobry klasyk. Polega na wypełnieniu całego systemu (lub testowanego odcinka) wodą, a następnie podniesieniu ciśnienia do wymaganej wartości za pomocą specjalnej pompki próbnej – ręcznej lub elektrycznej. Zalety? Woda to medium nieściśliwe, co minimalizuje ryzyko w przypadku rozszczelnienia instalacji pod wysokim ciśnieniem – nie ma efektu "eksplozji" jak przy powietrzu. Poza tym, nawet najmniejszy wyciek wody jest widoczny gołym okiem jako kropla lub sączenie. Wizualna lokalizacja nieszczelności jest prosta i intuicyjna.

Przebieg próby wodnej zazwyczaj wygląda tak: instalację napełnia się zimną wodą, powoli, aby umożliwić ucieczkę powietrza. Każdy punkt odpowietrzający musi być otwarty do momentu wypłynięcia czystej wody. Następnie zamyka się zawory odpowietrzające i podłącza pompkę próbną, najlepiej w najniższym punkcie systemu lub w miejscu przyszłego kotła/pompowni.

Ciśnienie podnosi się stopniowo, nie skokowo. Pompujemy wodę, aż manometr wskaże wymagane ciśnienie próbne. Po osiągnięciu tej wartości rozpoczyna się właściwy czas trwania próby. Zgodnie z normami, dla rur z tworzyw sztucznych konieczna jest wstępna faza stabilizacji ciśnienia (np. 30 minut), podczas której ciśnienie może nieco spaść (zjawisko pełzania), a my ewentualnie dopompowujemy je ponownie do wartości docelowej.

Po fazie stabilizacji następuje główna faza obserwacji, która trwa zazwyczaj od 30 minut do nawet 24 godzin (zwłaszcza dla ogrzewania podłogowego przed wylewką). W tym czasie manometr jest bacznie obserwowany, a każde połączenie i każdy fragment rury są dokładnie sprawdzane pod kątem wizualnych wycieków. Jeśli choćby kropelka się pojawi, próba jest nieudana.

A co z próbą powietrzną? Ta metoda zdobywa popularność, głównie ze względu na czystość i brak konieczności późniejszego opróżniania instalacji z wody, co jest istotne, gdy prace budowlane mają przerwę lub istnieje ryzyko zamarznięcia wody. Wykorzystuje się sprężone powietrze i manometr. Zamiast pompki wodnej używa się kompresora lub pompki z manometrem przystosowanej do pracy z powietrzem.

Należy jednak pamiętać, że próbę ciśnieniową powietrzem przeprowadza się zazwyczaj przy znacznie niższych ciśnieniach niż próba wodna. Dlaczego? Powietrze jest ściśliwe i gromadzi dużą energię kinetyczną pod ciśnieniem. Rozszczelnienie instalacji podczas próby powietrznej pod wysokim ciśnieniem może być bardzo niebezpieczne – rura może wystrzelić ze złączki, co grozi poważnymi obrażeniami. Dlatego standardy dopuszczają bardzo niskie ciśnienia dla prób powietrznych (np. 0.15 bar lub maksymalnie 0.3 bar w niektórych przypadkach, ale zawsze niżej niż ciśnienie robocze).

Przebieg próby powietrznej: System napełnia się powietrzem do niskiego ciśnienia próbnego. Ponieważ nie widać kapiącej wody, do lokalizacji nieszczelności używa się innych metod. Najpopularniejsza to smarowanie wszystkich połączeń specjalnym płynem lub po prostu wodą z mydłem – tam, gdzie ucieka powietrze, pojawią się bąbelki. Inną metodą jest nasłuchiwanie specjalnym sprzętem, który wykrywa syczenie uciekającego powietrza, co jest bardziej zaawansowane.

Niska wartość ciśnienia w próbie powietrznej sprawia, że nie jest ona tak rygorystycznym sprawdzianem wytrzymałości połączeń jak próba wodna pod wysokim ciśnieniem. Można ją traktować jako szybkie, wstępne sprawdzenie poprawności połączeń, ale w wielu przypadkach (zwłaszcza dla instalacji ukrytych i ogrzewania podłogowego) standardy wprost wymagają końcowej próby wodnej. Decyzja o wyborze metody lub ich kombinacji zawsze powinna opierać się na zaleceniach producenta i wymaganiach norm.

Wymagane ciśnienia próbne i warunki akceptacji

Ustalenie właściwego ciśnienia próbnego jest absolutnie kluczowe dla wiarygodności testu. Ani za mało (test będzie niewiarygodny), ani za dużo (ryzyko uszkodzenia instalacji lub jej elementów). Wymagane ciśnienia próbne są ściśle określone w normach budowlanych i zaleceniach producentów systemów instalacyjnych.

Dla instalacji centralnego ogrzewania standardem jest przeprowadzenie próby ciśnieniowej z wykorzystaniem wody. Ciśnienie próbne w tym przypadku powinno być równe najwyższemu ciśnieniu roboczemu instalacji plus 2 bary, jednak nie mniej niż 6 barów. Brzmi jak matematyczna zagadka? Już tłumaczę.

Najwyższe ciśnienie robocze (Poper) to ciśnienie, przy którym instalacja będzie pracować w normalnych warunkach. Zależy ono od wielu czynników, m.in. od wysokości budynku (ciśnienie hydrostatyczne - każde 10 metrów wysokości słupa wody to około 1 bar), wymagań kotła, ciśnienia roboczego zaworów bezpieczeństwa czy najsłabszego elementu w systemie. Zazwyczaj dla typowego domu jednorodzinnego Poper wynosi od 1.5 do 2.5 bar.

Jeśli więc Poper wynosi np. 2 bary, to ciśnienie próbne powinno być 2 bary + 2 bary = 4 bary. Ale uwaga! Norma mówi "nie mniej niż 6 barów". Zatem w tym przypadku test przeprowadzamy przy 6 barach. Jeśli Poper wynosi 5 barów (np. w budynku wielokondygnacyjnym), to ciśnienie próbne to 5 barów + 2 bary = 7 barów. W tym wypadku mieści się to w regule powyżej minimum 6 barów.

Próba ciśnieniowa ma za zadanie sprawdzić instalację pod obciążeniem znacznie większym niż nominalne. Współczynnik bezpieczeństwa (dodatkowe 2 bary powyżej Poper) ma zagwarantować, że system bez problemu zniesie chwilowe wzrosty ciśnienia, które mogą wystąpić podczas normalnej eksploatacji (np. przy uruchomieniu pompy, zmianie temperatury).

Normy określają także ciśnienia próbne dla innych typów instalacji w budynku, co warto odnotować, choć skupiamy się na CO. Na przykład dla instalacji wody zimnej i ciepłej użytkowej wymaga się ciśnienia 1.5 razy najwyższe ciśnienie robocze, ale nie mniej niż 10 barów. Widzimy więc, że wymagania dla wody pitnej są zazwyczaj wyższe niż dla obiegu zamkniętego CO, co ma swoje uzasadnienie w ciśnieniu sieci wodociągowej.

Same wartości ciśnienia to jednak tylko część historii. Równie ważne są warunki akceptacji. Kiedy test uznajemy za pomyślny? Tutaj sprawa jest zero-jedynkowa dla testu wodnego: przede wszystkim absolutny brak widocznych wycieków. Ani kropelki, ani zapocenia na żadnym połączeniu, rurze, grzejniku czy zaworze przez cały czas trwania głównej fazy próby.

Dodatkowo, po zakończeniu czasu obserwacji (np. 2 godziny lub 24 godziny dla podłogówki), spadek ciśnienia na manometrze powinien być minimalny, a w przypadku sztywnych instalacji (miedź, stal) idealnie zerowy (oczywiście z uwzględnieniem dokładności manometru i ewentualnych drobnych wahań temperatury otoczenia). Dla instalacji z tworzyw sztucznych dopuszczalny jest niewielki spadek ciśnienia w pierwszej fazie stabilizacji, ale po jej zakończeniu ciśnienie powinno utrzymywać się praktycznie bez zmian przez główny czas próby. Widziałem na własne oczy systemy PEX, które po kilku godzinach trzymały ciśnienie jak zamek - satysfakcja gwarantowana!

Niedopuszczalny spadek ciśnienia w głównej fazie próby lub pojawienie się nawet najmniejszego widocznego wycieku oznacza bezwarunkowe NIE dla całej sekcji instalacji. W takiej sytuacji trzeba obniżyć ciśnienie, zlokalizować nieszczelność (lub nieszczelności, bo bywa ich więcej!), naprawić problematyczne połączenie i przeprowadzić test ponownie. Aż do skutku, czyli do momentu, gdy instalacja przejdzie pomyślnie test szczelności bez zastrzeżeń.

Profesjonalna próbę ciśnieniową zawsze kończy się sporządzeniem protokołu, w którym odnotowuje się datę, testowany odcinek, użyte ciśnienie, czas trwania próby, obserwowane parametry (ewentualny spadek ciśnienia po stabilizacji), wynik (pozytywny/negatywny) oraz podpis wykonawcy i inwestora (lub jego przedstawiciela). Ten dokument to twardy dowód, że kluczowy etap weryfikacji jakości instalacji został przeprowadzony prawidłowo. Jest to nieodzowny element dokumentacji powykonawczej, często wymagany przy odbiorach budowlanych.

Próba szczelności "na gorąco"

Klasyczna próba ciśnieniowa wodą (na zimno) przy podwyższonym ciśnieniu to absolutna podstawa i "must-do" każdej nowej instalacji CO. Jednakże, aby mieć pełną pewność co do niezawodności systemu, zwłaszcza w przypadku instalacji ogrzewania podłogowego ukrytych w posadzce, normy i dobra praktyka inżynierska zalecają przeprowadzenie dodatkowego testu - próba „na gorąco”.

Na czym polega specyfika tej metody? Próba "na gorąco", jak sama nazwa wskazuje, odbywa się w warunkach pracy instalacji podniesionej do temperatury eksploatacyjnej lub bliskiej jej. Jej celem jest sprawdzenie zachowania systemu pod wpływem rozszerzalności termicznej rur i złączek. Połączenie, które było idealnie szczelne na zimno, może zacząć "puszczać" przy rozgrzaniu do 50-70°C, gdy materiały się rozszerzają i naprężenia w systemie ulegają zmianie.

Normy i zalecenia techniczne opisują specyficzny przebieg próby "na gorąco", często dzieląc ją na etap wstępny i główny. Etap wstępny ma za zadanie niejako "rozruszać" system pod wpływem ciśnienia i łagodnej temperatury. Zgodnie z niektórymi wytycznymi, może on polegać na trzykrotnym podniesieniu ciśnienia w instalacji do wartości ciśnienia próbnego (tej z testu "na zimno", np. 6 bar) w odstępach około dziesięciominutowych.

Po tych ciśnieniowych "pulsach", następuje krótka obserwacja trwająca zazwyczaj 30 minut. Na tym etapie dopuszczalny jest spadek ciśnienia nie przekraczający 0.6 bar. Taki spadek może wynikać np. z usunięcia resztek powietrza, które wydzieliło się z wody pod wpływem podniesienia temperatury (powietrze gorzej rozpuszcza się w ciepłej wodzie) lub z drobnego odkształcenia rur. Ważne, by po tym wstępnym spadku ciśnienie się ustabilizowało i nie było widocznych wycieków.

Główny etap próby „na gorąco” jest bardziej rygorystyczny i trwa dłużej. Polega na napełnieniu instalacji (jeśli była opróżniana) lub jej rozgrzaniu, a następnie utrzymaniu ciśnienia na poziomie wartości próby na zimno lub bliskim mu, przy jednoczesnym podnoszeniu temperatury czynnika grzewczego stopniowo do temperatury roboczej systemu (np. 50-70°C). Kluczowe jest tu utrzymanie stałej temperatury i ciśnienia przez określony czas obserwacji.

Standardowy czas trwania głównej próby "na gorąco" to 2 godziny dla systemów z tradycyjnymi grzejnikami. Przez ten czas instalacja jest pod stałym nadzorem, a jej parametry monitorowane. Zgodnie z kryteriami akceptacji, po 2 godzinach spadek ciśnienia nie może przekroczyć 0.2 bar, a co najważniejsze – nie mogą pojawić się żadne widoczne wycieki na połączeniach czy elementach instalacji.

W przypadku instalacji ogrzewania podłogowego, próba "na gorąco" jest jeszcze bardziej krytyczna i trwa znacznie dłużej – minimum 24 godziny. Dlaczego aż tyle? Rury ogrzewania podłogowego są zatopione w warstwie jastrychu lub betonu. Po wylaniu i związaniu podkładu dostęp do rur jest niemożliwy bezinwazyjnie. Wyciek w takiej instalacji po położeniu posadzki to prawdziwy kataklizm wymagający skuwania podłogi, często na znacznej powierzchni.

Długi czas trwania próby (24h) dla podłogówki pozwala na dokładne przetestowanie zachowania rur i połączeń w trudniejszych warunkach termicznych i mechanicznych (naprężenia w wylewce). Spadek ciśnienia dopuszczalny po 24 godzinach pracy w podwyższonej temperaturze (np. 50-60°C) również jest minimalny – nie więcej niż 0.2 bar. Co oczywiste, tak jak w każdej próbie szczelności, absolutnie niedopuszczalne jest pojawienie się jakichkolwiek widocznych wycieków w tym czasie.

Przeprowadzenie testowanie instalacji grzewczej w tych, by tak rzec, bojowych warunkach, to ostatnia linia obrony przed poważnymi problemami eksploatacyjnymi. Upewniamy się, że system znosi nie tylko statyczne ciśnienie, ale także dynamiczne naprężenia wynikające ze zmian temperatury. Pominięcie tego etapu to naprawdę spore ryzyko, które może się zemścić w najmniej oczekiwanym momencie.

Podczas próby "na gorąco" zwraca się szczególną uwagę na miejsca o potencjalnie zwiększonym ryzyku nieszczelności, takie jak rozdzielacze ogrzewania podłogowego, połączenia przy grzejnikach (zwłaszcza termostatyczne i odcinające zawory), a także wszelkie połączenia na głównych nitkach zasilania i powrotu. Nawet małe, niezauważone wcześniej sączenie pod wpływem temperatury może się powiększyć.

Wykres poniżej przedstawia orientacyjny szacunkowy koszt naprawy nieszczelności w zależności od momentu jej wykrycia, podkreślając wagę wczesnych prób:

Przeprowadzanie próby "na gorąco" nie jest tylko dodatkowym kaprysem; to metodyczne podejście do weryfikacji najbardziej narażonych na przecieki miejsc pod wpływem normalnych warunków pracy, szczególnie tam, gdzie konsekwencje awarii są najdotkliwsze. Daje to inwestorowi i wykonawcy pewność, że system jest solidny i gotowy do wieloletniej, bezproblemowej eksploatacji.

Zawsze namawiam wykonawców, aby dokumentowali również wynik próby "na gorąco", zwłaszcza dla ogrzewania podłogowego. Protokół z tej próby, wraz z protokołem próby na zimno, tworzy kompletny pakiet gwarantujący jakość i spokój ducha. Taka dokumentacja bywa nieoceniona, gdyby mimo wszystko coś poszło nie tak wiele lat po instalacji – pozwala odtworzyć historię badań i potwierdzić staranność montażu. Jest to po prostu standard, do którego powinni dążyć wszyscy profesjonaliści.