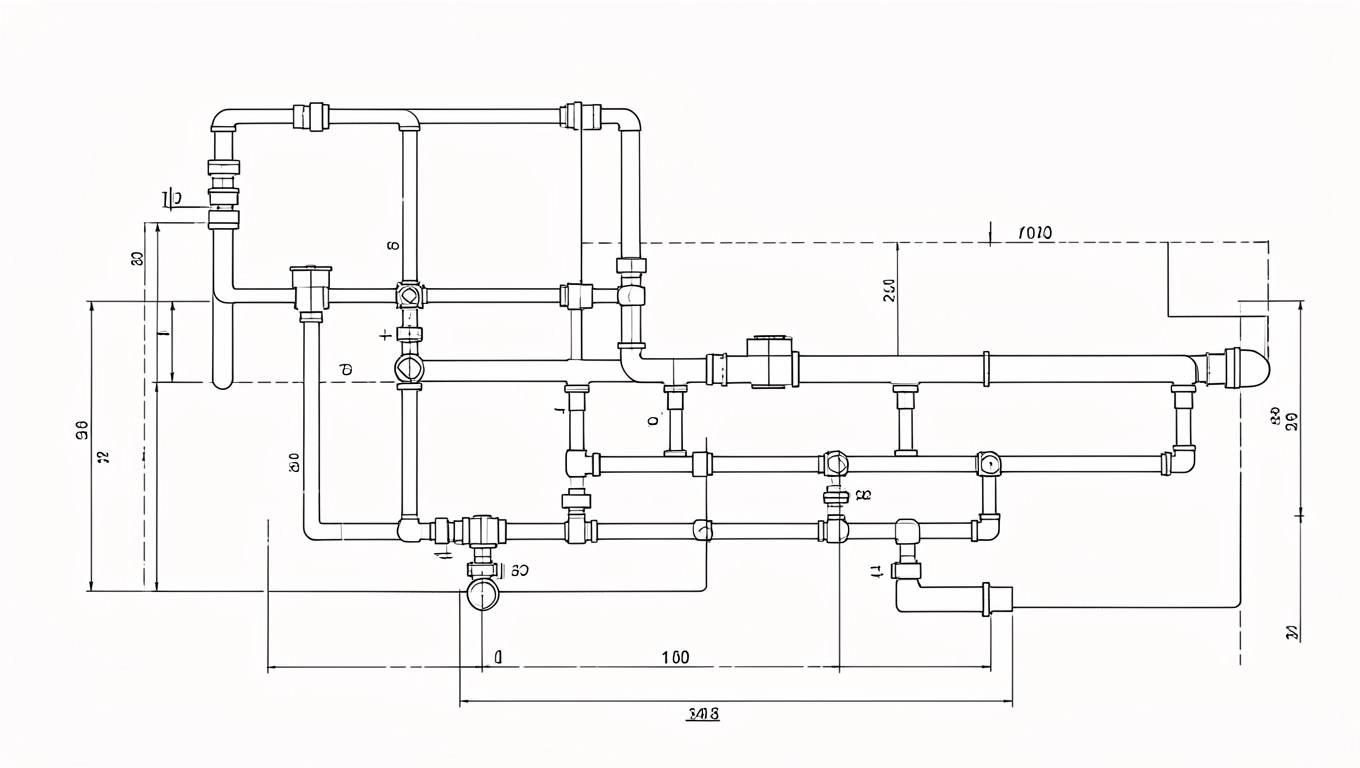

Schemat instalacji CO: średnice rur i dobór

Wybór średnic rur w schemacie instalacji CO to decyzja, która łączy hydraulikę, komfort i budżet — od tego zależy, czy ciepło dotrze do każdego grzejnika równomiernie, czy pompa będzie pracować jak maratoniec na sprintach, a rachunki nie będą rosły jak na drożdżach. Dylematy są trzy i warto je od razu wymienić: jak pogodzić średnice główne z odgałęzieniami, aby uniknąć nadmiernych strat ciśnienia; jak dobrać przekroje pod konkretną moc kotła i rozdzielacza, aby nie przepłacać za materiał i montaże; oraz jak uwzględnić materiał rur (PEX, miedź, stal) przy konkretnej średnicy, bo tu zaczyna się logika kosztów i trwałości. Ten artykuł pokaże reguły, liczby i przykłady, które pozwolą zaprojektować instalację grzewczą z głową — tak, żeby system oddawał ciepło tam, gdzie trzeba, a nie tam, gdzie mu wygodniej.

- Dobór średnic głównych w schemacie CO

- Wpływ przekroju na przepływ i straty ciśnienia

- Wybór materiału rur (PEX, miedź, stal) a średnice

- Przepływ i prędkość w układzie zamkniętym

- Typowe wytyczne: 16–20 mm i 32–40 mm

- Konsultacje z ekspertem i standardy branżowe

- Schemat instalacji CO – średnice rur: Pytania i odpowiedzi

Poniżej znajduje się tabelaryczne zestawienie referencyjnych wartości dla najczęściej stosowanych średnic rur w instalacjach CO, przyjęte dla ΔT = 20 K oraz orientacyjnych kosztów materiałów (ceny za metr rury PEX, przybliżone, netto PLN). Tabela pokazuje przybliżone przepływy, prędkości oraz szacunkowe straty ciśnienia na 10 m odcinka, co pomaga zrozumieć relację między przekrojem a efektywnością systemu.

| Nominal | Średnica wewn. (mm) | Rekomend. max przepływ (L/min) | Prędkość przy tym przepływie (m/s) | Moc przy ΔT=20K (kW) | Szac. strata ciśnienia /10 m (kPa) | Orient. cena PEX /m (PLN) |

|---|---|---|---|---|---|---|

| 16 | 12,0 | 6 | 0,88 | 8,4 | ≈10 | 6,5 |

| 20 | 16,0 | 15 | 1,24 | 21,0 | ≈15 | 9,0 |

| 25 | 19,0 | 25 | 1,47 | 35,0 | ≈12 | 14,0 |

| 32 | 26,0 | 40 | 1,26 | 56,0 | ≈8,5 | 28,0 |

| 40 | 33,0 | 60 | 1,17 | 84,0 | ≈9 | 48,0 |

Z tabeli wynika jasny wniosek: im większa średnica, tym wyższa wydajność przy niższych stratach ciśnienia, ale też wyższy koszt materiału na metr; przykładowo 16 mm dobrze sprawdzi się przy odgałęzieniach do pojedynczych grzejników o mocy rzędu kilku kilowatów, natomiast 32–40 mm są naturalnym wyborem dla magistral zasilających kilka obiegów o łącznej mocy wielu kilkudziesięciu kilowatów. W liczeniu mocy przyjęliśmy standardowy ΔT = 20 K (1 kW ≈ 0,72 L/min), co ułatwia szybkie przeliczenia: płynąc 15 L/min przez 20 mm przewód, obsłużymy około 21 kW, i to warto mieć na uwadze projektując rozdzielacz i dobierając pompę, bo pompa musi dostarczyć nie tylko przepływu, ale i odpowiedniego ciśnienia przy określonych stratach.

Dobór średnic głównych w schemacie CO

Dobór średnic głównych zaczyna się od zrozumienia, ile mocy cieplnej ma obsłużyć dana magistrala, bo to od mocy zależy przepływ, a od przepływu — prędkość i strata ciśnienia; dla prostego porównania przyjęliśmy ΔT = 20 K, co pozwala szybko przeliczać przepływy na kilowaty i odwrotnie, a następnie dopasowywać średnicę, aby nie przekraczać rozsądnych strat ciśnienia rzędu kilkunastu kPa na 10 m. W praktycznym projektowaniu dla jednorodzinnego budynku o mocy całkowitej 20–40 kW magistrale 32 mm zwykle wystarczają, ponieważ przy prędkości około 1,2 m/s zapewniają komfortowy przepływ i akceptowalną stratę ciśnienia, natomiast przy wyższych mocach lub długich odcinkach lepszy będzie 40 mm, który podnosi koszt materiału, ale redukuje obciążenie pompy i poziom hałasu. W procesie doboru warto zastosować listę kroków: ocen mocy, określ długości, policz przepływy, wybierz średnicę z tabel referencyjnych, sprawdź charakterystykę pompy; ta prosta procedura minimalizuje ryzyko błędów hydraulicznych i niepotrzebnych kosztów.

Zobacz także: Schemat instalacji CO i CWU z zaworami i sprzęgłem

Praktyczny przykład: dla kotła o mocy 24 kW przy ΔT 20 K przepływ wyniesie ok. 34 L/min; przy wyborze DN 32 prędkość będzie bliska 1,2 m/s, co daje umiarkowaną stratę ciśnienia i umożliwia zastosowanie pompy o umiarkowanym parametrze natężenia i podnosu, natomiast zastosowanie DN 25 spowodowałoby wzrost strat i konieczność użycia mocniejszej pompy, co odbija się w kosztach eksploatacyjnych. Dlatego dobór głównej średnicy wymaga spojrzenia na całe urządzenie: rozdzielacz, długości rur, wysokości pomieszczeń i przyszłe rozszerzenia instalacji, bo decyzja podjęta na etapie projektu trudno i kosztownie odwrócić po wykonaniu instalacji. Przy krótkich odcinkach od kotła do rozdzielacza dopuszczalne są mniejsze średnice, ale warto zachować margines bezpieczeństwa i myśleć o efektywności pomp przy obciążeniach częściowych.

Jeżeli w schemacie przewidujemy kilka obiegów — na przykład podłogówkę i grzejniki — warto prowadzić główne zasilanie w większym przekroju aż do rozdzielaczy, skąd odgałęzienia będą miały mniejsze średnice dopasowane do indywidualnych mocy grzejników; takie podejście minimalizuje lokalne straty ciśnienia i ułatwia późniejsze równoważenie instalacji zaworami termostatycznymi lub hydraulicznymi. Przy planowaniu średnicy głównej nie zapominajmy o kosztach: większa rura to nie tylko droższy materiał, ale też większe koszty montażu i ewentualnych przejść przez przegrody konstrukcyjne, więc projektant powinien ważyć kompromis między kosztami inwestycyjnymi a oszczędnościami na eksploatacji poprzez mniejsze zużycie energii pompy. Warto także przewidzieć miejsca pomiarów i zaworów odcinających na magistrali, bo to ułatwi późniejsze regulacje i diagnozę przepływu w całej instalacji.

Średnice odgałęzień do grzejników

Odgałęzienia do pojedynczych grzejników najczęściej stosuje się w przekrojach 16–20 mm, co wynika z typowych mocy poszczególnych grzejników i z faktu, że krótkie odcinki o małej długości tolerują większe prędkości; dla grzejnika 2 kW przy ΔT 20 K potrzebujemy około 1,4 L/min, co w 16 mm daje prędkość rzędu 0,3–0,9 m/s w zależności od długości trasy i liczby kolanek, dlatego 16 mm jest ekonomicznym i hydraulicznie bezpiecznym wyborem dla pojedynczego punktu grzewczego. Dłuższe gałęzie lub grupy grzejników będą wymagały 20 mm lub 25 mm, żeby nie doprowadzać do nadmiernych strat ciśnienia i hałasu; przykładowo odcinek 5–10 m rozprowadzający kilka grzejników o łącznej mocy 10–20 kW powinien być 20 mm, bo przy 16 mm straty mogą rosnąć ponad 10–20 kPa, co wpłynie na parametry pracy pompy i na równomierność rozkładu ciepła. Przy projektowaniu odgałęzień trzeba uwzględnić układ montażu, liczbę kolanek i długość przewodu, bo każde kolanko to dodatkowy opór, a kolanka i złączki często powodują większe straty niż prosty odcinek rury.

Zobacz także: Kto odpowiada za instalację CO w bloku?

Dobierając średnicę odgałęzienia, zacznij od obliczenia zapotrzebowania grzejnika w kW, przekonwertuj moc na przepływ (wartość 0,72 L/min na 1 kW przy ΔT 20 K) i oceń długość odcinka; potem sprawdź prędkość w rurze i szacunkowe straty z tabel lub prostych obliczeń hydraulicznych, aby upewnić się, że nie przekraczamy komfortowych wartości prędkości (zwykle 0,3–1,5 m/s) i nie generujemy nadmiernego hałasu. Warto pamiętać, że zawory termostatyczne montowane przy grzejnikach zmieniają hydraulikę instalacji, dlatego projekt powinien uwzględniać możliwość stosowania ograniczników przepływu czy zaworów równoważących, a długości gałęzi powinny być minimalizowane, bo każda dodatkowa długość zwiększa potrzebny podniesienie pompy i ryzyko nierównomiernego ogrzewania. Na koniec — montaż: krótsze, proste odgałęzienia o odpowiedniej średnicy to mniej problemów przy uruchomieniu i łatwiejsze dogranie instalacji podczas regulacji.

Praktyczny zapis do szybkiej decyzji: jeżeli grzejnik ma do 4 kW, użyj 16 mm; jeśli 4–12 kW — preferuj 20 mm; powyżej 12–15 kW rozważ 25 mm lub większą gałąź z rozdzielaczem, bo moc rośnie szybciej niż możliwości małych przekrojów. Przy kilku grzejnikach z jednego kolektora zawsze kalkuluj łączny przepływ i wybieraj średnicę gałęzi tak, aby prędkość nie przekraczała ~1,5 m/s i strata ciśnienia nie była głównym czynnikiem wymuszającym mocniejszą pompę; to prosta zasada, która pozwala zachować komfort i kontrolę nad systemem, a przy tym nie przepłacać za rury i robociznę. Zwróć uwagę na lokalne warunki — jeśli trasa ma dużo kolanek, kompensuj dodatkowym przekrojem lub skróć długość, zamiast polegać wyłącznie na mocniejszej pompie.

Wpływ przekroju na przepływ i straty ciśnienia

Przekrój rury określa prędkość przepływu dla danego natężenia, a prędkość wpływa na kwadratowy wzrost strat ciśnienia, co oznacza, że małe zwiększenie prędkości może drastycznie podnieść opory; prosta relacja v = Q/A (prędkość równa przepływ podzielony przez pole przekroju) mówi wszystko: zwiększ pole, zmniejsz prędkość i straty spadną wykładniczo, ale cena i gabaryt rosną liniowo. Wartości z tabeli pokazują praktyczne punkty równowagi — np. 20 mm obsłuży około 20 kW przy akceptowalnej stracie, podczas gdy 16 mm przy podobnym przepływie już generuje znacznie większe opory, zwiększając zapotrzebowanie na moc pompy i riski hałasu; stąd decyzje projektowe oparte na bilansie kosztów inwestycji versus kosztów eksploatacji są kluczowe. Z hydraulicznego punktu widzenia projektant zawsze patrzy na całą charakterystykę: opór rur, opory armatury, różnice wysokości oraz charakterystykę pompy, bo tylko wtedy można dobrać środkowy punkt pracy, w którym instalacja będzie ekonomiczna i cicha.

Licząc straty, należy uwzględnić nie tylko prostą długość, lecz także kolanka, zawory i filtry, które często odpowiadają za znaczącą część oporów; w skrajnych przypadkach ilość złączek i zaworów może spowodować, że mimo odpowiedniej średnicy tracimy znaczną część dostępnego podnosu, co wymusi zastosowanie droższej pompy lub modyfikację układu. Dlatego przy projektowaniu należy sumować ekwiwalentne długości poszczególnych elementów i porównać je z ograniczeniami pompy — jeżeli suma oporów przekracza przewidziany zapas pompy, trzeba zmienić średnicę magistrali lub przebudować trasę. To podejście zapobiega częstemu błędowi, jakim jest kompensowanie niewłaściwego doboru średnicy wyższą mocą pompy, bo to rozwiązanie kosztuje w eksploatacji i często generuje hałas.

Warto też pamiętać o dynamice przepływu: zmienne obciążenia i zamykanie zaworów powodują lokalne zmiany prędkości i pulsacje, a zbyt mały przekrój może prowadzić do erosji, kawitacji przy armaturze oraz zwiększenia kosztów elektrycznych pompy; utrzymanie prędkości w bezpiecznym zakresie i równoważenie hydrauliczne instalacji to praktyki, które zapewniają długowieczność systemu i komfort użytkowników. Przy planowaniu średnic warto korzystać z tabel strat ciśnienia oraz prostych obliczeń v = Q/A, a tam gdzie trzeba — wykonać symulację lub obliczenia dla kilku scenariuszy obciążenia, aby wybrać rozwiązanie najbardziej odporne na zmiany obciążeń, a nie tylko optymalne na papierze.

Wybór materiału rur (PEX, miedź, stal) a średnice

Materiał rury wpływa na praktyczny dobór średnicy, bo różne materiały mają różne grubości ścianki i więc inną średnicę wewnętrzną przy tej samej nominalnej; PEX jest elastyczny i ma stosunkowo cienkie ścianki, co daje nieco większy przekrój wewnętrzny przy tej samej nominalnej średnicy niż rura stalowa o grubszej ściance, a do tego PEX jest tańszy w montażu i mniej podatny na korozję, co wpływa na całkowity koszt i trwałość instalacji. Miedź jest droższa, ale ma znane cechy mechaniczne i większą odporność na temperaturę i ciśnienie, więc w sytuacjach wymagających maksymalnej trwałości lub tam, gdzie przewiduje się wysokie temperatury pracy, wybór miedzi może być uzasadniony, chociaż przy tej samej nominalnej średnicy koszt wzrasta znacząco. Stal sprawdza się tam, gdzie potrzeba większej wytrzymałości mechanicznej, lecz wymaga odpowiednich zabezpieczeń antykorozyjnych; przy projektowaniu trzeba więc uwzględnić zarówno różnice w średnicy wewnętrznej, jak i różnice cenowe i koszty robocizny przy spawaniu lub zaciskaniu.

Różnice cenowe widoczne w wykresie odzwierciedlają nie tylko materiał, ale również dostępność i koszty montażu; PEX 16 mm za ~6–7 PLN/m jest opłacalny dla większości odgałęzień, podczas gdy rury miedziane w tej średnicy potrafią kosztować wielokrotnie więcej za metr i wiązać się z droższą robocizną, szczególnie przy lutowaniu. Przy wyborze materiału należy też ocenić odporność na czynniki chemiczne i temperaturę pracy, zwłaszcza przy integracji z pompami ciepła gdzie często pracuje się przy niższych parametrach temperaturowych, co sprzyja PEX-owi; natomiast w instalacjach z kotłami olejowymi lub na paliwa stałe, gdzie lokalne temperatury i zagrożenia mogą być większe, warto rozważyć materiały o większej odporności. Dla projektanta kluczowe jest więc połączenie hydrauliki (dobór średnicy) z właściwością materiału, kosztami i przewidywanym cyklem życia instalacji.

Przy wyborze materiału pamiętaj o praktycznych konsekwencjach: PEX łatwiej formować i układać, co skraca czas montażu i redukuje koszty robocizny, jednak przy tej samej nominalnej średnicy ma inną charakterystykę rozszerzalności termicznej niż miedź, co wpływa na kompensację długości tras i potrzebę zastosowania uchwytów oraz obejm kompensacyjnych; miedź nie rozszerza się tak bardzo, ale koszt wykonania spawanych lub lutowanych połączeń jest wyższy. W efekcie wybór materiału powinien być elementem decyzji projektowych obejmujących średnice, koszty, trwałość oraz specyfikę źródła ciepła, a nie jedynie reakcją na chwilową oszczędność zakupową.

Przepływ i prędkość w układzie zamkniętym

W układzie zamkniętym utrzymanie równowagi przepływu i prędkości jest fundamentalne dla równomiernego rozkładu ciepła i dla ograniczenia hałasu, dlatego standardowe wytyczne sugerują utrzymanie prędkości w magistralach poniżej około 1,2–1,5 m/s, a w odgałęzieniach nawet poniżej 0,7–1,0 m/s, w zależności od typu instalacji; za wysokie prędkości zwiększają straty ciśnienia, generują stuki i szumy, oraz mogą powodować nadmierne zużycie elementów armatury. Prędkość wpływa także na skuteczność wymiany ciepła — przy zbyt niskich prędkościach wymiana jest ograniczona, przy zbyt wysokich wzrasta opór i koszty pompy, więc celem projektowym jest znalezienie stanu pośredniego, w którym przepływ zapewnia wymaganą moc i minimalne straty. W praktycznym projektowaniu oznacza to policzenie natężeń dla wszystkich scenariuszy pracy, sprawdzenie prędkości w każdej sekcji i dopasowanie średnic tak, aby żadna sekcja nie pracowała poza typowym zakresem komfortowym.

W układzie zamkniętym pompa musi być dobrana do charakterystyki całej instalacji: suma strat liniowych i miejscowych oraz zapotrzebowanie na przepływ definiuje punkt pracy pompy, dlatego projektant dobiera pompę, a następnie ewentualnie koryguje średnice, aby uniknąć pracy pompy stale na krawędzi zakresu, co skraca jej żywotność i zwiększa zużycie energii. Balans hydrauliczny, zawory regulacyjne i separatory powietrza to elementy, które razem z właściwą średnicą tworzą system stabilny i łatwy w obsłudze; bez tych elementów nawet dobrze dobrane średnice mogą nie wystarczyć do zapewnienia równomiernego rozkładu ciepła w budynku. Dlatego podczas projektowania układu zamkniętego trzeba brać pod uwagę dynamiczne zachowanie systemu przy rozruchu, zamykaniu obiegów i zmianach obciążenia, a nie opierać się wyłącznie na statycznych wartościach z tabel.

Prędkość przepływu ma też praktyczny aspekt związany z hałasem i użytkowaniem: rury leżące w stropach czy ścianach nie powinny przenosić stuków i wibracji, które często wynikają z turbulencji przy zbyt dużych prędkościach, a to z kolei wymusza staranne planowanie podpór, kompensacji i trasowania rur, razem z doborem odpowiednich średnic. Warto pamiętać, że równowaga przepływu ułatwia późniejsze uruchomienie instalacji i ogranicza potrzebę ingerencji serwisowych, bo dobrze dobrane średnice i poprawnie zbalansowana instalacja rzadziej wymagają korekt i naprawy problemów z hałasem czy nierównomiernym ogrzewaniem. Przy braku doświadczenia lepiej zaplanować delikatny zapas średnicy niż pozostawić system zbyt ciasny — różnicę w kosztach materiału szybko odzyska się w niższych kosztach eksploatacyjnych i mniejszym ryzyku awarii.

Typowe wytyczne: 16–20 mm i 32–40 mm

W większości domowych schematów instalacji CO panuje prosty standard: odgałęzienia do grzejników 16–20 mm, natomiast magistrale zasilające 32–40 mm — to reguła wynikająca z doświadczenia i z bilansu hydraulicznego, bo takie zestawienie pozwala pogodzić koszty materiału z komfortem ogrzewania; 16–20 mm wystarcza na pojedyncze grzejniki i krótkie gałęzie, a 32–40 mm zapewnia niskie prędkości i umiarkowane straty na dłuższe trasy i większe moce. Te przedziały pojawiają się w tabelach referencyjnych i są szeroko stosowane, lecz zawsze trzeba je doprecyzować dla konkretnego projektu: liczba kondygnacji, długości tras, ilość kolanek i typ grzejników wpływają na to, czy trzymać się 16 mm, czy przejść na 20 mm na krótkim odcinku. W praktyce oznacza to, że choć reguły 16–20 i 32–40 są dobrym startem, projekt wymagający dokładności wymaga obliczeń i ewentualnych korekt.

Przykłady zastosowań: mały domek o zapotrzebowaniu 12–18 kW — magistrala DN 32, kolektory DN 25 i odgałęzienia DN 16–20; średniej wielkości dom 25–45 kW — magistrala DN 40, rozgałęzienia DN 25 i gałęzie do grzejników DN 20; większe instalacje lub wielorodzinne obiekty wymagają indywidualnych obliczeń, często sięgających po DN 50 i więcej w głównych ciągach. Przy takich rekomendacjach warto pamiętać o marginesie: lepiej zaprojektować nieco większą magistralę niż mierzyć się z koniecznością wzmacniania pompy albo przeróbek przy modernizacji. Warto także pamiętać o estetyce i praktyczności prowadzenia rur — większe średnice wymagają większych przepustów i bardziej skomplikowanych obejść przy przejściach przez przegrody.

Jeżeli planujesz modernizację istniejącej instalacji, sprawdź najpierw rzeczywiste straty na fragmentach, które chcesz zastąpić, bo często wystarczy przemyślane poszerzenie wybranych odcinków zamiast kompletnej wymiany systemu; w wielu przypadkach dopasowanie jednego odcinka zasilającego do nowych wymagań rozwiązuje problem nierównomiernego ogrzewania bez wielkiego remontu. Podsumowując, zakres 16–20 mm oraz 32–40 mm to solidna podstawa projektowa, ale każdy przypadek wymaga uwzględnienia lokalnych parametrów hydraulicznych, długości i układu instalacji, a także planów rozbudowy.

Konsultacje z ekspertem i standardy branżowe

Konsultacja z doświadczonym projektantem lub instalatorem ma sens zawsze wtedy, gdy instalacja ma nietypowe warunki — długie trasy, duże różnice wysokości czy skomplikowane rozdzielacze — bo tylko pełne obliczenia hydrauliczne i porównanie z charakterystyką pompy pozwolą uniknąć kosztownych poprawek; projektant zweryfikuje przewidziane średnice, oceni konieczność kompensacji cieplnej oraz dobierze armaturę do równoważenia przepływów. Standardy branżowe i tabele referencyjne dostarczają punktów odniesienia, lecz warto je traktować jako punkt wyjścia, nie jako wyrocznię, ponieważ każdy budynek i każde źródło ciepła mają swoją specyfikę, a instalacja musi być dostosowana do rzeczywistych warunków. Konsultacja jest też przydatna, gdy planujesz integrację z pompą ciepła, bo niskotemperaturowe systemy mają inne optima przepływu i średnic niż tradycyjne kotły wysokotemperaturowe.

W trakcie konsultacji poproś o analizę kilku scenariuszy obciążenia (sezon letni, zimowy szczyt, sytuacja po modernizacji) oraz o wykresy charakterystyki pompy w odniesieniu do sumy strat instalacji, bo to daje jasny obraz, czy dobrane średnice i wybrana pompa będą współgrać. Sprawdź też, czy projektant uwzględnił możliwość regulacji hydraulicznej i lokalizacji zaworów równoważących, bo to ułatwia późniejsze uruchomienie i serwis, oraz czy przewidziano rezerwę na ewentualne rozbudowy instalacji. Dokumentacja powinna zawierać zestawienia średnic i długości oraz orientacyjne straty, co pozwala inwestorowi porównać koszty i ryzyka różnych wariantów rozwiązania.

Podsumowując, projektowanie średnic to więcej niż odczytanie tabeli: to analiza przepływów, prędkości, strat ciśnienia, materiałów i kosztów, połączona z planem eksploatacji i serwisu, a współpraca z ekspertem minimalizuje ryzyko kosztownych błędów; prosta reguła brzmi: planuj system z myślą o elastyczności i równowadze hydraulicznej, a nie o możliwie najniższym koszcie początkowym. Jeśli budżet jest napięty, warto zaplanować etapy modernizacji i trzymać się solidnych reguł doboru średnic, aby nie stawać przed koniecznością kosztownych poprawek przy pierwszym uruchomieniu.

Schemat instalacji CO – średnice rur: Pytania i odpowiedzi

-

Jak dobrać średnice rur w schemacie instalacji CO dla kotła i rozdzielacza?

Dobór przekrojów zależy od zapotrzebowania na moc cieplną, długości i rozmieszczenia obiegu oraz odgałęzień do grzejników. Z reguły stosuje się większą średnicę na głównych odcinkach zasilających (np. 32–40 mm) i mniejsze średnice na odgałęzieniach do grzejników (np. 16–20 mm). Należy uwzględnić moc kotła/źródła ciepła, liczebność odbiorników i charakterystykę rozdzielacza, aby zapewnić równomierny przepływ i akceptowalne straty ciśnienia.

-

Dlaczego zbyt małe średnice zwiększają zużycie energii i hałas?

Zbyt małe przekroje powodują większy opór przepływu, co podnosi ciśnienie hydraulicze i pracę pompy. To generuje hałas, zwiększa straty energii i ryzyko nierównomiernego rozkładu ciepła. Większe średnice z kolei mogą prowadzić do kosztów instalacji i nieefektywnego przepływu, jeśli nie są dopasowane do obciążenia.

-

Czy materiał rur wpływa na wybór średnic?

Tak. Rury PEX, PEX-AL-PEX, miedź czy stal mają różne właściwości tarcia i elastyczności. Wybór materiału wpływa na praktyczny zakres dostępnych średnic oraz łatwość montażu i koszty, przez co trzeba dostosować średnice do charakterystyki materiału i długości obiegu.

-

Jakie są typowe wartości średnic w instalacjach domowych?

Typowo: odgałęzienia do grzejników 16–20 mm, a główne odcinki zasilające 32–40 mm, zależnie od mocy i długości obiegu. W układzie zamkniętym obowiązuje równowaga przepływu i prędkości, aby ograniczyć straty ciśnienia i zapewnić równomierne oddawanie ciepła.