Pomiary elektronarzędzi co ile? Kontrole i zasady BHP 2025

Zastanawiasz się, pomiary elektronarzędzi co ile należy wykonywać, aby Twoja praca była bezpieczna, efektywna, a przede wszystkim zgodna z przepisami? To kluczowe pytanie, które spędza sen z powiek wielu pracodawcom i fachowcom. Odpowiedź jest prosta i jednoznaczna: pomiary elektronarzędzi należy przeprowadzać regularnie.

- Kategorie użytkowania elektronarzędzi a zakres pomiarów

- Zakres badań bieżących elektronarzędzi

- Zakres badań okresowych elektronarzędzi

- Pomiary po zdarzeniach wpływających na bezpieczeństwo elektronarzędzi

- Najczęściej Zadawane Pytania (Q&A) dotyczące Pomiarów Elektronarzędzi

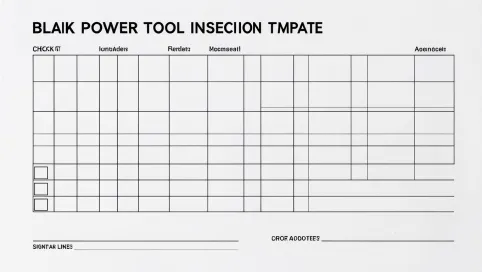

| Rodzaj Usterki | Procent Wykrytych Uwag (Narzędzia Pow. 2 lat) | Najczęściej Spotykane Narzędzia | Szacowany Koszt Naprawy (PLN) |

|---|---|---|---|

| Uszkodzona izolacja przewodu zasilającego | 35% | Wiertarki, szlifierki kątowe | 50-150 |

| Niesprawny wyłącznik bezpieczeństwa | 20% | Piły tarczowe, wyrzynarki | 80-200 |

| Brak ciągłości uziemienia | 15% | Wszystkie narzędzia klasy I | 40-100 |

| Zbyt wysoki prąd upływu | 10% | Urządzenia z elektroniką (np. spawarki inwertorowe) | 150-500+ |

| Uszkodzone zabezpieczenia termiczne | 5% | Szlifierki, nagrzewnice | 100-300 |

Kategorie użytkowania elektronarzędzi a zakres pomiarów

Kiedy myślimy o pomiarach elektronarzędzi, często wpadamy w pułapkę myślenia, że każde narzędzie, od wiertarki po piłę spalinową, jest traktowane tak samo. Nic bardziej mylnego! Podejście "jeden rozmiar dla wszystkich" w kwestii bezpieczeństwa elektronarzędzi to przepis na katastrofę, jak garnitur szyty na oko, który albo wisi, albo pęka w szwach. Nasze wieloletnie doświadczenie, zarówno z perspektywy praktyka, jak i analityka, nauczyło nas, że kluczowe jest rozróżnienie na kategorie użytkowania. To właśnie ta segmentacja pozwala na precyzyjne określenie, jakie pomiary eksploatacyjne narzędzi są niezbędne, i w jakim zakresie, aby narzędzie nie stało się ukrytą bombą zegarową w rękach pracownika. Istnieją trzy podstawowe kategorie użytkowania elektronarzędzi, które decydują o ich nadzorze: intensywne, sporadyczne i specjalistyczne. Narzędzia intensywnie użytkowane, czyli te, które pracują "na trzy zmiany", często w trudnych warunkach – na przykład w ciągach produkcyjnych, na budowach czy w zakładach przemysłowych – wymagają najbardziej rygorystycznego reżimu kontrolnego. Można to porównać do zawodnika Formuły 1, którego bolid jest sprawdzany przed i po każdym treningu oraz wyścigu. Ryzyko awarii jest tu wprost proporcjonalne do częstotliwości i intensywności użycia, a jej skutki mogą być daleko idące, generując nie tylko koszty naprawy, ale przede wszystkim przerwy w produkcji i, co gorsza, wypadki. Dla narzędzi sporadycznie użytkowanych, takich jak wiertarki w biurze, piły do cięcia drewna w małym warsztacie czy szlifierki używane raz na kwartał do drobnych poprawek, podejście może być nieco bardziej elastyczne. Nie oznacza to jednak, że są one zwolnione z obowiązku badań bieżących i okresowych. Tutaj analogią może być samochód osobowy używany głównie do dojazdów do pracy – przeglądy są rzadsze niż w samochodzie ciężarowym, ale nadal obligatoryjne. Bagatelizowanie nawet rzadko używanych narzędzi to jak gra w rosyjską ruletkę z własnym bezpieczeństwem i portfelem. Wyobraźmy sobie hydraulika, który raz na rok używa piły do rur – brak jej regularnego przeglądu może sprawić, że w krytycznym momencie narzędzie zawiedzie, generując nie tylko stres, ale i dodatkowe koszty czy opóźnienia w projekcie. Narzędzia specjalistyczne, choć często używane rzadko, wymagają szczególnego nadzoru ze względu na specyfikę ich zastosowań i potencjalne zagrożenia. Myślmy tu o narzędziach diagnostycznych, pomiarowych czy precyzyjnych narzędziach montażowych w przemyśle lotniczym. Choć mogłoby się wydawać, że "skoro leżą i się nie zużywają", to nie ma sensu ich sprawdzać – to mylne myślenie. Ich awaria może prowadzić do poważnych błędów produkcyjnych, a nawet do utraty zaufania klienta. To jest jak ze specjalistycznym sprzętem medycznym – jest używany w wyjątkowych sytuacjach, ale od jego precyzyjnego działania zależy życie pacjenta. W takich przypadkach czasookresy wykonywania badań często są dyktowane nie tylko przez normy ogólne, ale również przez bardzo szczegółowe zalecenia producenta, a nawet wewnętrzne regulaminy zakładowe. Przykładem mogą być urządzenia do pomiaru izolacji w instalacjach wysokiego napięcia, które ze względu na precyzję i potencjalne konsekwencje błędu, muszą być kalibrowane i badane z zegarmistrzowską dokładnością. Podsumowując, rozsądne i strategiczne podejście do klasyfikacji elektronarzędzi ze względu na ich sposób użytkowania to pierwszy krok do stworzenia efektywnego i bezpiecznego systemu nadzoru. Nie da się ukryć, że to wymaga wysiłku i analizy, ale, jak to mówią, lepiej dmuchać na zimne. Czy zaryzykowałbyś podróż samolotem, w którym nie sprawdzano silników, bo "przecież ostatnio latał"? Nie sądzę. Dlaczego więc ryzyko związane z elektronarzędziami ma być traktowane inaczej? Niezależnie od kategorii, jedno jest pewne: brak regularnych pomiarów to otwieranie drzwi do potencjalnych problemów, których skutki mogą być zarówno finansowe, jak i ludzkie.Zakres badań bieżących elektronarzędzi

Bieżące badania elektronarzędzi to, bez ogródek, podstawa bezpieczeństwa i punkt wyjścia dla każdej profesjonalnie zarządzanej firmy, która dba o swoich pracowników i jakość pracy. To jest ten moment, kiedy mówimy "Sprawdzam!", zanim narzędzie trafi w ręce pracownika. Nie możemy tu mówić o jakiejś luźnej "inspekcji wzrokowej" czy, co gorsza, o przekonaniu, że "skoro wczoraj działało, to i dziś będzie działać". To nie loteria ani wiara w cuda, ale konkretne, ściśle określone działania, które mają zapewnić, że sprzęt jest w pełni sprawny i bezpieczny. Brak uwagi na tym etapie to jak jazda samochodem z odkręconymi kołami – prędzej czy później musi się to źle skończyć. Zakres badań bieżących obejmuje kilka kluczowych aspektów, które powinny być weryfikowane każdorazowo, czyli dosłownie "przed i po" wydaniu narzędzia do eksploatacji. Wyobraźmy sobie narzędziownię, gdzie pracownik podchodzi po wiertarkę. To nie może być tylko kwestia jej podania, ale przemyślanego, szybkim ale dokładnym, przeglądu. Pierwszym elementem jest oczywiście sprawdzenie zewnętrznego stanu technicznego – czy przewód zasilający nie ma przetarć, czy izolacja jest nienaruszona, czy wtyczka nie jest uszkodzona. To niczym szybki rzut oka na opony w samochodzie, zanim ruszysz w trasę – proste, a ratuje życie. Uszkodzenia mechaniczne obudowy, widoczne pęknięcia czy braki to czerwone lampki, które absolutnie uniemożliwiają wydanie narzędzia. Nie ma tu miejsca na "trochę pęknięte", "klejone taśmą" czy "tylko delikatnie naruszone". To musi być perfekcyjnie sprawne, w końcu to bezpieczeństwo ludzi, nie fantazja. Drugim, równie istotnym elementem, jest weryfikacja poprawności działania wszystkich ruchomych części oraz zabezpieczeń mechanicznych. Czy włącznik działa bez zarzutu, czy blokada przypadkowego uruchomienia jest sprawna, czy uchwyt narzędziowy pewnie trzyma osprzęt? Pamiętam przypadek z jednej z fabryk, gdzie piła tarczowa została wydana z niesprawnym wyłącznikiem bezpieczeństwa. Skutek? Poważne skaleczenie ręki, mnóstwo papierkowej roboty, kontrola Państwowej Inspekcji Pracy i wyrok. I to wszystko z powodu lenistwa lub ignorancji. Człowiek ma swoje naturalne odruchy obronne, ale elektronarzędzie, kiedy zawiedzie, staje się bezlitosne. Ponadto, badanie stanu technicznego bieżące to również kontrola czystości i konserwacji. Elektronarzędzia, zwłaszcza te używane w trudnych warunkach (np. zapylone, wilgotne), powinny być regularnie czyszczone z kurzu, smarów czy resztek materiału. To nie tylko kwestia estetyki, ale przede wszystkim efektywności chłodzenia i ryzyka zwarcia. Ile razy widzieliśmy szlifierki, które dymiły jak stary parowóz, bo wentylacja była zapchana do granic możliwości? Brak odpowiedniej konserwacji, to nic innego jak samobójstwo sprzętu, a co za tym idzie – zwiększone ryzyko awarii i wypadku. A przecież nikomu nie zależy, by sprzęt zajeżdżać jak przysłowiowego woła roboczego do upadłego, bo to i generuje niepotrzebne koszty, i stwarza zagrożenie. Wreszcie, kluczowym momentem w bieżących badaniach jest sprawdzenie, czy narzędzie nie nosi śladów nietypowych obciążeń, np. przegrzania, pracy z blokadą, czy upadku. To często po jego zwrocie z pracy narzędziownia staje się miejscem analizy. Wystarczy rzut oka na korpus narzędzia, czy nie ma odbarwień, nietypowych zapachów (spalenizny), czy łożyska nie pracują zbyt głośno. Jeśli narzędzie nosi ślady uszkodzeń, które mogły wpłynąć na jego bezpieczeństwo – takich jak upadek z wysokości, zalanie cieczą czy próby samodzielnej "naprawy" przez nieuprawnione osoby – należy je natychmiast wycofać z użytku i skierować do kompleksowego przeglądu. Tutaj, podobnie jak w medycynie, diagnoza po fakcie może być już spóźniona, ale może uchronić kolejne osoby. Pamiętajmy, że to, co się dzieje z narzędziem w ciągu dnia, jest tak samo ważne, jak jego stan na początku dnia.Zakres badań okresowych elektronarzędzi

Okresowe badania elektronarzędzi to nic innego jak "zdrowotny przegląd" sprzętu, bez którego trudno o długoterminową sprawność i bezpieczeństwo. Nie wystarczy tylko pobieżne spojrzenie; tutaj mówimy o głębszym zanurzeniu się w kondycję techniczną maszyny. To nie jest jednorazowy incydent, ale cykliczne wydarzenie, które należy wpisać w kalendarz firmy z taką samą dbałością, jak terminy płatności czy rozliczeń podatkowych. Jeśli myślicie, że pomiary eksploatacyjne narzędzi ograniczają się do rutynowych oględzin, to grubo się mylicie. To jak z samochodem: codzienne sprawdzanie płynów to jedno, ale regularne przeglądy techniczne w serwisie to zupełnie inny kaliber odpowiedzialności. Zakres badań okresowych jest znacznie szerszy niż w przypadku inspekcji bieżących i obejmuje nie tylko aspekty wizualne, ale przede wszystkim pomiary elektryczne. Najważniejsze z nich to pomiar rezystancji izolacji, który weryfikuje, czy wewnętrzna izolacja przewodów i podzespołów nie jest uszkodzona. Jeśli izolacja "puszcza", narzędzie staje się realnym zagrożeniem porażenia prądem – a przecież nikomu nie życzymy spotkania z takim "kopniakiem". Wyobraźcie sobie narzędzie, którego izolacja z powodu starości lub przegrzania straciła swoje właściwości; staje się wówczas "gorącym ziemniakiem", którego nikt nie chce dotykać. Kolejnym kluczowym pomiarem jest badanie ciągłości uziemienia (dla elektronarzędzi klasy I). To jak z linką bezpieczeństwa dla alpinisty – jeśli uziemienie jest przerwane, w przypadku awarii izolacji prąd może swobodnie przepływać przez ciało użytkownika, zamiast zostać odprowadzony do ziemi. Ileż to razy słyszy się o awariach w zakładach, gdzie okazało się, że uziemienie "w teorii" było, a "w praktyce" dawno go szlag trafił. Brak tego zabezpieczenia to dosłownie stawianie na loterii, której stawką jest ludzkie życie. Badania wykazują, że wiele elektronarzędzi starszych niż 5 lat, które nie są regularnie sprawdzane, ma problemy z ciągłością uziemienia, co jest zjawiskiem wręcz niedopuszczalnym. W zakres badań okresowych wchodzi również pomiar prądu upływu. To niewidzialny wróg, który może wskazywać na stopniowe uszkodzenie izolacji, nawet jeśli na pierwszy rzut oka niczego nie widać. To jest jak z małą nieszczelnością w rurze – nie widać wielkiej awarii, ale woda powoli, niezauważalnie podmywa fundamenty. Wykrycie nadmiernego prądu upływu pozwala na interwencję zanim dojdzie do poważnej awarii, chroniąc zarówno narzędzie, jak i użytkownika. Zwykle wartości graniczne są ściśle określone w normach, a ich przekroczenie to jasny sygnał, że należy podjąć działania. Dodatkowo, badania okresowe powinny obejmować oględziny wewnętrzne, jeśli to konieczne (np. sprawdzenie stanu komutatora, szczotek, łożysk) oraz testy funkcjonalne pod obciążeniem, które pozwalają ocenić, jak narzędzie zachowuje się w rzeczywistych warunkach pracy. Czasem narzędzie może wydawać się sprawne na „sucho”, ale pod obciążeniem wychodzą na jaw jego słabe strony. Przykładowo, stara wiertarka, która na wolnych obrotach pracuje cicho, pod obciążeniem może wydawać z siebie jęki i zapach palonego oleju, świadczące o zużyciu łożysk czy innych wewnętrznych elementów. To pozwala zdiagnozować potencjalne problemy, zanim staną się one przyczyną poważnej awarii. Całkowite badanie stanu technicznego powinno być udokumentowane w formie protokołu z pomiarów, co stanowi dowód należytej dbałości o bezpieczeństwo i jest niezbędne w przypadku kontroli lub ewentualnych wypadków. Traktowanie tych badań po macoszemu to prosta droga do katastrofy. Pamiętajmy: „co się odwlecze, to nie uciecze” – i w przypadku przeglądu sprzętu, im dłużej zwlekamy, tym większe ryzyko.Pomiary po zdarzeniach wpływających na bezpieczeństwo elektronarzędzi

Życie bywa przewrotne, a w środowisku pracy z elektronarzędziami, zdarzenia losowe są niestety częścią rzeczywistości. Upadek z rusztowania, zalanie, czy nawet zwykła, pozornie niegroźna usterka i naprawa – każde z tych wydarzeń, to czerwona flaga. Ignorowanie ich skutkuje jedynie otwieraniem puszki Pandory, której zawartość bywa kosztowna i niebezpieczna. Pomiary elektronarzędzi co ile to pytanie, które staje się retoryczne, kiedy dochodzi do zdarzenia – wtedy odpowiedź brzmi: "natychmiast!". To nie jest kwestia dobrej woli czy "widzimisię", ale bezwzględna konieczność, która chroni życie i majątek. Traktowanie tego po macoszemu to prosta droga do wypadku, a potem… do kontroli Państwowej Inspekcji Pracy, która, wierzcie mi, nie znosi bylejakości. Kiedy narzędzie doświadczy niefortunnego zdarzenia, takiego jak upadek z wysokości, bezwzględnie należy je wycofać z użytkowania. Upadek, nawet jeśli narzędzie wydaje się nieuszkodzone, może doprowadzić do mikropęknięć w obudowie, uszkodzenia wewnętrznych komponentów, takich jak przewody, układy elektroniczne czy izolacja. Taki "niewidzialny" uszczerbek może z czasem eskalować w poważniejszą awarię, która zaskoczy w najmniej odpowiednim momencie. Czy zaryzykowałbyś jazdę samochodem, który po dachowaniu wygląda „prawie dobrze”? Oczywiście, że nie. Dlaczego więc elektronarzędzia mają być traktowane inaczej? Należy je poddać kompleksowemu badaniu stanu technicznego, które często wychodzi poza standardowe pomiary okresowe i obejmuje demontaż oraz szczegółową inspekcję wewnętrzną. Zalanie lub zawilgocenie to kolejny, często bagatelizowany, czynnik. Woda i prąd to połączenie wybuchowe, które może prowadzić do zwarcia, uszkodzenia izolacji lub, co gorsza, porażenia prądem. Pamiętam historię z budowy, gdzie elektryk, pospieszając się, użył wiertarki, która kilka godzin wcześniej wpadła do kałuży. Skończyło się na tym, że zamiast wiercenia, "prowadził" intensywny "taniec" z prądem, na szczęście bez poważniejszych konsekwencji, ale z mocnym przypływem adrenaliny. Po takim incydencie, narzędzie należy natychmiast odłączyć od zasilania, wysuszyć i skierować do serwisu. Samo wysuszenie to za mało; konieczne są pomiary elektryczne, zwłaszcza rezystancji izolacji i prądu upływu, aby upewnić się, że woda nie spowodowała trwałego uszkodzenia obwodów czy izolacji. W niektórych przypadkach nawet profesjonalne osuszenie i pomiary nie wystarczają – narzędzie może nadawać się tylko na złom. Co równie istotne, każda poważna naprawa, która wiąże się z otwieraniem obudowy narzędzia i ingerencją w jego wewnętrzną konstrukcję, również wymaga przeprowadzenia pełnego zestawu badań okresowych, a nawet testów funkcjonalnych. To jest logiczne, prawda? Jeśli mechanik wymienił silnik w samochodzie, to nie oddaje nam go bez testów drogowych i sprawdzenia wszystkich układów. Podobnie, jeśli narzędzie przeszło wymianę przewodu zasilającego, naprawę włącznika czy wymianę silnika, musimy mieć pewność, że wszystko zostało złożone poprawnie, izolacja nie została naruszona, a wszystkie zabezpieczenia działają jak należy. Zgodnie z dobrymi praktykami, takie badanie powinien przeprowadzić serwisant, który dokonuje naprawy, a protokół z badania powinien być częścią dokumentacji narzędzia. Wreszcie, wszelkie sygnały od użytkowników o nieprawidłowym działaniu narzędzia – na przykład „dziwnie dymi”, „iskrzy”, „silnik szwankuje”, „coś nie działa” – również powinny być impulsem do natychmiastowego wycofania sprzętu z użytku i poddania go pomiarom. Nie można tu działać na zasadzie "może przejdzie" lub "dopóki działa, nie ruszamy". To jest jak sygnały bólu w organizmie – ignorowane, często prowadzą do poważniejszych chorób. Skrupulatne reagowanie na każde zdarzenie wpływające na bezpieczeństwo to nie tylko przestrzeganie przepisów, ale przede wszystkim inwestycja w życie i zdrowie pracowników oraz długą żywotność elektronarzędzi. Bo w końcu, "szkoda zdrowia na byle co, ale sprzętu szkoda jeszcze bardziej".Najczęściej Zadawane Pytania (Q&A) dotyczące Pomiarów Elektronarzędzi

-

Pytanie: Co to są pomiary eksploatacyjne narzędzi i dlaczego są tak ważne?

Pomiary eksploatacyjne narzędzi to systematyczne kontrole stanu technicznego elektronarzędzi, mające na celu zapewnienie ich bezpieczeństwa i prawidłowego funkcjonowania. Są one kluczowe, ponieważ pozwalają wykryć potencjalne usterki i zagrożenia (np. uszkodzoną izolację czy brak uziemienia), zanim doprowadzą one do wypadku, porażenia prądem lub poważnej awarii sprzętu, chroniąc tym samym zarówno użytkowników, jak i pracodawców przed konsekwencjami prawnymi i finansowymi.

-

Pytanie: Jaka jest różnica między badaniami bieżącymi a okresowymi elektronarzędzi?

Zobacz także: Jakie elektronarzędzia najlepsze w 2025 roku? Ranking i poradnik eksperta

Badania bieżące to szybkie, wzrokowe kontrole przeprowadzane każdorazowo przed wydaniem narzędzia do użytku i po jego zwrocie, koncentrujące się na widocznych uszkodzeniach mechanicznych (np. przetarte przewody, pęknięcia obudowy). Natomiast badania okresowe to bardziej kompleksowe testy, wykonywane regularnie (np. co 6 miesięcy, rok), które obejmują specjalistyczne pomiary elektryczne (rezystancja izolacji, ciągłość uziemienia, prąd upływu) oraz szczegółową weryfikację wewnętrznych podzespołów narzędzia, mające na celu wykrycie ukrytych wad i zapewnienie długotrwałego bezpieczeństwa.

-

Pytanie: Jakie są zalecane czasookresy wykonywania badań elektronarzędzi?

Częstotliwość pomiarów elektronarzędzi co ile należy przeprowadzić, zależy od kategorii użytkowania oraz intensywności eksploatacji. Generalnie, dla narzędzi intensywnie użytkowanych, badania okresowe zaleca się przeprowadzać co 6 miesięcy. Dla narzędzi sporadycznie używanych, zazwyczaj co 12 miesięcy. Dodatkowo, niezbędne jest przeprowadzenie pomiarów po każdym zdarzeniu, które mogło wpłynąć na bezpieczeństwo narzędzia, takim jak upadek, zalanie czy naprawa, niezależnie od wcześniejszego harmonogramu.

Zobacz także: Elektronarzędzia do domowego warsztatu: Kompletny poradnik

-

Pytanie: Czy sam mogę przeprowadzić pomiary elektronarzędzi, czy potrzebuję do tego specjalistów?

Badania bieżące, takie jak oględziny wizualne i proste testy funkcjonalne, mogą być przeprowadzone przez przeszkolony personel użytkujący narzędzia lub wydający je w narzędziowni. Natomiast badania okresowe, w tym pomiary elektryczne, wymagają użycia specjalistycznego sprzętu pomiarowego oraz wiedzy i uprawnień elektrycznych (np. SEP) od osoby wykonującej pomiary. Zazwyczaj takie kompleksowe badania zleca się certyfikowanym firmom lub wewnętrznym służbom BHP z odpowiednimi kwalifikacjami, aby zapewnić ich poprawność i zgodność z normami.

-

Pytanie: Co się dzieje, jeśli elektronarzędzie nie przejdzie pozytywnie pomiarów?

Jeśli elektronarzędzie nie spełni wymagań podczas pomiarów bieżących lub okresowych, należy je natychmiast wycofać z użytkowania. W zależności od rodzaju i skali usterki, narzędzie może zostać skierowane do naprawy przez autoryzowany serwis (np. wymiana przewodu, naprawa wyłącznika). Po naprawie konieczne jest ponowne przeprowadzenie wszystkich wymaganych pomiarów, aby upewnić się, że narzędzie jest w pełni sprawne i bezpieczne do ponownego użycia. W przypadku poważnych, nienaprawialnych uszkodzeń lub gdy naprawa jest nieopłacalna, narzędzie należy przeznaczyć do złomowania. Niedopuszczalne jest dalsze używanie niesprawnego elektronarzędzia.