Przegląd Elektronarzędzi Protokół 2025 – Obowiązki i Wymagania

Czy zastanawialiście się kiedyś, co tak naprawdę kryje się pod pojęciem Przegląd elektronarzędzi protokół? To nie jest tylko puste sformułowanie; to kompleksowy system zapewniający bezpieczeństwo, który w skrócie, jest kluczowy dla każdego, kto ma do czynienia z elektronarzędziami. Bez odpowiedniego protokołu, ryzyko wypadków wzrasta wykładniczo, a konsekwencje mogą być tragiczne. To właśnie on stoi na straży bezproblemowego i bezpiecznego działania każdego narzędzia, od wiertarki po szlifierkę kątową, będąc swoistym ubezpieczeniem od nieprzewidzianych zdarzeń.

- Wymogi Prawne i Normatywne Dotyczące Przeglądów Elektronarzędzi

- Kroki Protokolarnego Przeglądu: Wizualna Kontrola i Testy Elektryczne

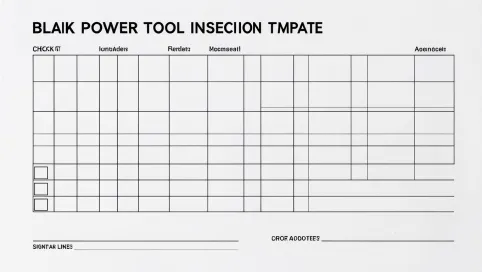

- Dokumentacja i Ewidencja Przeglądów Elektronarzędzi – Najlepsze Praktyki

- Q&A

Dla zobrazowania skali problemu i korzyści płynących z systematycznych przeglądów, warto spojrzeć na dane dotyczące awaryjności narzędzi oraz ich wpływu na bezpieczeństwo. Analizując różne źródła, można zauważyć, że odpowiednio prowadzone przeglądy znacząco redukują liczbę incydentów.

| Rodzaj incydentu | Częstotliwość bez protokołu (na 1000h pracy) | Częstotliwość z protokołem (na 1000h pracy) | Średni koszt uszkodzenia (PLN) |

|---|---|---|---|

| Poranienie | 2.5 | 0.8 | 500 - 5000 |

| Awaria narzędzia | 10.3 | 3.1 | 100 - 1500 |

| Uszkodzenie materiału | 7.9 | 2.0 | 200 - 3000 |

| Opóźnienie w pracy | 4.1 | 0.9 | 300 - 2000 |

Jak widać na podstawie tych danych, inwestycja w regularne przeglądy elektronarzędzi oraz przestrzeganie protokołów to nie tylko kwestia etyki czy wypełnienia obowiązku prawnego. To przede wszystkim mądra strategia zarządzania ryzykiem, która przekłada się na konkretne oszczędności, minimalizację przestojów w pracy oraz, co najważniejsze, ochronę życia i zdrowia pracowników. Każdy pominięty przegląd to tykająca bomba zegarowa, gotowa eksplodować w najmniej odpowiednim momencie. Pamiętajmy, że odpowiedzialność leży po naszej stronie.

Wymogi Prawne i Normatywne Dotyczące Przeglądów Elektronarzędzi

Kwestia wymogów prawnych i normatywnych dotyczących przeglądów elektronarzędzi to fundament, na którym opiera się cała polityka bezpieczeństwa pracy. Nikt z nas nie chciałby, aby nasze narzędzia stały się źródłem niebezpieczeństwa, a już na pewno nie, by z ich powodu ucierpiały osoby z naszego otoczenia. Dlatego prawo polskie, czerpiąc z doświadczeń europejskich, precyzyjnie reguluje ten obszar, stawiając bezpieczeństwo ponad wszystko.

Zobacz także: Jakie elektronarzędzia najlepsze w 2025 roku? Ranking i poradnik eksperta

Podstawą prawną jest przede wszystkim Kodeks pracy, który w artykule 217 jasno określa obowiązek pracodawcy do zapewnienia bezpiecznych i higienicznych warunków pracy, a to w prostej linii przekłada się na konieczność dbania o stan techniczny maszyn i urządzeń, w tym elektronarzędzi. Ale to nie wszystko. Szczegółowe przepisy znajdziemy w rozporządzeniach Ministra Pracy i Polityki Socjalnej, zwłaszcza w Rozporządzeniu w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy z 1997 roku, które w dalszym ciągu stanowi punkt odniesienia dla wielu procedur.

Rozporządzenie to, w sekcji III, szczegółowo opisuje wymagania dotyczące maszyn i innych urządzeń technicznych. Artykuł 58 ust. 1, choć z pozoru ogólnikowy, obliguje pracodawcę do zapewnienia, aby używane maszyny i inne urządzenia techniczne posiadały odpowiednie osłony, urządzenia ochronne i inne zabezpieczenia, a także by były utrzymywane w stanie zapewniającym ich bezpieczne użytkowanie. To właśnie tutaj mieści się obowiązek regularnych przeglądów. Jest to swego rodzaju obietnica, że narzędzie nie zawiedzie w kluczowym momencie, chroniąc zdrowie i życie.

Nie możemy również zapominać o normach europejskich, które mają bezpośrednie zastosowanie w polskim prawodawstwie. Jedną z najważniejszych w kontekście przegląd elektronarzędzi protokół jest Polska Norma PN-EN 62638. Jest to norma szczegółowo opisująca procedury i częstotliwość inspekcji narzędzi przenośnych elektrycznych. Wskazuje ona, że narzędzia z ruchomymi częściami powinny być poddawane regularnym przeglądom w odstępach nie dłuższych niż rok, a w przypadku intensywnego użytkowania, nawet co 3 miesiące. Jest to wyznacznik, który każdy profesjonalista powinien mieć na uwadze. Brak dostosowania się do tych wytycznych to gra z losem, która może mieć daleko idące, nieprzyjemne konsekwencje.

Zobacz także: Elektronarzędzia do domowego warsztatu: Kompletny poradnik

Kary za niezachowanie zgodności z przepisami są dotkliwe. Inspekcja Pracy może nałożyć mandaty, a w skrajnych przypadkach, gdy dojdzie do wypadku, odpowiedzialność karna spada na pracodawcę, a nawet kierownika odpowiedzialnego za stan techniczny urządzeń. Warto pamiętać, że zakres kontroli jest bardzo szeroki – od stanu technicznego po prawidłowość prowadzonej dokumentacji. Czyż to nie wystarczający argument, aby podejść do tematu protokół przeglądu elektronarzędzi z najwyższą powagą?

Pamiętajmy też, że nie jest to tylko kwestia unikania kar. Chodzi o budowanie kultury bezpieczeństwa, w której każdy pracownik czuje się pewnie, wiedząc, że narzędzia, którymi operuje, są sprawne i bezpieczne. Jest to swego rodzaju kredyt zaufania, który zaciągamy u naszych pracowników, dbając o ich zdrowie i życie. Brak odpowiedzialności w tym obszarze to zaniedbanie, które może doprowadzić do tragedii. Właśnie dlatego tak ważne jest, aby te wymogi prawne były nie tylko znane, ale przede wszystkim bezwzględnie przestrzegane.

Kroki Protokolarnego Przeglądu: Wizualna Kontrola i Testy Elektryczne

Przejdźmy teraz do sedna sprawy, czyli do praktycznych kroków, które powinien zawierać protokół przeglądu elektronarzędzi. Nie ma tu miejsca na improwizację, każda czynność musi być przemyślana i wykonana z największą starannością. Mówiąc krótko: precyzja, precyzja i jeszcze raz precyzja! Jak to mówią, "diabeł tkwi w szczegółach", a w tym przypadku te szczegóły mogą zadecydować o czyimś zdrowiu, a nawet życiu.

Zanim w ogóle dotkniemy narzędzia, złota zasada brzmi: ZAWSZE ODCZĄC OD ZASILANIA. To nie jest kwestia wyboru, to jest obowiązek! Niestety, w praktyce zdarzają się pomyłki, które kosztują bardzo wiele. Nigdy nie zapomnę, jak pewien pracownik, z nadmierną pewnością siebie, postanowił "na szybko" sprawdzić kabel w podłączonej wiertarce... Skończyło się na poważnym poparzeniu i nauczce, której nigdy nie zapomni. Więc, powtórzmy, odłącz narzędzie od zasilania, zanim cokolwiek przy nim zrobisz. To tak jakby zamykać za sobą drzwi, wchodząc do lasu: minimalizujesz ryzyko niespodzianek.

Pierwszym etapem jest wizualna kontrola. I tutaj zaczyna się prawdziwa sztuka detektywistyczna. Należy dokładnie obejrzeć każdy centymetr narzędzia. O czym mowa? O obudowie – czy nie ma pęknięć, otarć, ubytków, które mogłyby prowadzić do ekspozycji na wewnętrzne elementy? Dalej, kable – czy są całe, bez przetarć, zagnieceń, nacięć? To właśnie uszkodzenia kabli są jednymi z najczęstszych przyczyn porażeń. Sprawdzamy wtyczki – czy są nieuszkodzone, bez śladów przegrzania, czy piny są proste i czyste? Każda, nawet najmniejsza anomalia, musi zostać odnotowana. Sprawdzenie osłon, uchwytów, włączników – czy działają płynnie, czy nie ma luzów, czy ich kształt i integralność nie są naruszone. Pamiętaj, to jak z samochodem: każda drobna usterka może eskalować do poważnego problemu.

Kolejny etap to testy elektryczne, i tu wchodzimy na teren bardziej zaawansowany. Do ich przeprowadzenia potrzebny jest specjalistyczny sprzęt, tzw. miernik bezpieczeństwa elektrycznego (PAT tester), który jest zdolny do przeprowadzenia szeregu precyzyjnych pomiarów. Co mierzymy? Przede wszystkim:

- Rezystancja izolacji: to jest test, który ma sprawdzić, czy izolacja elektryczna narzędzia skutecznie chroni użytkownika przed porażeniem. Minimalna wartość rezystancji izolacji to zwykle 1 megaom (1 MΩ) dla urządzeń klasy II (z podwójną izolacją) i 0,5 megaoma (0,5 MΩ) dla urządzeń klasy I (z uziemieniem ochronnym). Wyniki poniżej tych wartości oznaczają poważne zagrożenie.

- Rezystancja uziemienia: ten test dotyczy tylko urządzeń klasy I (tych z uziemieniem ochronnym). Mierzymy, czy przewód ochronny (uziemienie) ma niską rezystancję, co oznacza, że prąd zwarcia zostanie bezpiecznie odprowadzony do ziemi. Typowa wartość graniczna to zazwyczaj 0,1 do 0,3 oma (Ω), choć dokładne wartości zależą od długości i przekroju kabla. Wysoka rezystancja to sygnał, że uziemienie może nie zadziałać prawidłowo w razie awarii.

- Badanie ciągłości przewodów ochronnych: jest to uzupełnienie testu rezystancji uziemienia, sprawdza, czy ścieżka uziemienia jest nieprzerwana od wtyczki do wszystkich dostępnych metalowych części narzędzia.

- Badanie prądu upływu: ten test mierzy niewielki prąd, który "ucieka" z obwodu izolowanego. Wysoki prąd upływu może wskazywać na starzenie się izolacji lub jej uszkodzenie, co zwiększa ryzyko porażenia. Typowe wartości graniczne wynoszą od 0,75 mA dla urządzeń klasy II do 3,5 mA dla urządzeń o dużym poborze mocy.

- Sprawność włączników: należy sprawdzić, czy włącznik i wyłącznik działają płynnie i natychmiastowo odcinają zasilanie. Brak płynności lub „lekkie” działanie przełącznika może świadczyć o jego zużyciu, co może prowadzić do niekontrolowanego uruchomienia się narzędzia.

Wszystkie wyniki pomiarów, zarówno te wizualne, jak i elektryczne, muszą zostać rzetelnie odnotowane w protokole. Jeśli którekolwiek z badań zakończy się negatywnym wynikiem, narzędzie należy natychmiast wycofać z użytku, oznakować jako niesprawne i przekazać do serwisu. To nie jest sugestia, to jest obowiązek! Pamiętaj, odpowiedzialność za niesprawne narzędzie leży po stronie osoby odpowiedzialnej za jego dopuszczenie do pracy. Czy naprawdę warto ryzykować, bo to "tylko drobna usterka"? Nigdy. Taka "drobna usterka" może zmienić życie.

Każdy przegląd elektronarzędzi protokół jest jak recepta – musi być precyzyjny i niezawodny. Tylko w ten sposób można zapewnić bezpieczeństwo wszystkim użytkownikom. Nie ma tu miejsca na "przymknięcie oka" na cokolwiek. Każde narzędzie jest tak sprawne, jak najsłabsze ogniwo w jego konstrukcji, a to ogniwo powinno być regularnie kontrolowane i, w razie potrzeby, naprawiane.

Dokumentacja i Ewidencja Przeglądów Elektronarzędzi – Najlepsze Praktyki

Kiedy mówimy o bezpieczeństwie w pracy z elektronarzędziami, często skupiamy się na samych narzędziach, ich stanie technicznym czy procedurach przeglądowych. Ale jest jeden element, który, choć często niedoceniany, jest absolutnie kluczowy – dokumentacja i ewidencja przeglądów elektronarzędzi. To jest nasz system zarządzania ryzykiem, swoista księga historii, która pozwala nam śledzić losy każdego narzędzia. Bez rzetelnej dokumentacji nawet najlepiej wykonany przegląd elektronarzędzi protokół jest tylko pustym gestem. To jak prowadzenie samochodu bez karty pojazdu – niby jedzie, ale w razie kontroli lub awarii masz poważny problem.

Dlaczego ta dokumentacja jest tak istotna? Po pierwsze, stanowi ona dowód na to, że spełniamy wymogi prawne i normatywne. W razie kontroli Państwowej Inspekcji Pracy, to właśnie na jej podstawie inspektor oceni, czy firma dba o bezpieczeństwo. Brak odpowiednich zapisów to prosta droga do mandatów, a nawet poważniejszych konsekwencji prawnych, szczególnie gdy dojdzie do wypadku. To nasza tarcza, chroniąca nas przed zarzutami o niedbalstwo.

Po drugie, i co chyba najważniejsze, dokumentacja pozwala nam na bieżąco monitorować stan techniczny elektronarzędzi. Czy dane narzędzie wymaga częstszych przeglądów? Czy jego awaryjność jest wyższa niż innych egzemplarzy tego samego typu? Czy pojawiają się powtarzające się usterki? Dobrze prowadzona ewidencja daje nam jasny obraz sytuacji, umożliwiając szybkie reagowanie i podejmowanie świadomych decyzji o naprawie, wymianie czy nawet wycofaniu z użytkowania danego sprzętu. To jest jak cyfrowa historia choroby, która pozwala nam przewidywać i zapobiegać, zanim problem się zaostrzy.

Co zatem powinna zawierać prawidłowo prowadzona dokumentacja przeglądów? Przede wszystkim dla każdego narzędzia powinna zostać utworzona indywidualna karta. To swoisty "paszport" narzędzia, w którym znajdą się wszystkie kluczowe informacje. O czym mowa? Odpowiemy na to pytanie konkretnymi danymi:

- Unikalny numer identyfikacyjny narzędzia: Bez tego narzędzie jest anonimowe. Proste, prawda? Ten numer jest przypisany tylko do danego sprzętu.

- Data zakupu i wprowadzenia do użytku: Wskazuje na "wiek" narzędzia, co może pomóc w ocenie jego zużycia.

- Producent, model, numer seryjny: Umożliwia precyzyjną identyfikację sprzętu.

- Określenie miejsca użytkowania lub przypisania do konkretnego pracownika/zespołu: Pomocne w monitorowaniu intensywności eksploatacji i odpowiedzialności.

- Pełna historia przeglądów:

- Data każdego przeglądu.

- Rodzaj przeglądu (np. okresowy, po naprawie).

- Wyniki wizualnej kontroli (opis usterek, np. "uszkodzona izolacja przewodu zasilającego", "luźny włącznik").

- Szczegółowe wyniki testów elektrycznych (konkretne wartości rezystancji izolacji, uziemienia, prądu upływu, itp. – te dane muszą być precyzyjne!).

- Ocena stanu technicznego (np. "sprawne", "wymaga naprawy", "wycofane z użytku").

- Podpis osoby przeprowadzającej przegląd i jej uprawnienia: Konieczne dla wiarygodności i odpowiedzialności.

- Termin kolejnego przeglądu: Jasne wskazanie, kiedy narzędzie powinno ponownie trafić na przegląd.

- Historia napraw i modyfikacji: Każda interwencja w narzędzie, od wymiany szczotek po kompleksową naprawę silnika, musi zostać odnotowana.

- Data wycofania z użytku/złomowania: Aby wiedzieć, kiedy narzędzie zakończyło swój żywot w firmie.

Jak widać, to nie jest tylko zbiór losowych dat. To kompleksowy obraz "życia" narzędzia w firmie. Jeśli chodzi o formę prowadzenia tej ewidencji, możliwości są różne. Tradycyjne papierowe karty pracy mogą być stosowane w mniejszych firmach, ale wymagają dużej dyscypliny i łatwo o zgubienie czy zniszczenie dokumentów. Moje własne doświadczenie wskazuje, że elektroniczny system ewidencji to obecnie najlepsze rozwiązanie. Specjalistyczne oprogramowanie do zarządzania zasobami (tzw. Asset Management Systems) czy nawet proste arkusze kalkulacyjne (np. w Google Sheets czy Microsoft Excel) z odpowiednio zaprojektowaną strukturą danych, to znacznie bardziej efektywne podejście.

Dzięki systemom elektronicznym można nie tylko łatwo wyszukiwać dane, ale także generować raporty, ustawiać automatyczne przypomnienia o zbliżających się przeglądach (np. 14 dni przed upływem terminu) i analizować awaryjność poszczególnych modeli czy producentów. To pozwala na proactive, a nie reactive, zarządzanie bezpieczeństwem. Na przykład, jeśli system alarmuje, że w ciągu ostatniego kwartału mieliśmy 20% awarii więcej w przypadku narzędzi konkretnej marki, możemy zastanowić się, czy warto nadal inwestować w te produkty.

Kluczowe jest również miejsce przechowywania dokumentacji. Niezależnie od formy (papierowej czy elektronicznej), dokumenty powinny być przechowywane w miejscu bezpiecznym, z łatwym dostępem dla uprawnionych osób. W przypadku dokumentacji elektronicznej oznacza to regularne tworzenie kopii zapasowych, aby w razie awarii systemu dane nie zostały utracone. Pomyśl o tym, jak o archiwum ważnych umów – nikt nie zostawi ich na biurku, gdzie mogą się zgubić. To samo dotyczy dokumentacji bezpieczeństwa.

Podsumowując, prawidłowe prowadzenie dokumentacji przeglądów to nie tylko biurokratyczny wymóg, to element zarządzania ryzykiem, który ma bezpośrednie przełożenie na bezpieczeństwo i efektywność pracy. Pamiętajmy, że w razie wypadku, pierwszą rzeczą, o którą zapyta inspektor, będzie protokół przeglądu. Brak kompletnej i rzetelnej dokumentacji jest jak chodzenie boso po polu minowym – prędzej czy później spotka nas przykra niespodzianka. Dlatego traktujmy to zadanie z najwyższą powagą.