Przegląd elektronarzędzi: jak często je badać i serwisować

Regularne przeglądy elektronarzędzi to nie fanaberia zarządu, lecz elementarz bezpieczeństwa i racjonalnej gospodarki zasobami. W tekście skupię się na trzech wątkach: jak często wykonywać badania, które parametry elektryczne i mechaniczne należy kontrolować oraz jak harmonogram przeglądów łączyć z polityką utrzymania ruchu i BHP. Podam orientacyjne interwały, przykładowe koszty i konkretne czynności kontrolne, aby ułatwić wdrożenie systemu kontroli.

- Częstotliwość przeglądów narzędzi elektrycznych

- Stan techniczny narzędzi a bezpieczeństwo pracy

- Zakres kontroli: oględziny zewnętrzne i wewnętrzne

- Szkolenia pracowników a skuteczność przeglądów

- Harmonogram przeglądów a środowisko pracy

- Wpływ przeglądów na awaryjność i koszty

- Polityka utrzymania ruchu i praktyki BHP w serwisie

- Przegląd elektronarzędzi co ile

Na wejściu: codzienna kontrola wzrokowa i funkcjonalna, przeglądy okresowe według klasy narzędzi oraz badania pomiarowe rezystancji i prądu upływu w określonych odstępach. Wyjaśnię też, które urządzenia wymagają częstszej inspekcji ze względu na środowisko pracy, intensywność użytkowania i wymagania norm. Tekst ma pomóc menedżerowi oraz osobie technicznej w planowaniu i dokumentowaniu badań.

Częstotliwość przeglądów narzędzi elektrycznych

Kluczowe informacje: częstotliwość przeglądów zależy od klasy narzędzia, producenta i warunków pracy. Standardowy model to: kontrola wzrokowa przed użyciem codziennie, prosty test funkcjonalny co miesiąc, badania okresowe z pomiarami elektrycznymi co 3, 6 lub 12 miesięcy. Narzędzia pracujące w warunkach mokrych, zapylonych lub na zewnątrz wymagają interwału krótszego — często 3–6 miesięcy.

Orientacyjne widełki kosztów dla badań okresowych są następujące: podstawowe badanie jednego urządzenia z pomiarami (rezystancja izolacji, rezystancja przewodu ochronnego, pomiar prądu upływu, test funkcjonalny) to zwykle 30–150 zł za sztukę; przy zleceniu partii 20–200 sztuk cena za sztukę spada do 10–50 zł. Dla warsztatu z 50 narzędzi roczny koszt badań może wynieść od 500 do 4 000 zł — orientacyjnie i zależnie od zakresu.

Zobacz także: Jakie elektronarzędzia najlepsze w 2025 roku? Ranking i poradnik eksperta

Jak krok po kroku ustalić częstotliwość? Prosty algorytm wygląda tak:

- Spis urządzeń z klasyfikacją (klasa I/II, zasilanie, rodzaj pracy).

- Ocena intensywności (godziny/dzień) i warunków (pył, wilgoć, temperatura).

- Przypisanie interwału: codziennie/1 mies./3 mies./6 mies./12 mies.

- Zadeklarowanie odpowiedzialnej osoby i wpisanie dat kolejnych badań do harmonogramu.

Stan techniczny narzędzi a bezpieczeństwo pracy

Stan techniczny elektronarzędzi bezpośrednio przekłada się na ryzyko urazu i awarii. Uszkodzona izolacja, pęknięta obudowa, poluzowane osłony lub zerwane uchwyty zwiększają prawdopodobieństwo porażenia prądem lub mechanicznego urazu. Dlatego każdy wykryty defekt powinien skutkować natychmiastowym wycofaniem urządzenia z eksploatacji i zgłoszeniem do serwisu.

W zakresie parametrów elektrycznych kluczowe pomiary to rezystancja izolacji, rezystancja przewodu ochronnego oraz pomiar prądu upływu obwodu. Orientacyjne wartości graniczne: rezystancja izolacji zwykle ≥ 1 MΩ (przy napięciu testowym 500 V DC), rezystancja przewodu ochronnego często powinna być mniejsza niż ~0,3 Ω, a prąd upływu — zgodny z wymaganiami norm i instrukcji producenta. Należy zawsze odwołać się do obowiązujących norm i dokumentacji urządzenia.

Zobacz także: Elektronarzędzia do domowego warsztatu: Kompletny poradnik

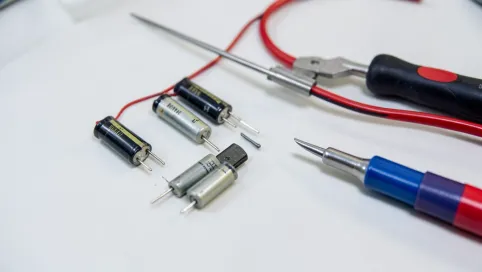

Równie ważne są części mechaniczne: osłony tarcz tnących, stan szczotek silnika, luz łożysk, mocowania przewodów. Szczotki silnika komutatorowego warto wymienić, gdy ich długość spadnie poniżej 3–4 mm; koszt nowego kompletu szczotek orientacyjnie 20–60 zł. Zaniedbania w tych obszarach prowadzą do przegrzania, iskrzenia i szybszego zużycia armatury.

Zakres kontroli: oględziny zewnętrzne i wewnętrzne

Oględziny zewnętrzne to codzienny obowiązek operatora i obejmują kontrolę przewodu, wtyczki, obudowy, osłon i oznakowań. W trakcie tej kontroli szukamy pęknięć, nacięć, śladów przegrzania, poluzowanych elementów oraz obecności czynników korozyjnych. Proste testy funkcjonalne (uruchomienie, sprawdzenie hamulca, regulacji obrotów) uzupełniają ocenę wizualną.

Oględziny wewnętrzne i pomiarowe wymagają użycia mierników: miernik rezystancji izolacji (megger), miernik rezystancji przewodu ochronnego, oraz ewentualnie przyrząd do pomiaru prądu upływu i testów obwodu. Badania te wykrywają uszkodzenia niewidoczne z zewnątrz, np. przebicia izolacji, naruszenia przewodów wewnętrznych czy złe styki. Wyniki badań zapisujemy z datą, wartością i podpisem osoby wykonującej badanie.

| Parametr | Metoda | Wartość graniczna (orient.) |

|---|---|---|

| Rezystancja izolacji | Pomiar 500 V DC | ≥ 1 MΩ |

| Rezystancja przewodu ochronnego | Pomiar ciągłości | ≤ 0,3 Ω |

| Prąd upływu | Pomiar prądu zabronionego | Zgodnie z normą i instrukcją |

Szkolenia pracowników a skuteczność przeglądów

Szkolenia operatorów zwiększają wykrywalność wad podczas kontroli zewnętrznych i podnoszą przestrzeganie procedur BHP. Program szkolenia powinien obejmować instruktaż wstępny przy zatrudnieniu oraz odświeżenie raz do roku, a krótkie rozmowy instruktażowe (toolbox talk) co miesiąc ułatwiają utrzymanie standardów. Dobrą praktyką jest dokumentowanie obecności i zakresu szkolenia wraz z podpisem uczestnika.

Checklistę kontroli przed użyciem warto mieć w widocznym miejscu i uczynić ją obowiązkową dla operatora. Przykładowe punkty listy obejmują: stan przewodu i wtyczki, pewność mocowania części ruchomych, czy osłony chronią przed odłamkami oraz czy narzędzie pracuje bez nadmiernych wibracji. Krótka lista uczy systematyki i skraca czas decyzji o wycofaniu sprzętu.

Rejestracja badań i szkoleń powinna być dostępna przy stanowisku lub cyfrowo, z historią przeglądów i terminami kolejnych. Typowy zapis zawiera identyfikator urządzenia, datę badania, wyniki pomiarów (wartości rezystancji, prądu upływu), rodzaj czynności i podpis serwisanta. Retencję dokumentów można ustawić zgodnie z procedurami firmy, często 2–5 lat, by zapewnić dowód wykonania okresowych badań.

Harmonogram przeglądów a środowisko pracy

Środowisko pracy silnie determinuje interwały przeglądów: prace na zewnątrz, w wilgotnych halach lub tam, gdzie występuje pył kamieniarski, skracają okresy kontrolne. W takich warunkach rekomendowane są badania co 3 miesiące, a w ekstremalnych przypadkach nawet częściej. W czystych, klimatyzowanych warsztatach interwały 6–12 miesięcy zazwyczaj wystarczają.

Przy tworzeniu harmonogramu warto podzielić narzędzia na grupy ryzyka i rozłożyć badania równomiernie w czasie. Przykład praktyczny: jeśli chcemy sprawdzić 60 narzędzi w ciągu roku, można zaplanować 5 narzędzi tygodniowo, co daje równomierny przepływ pracy serwisu. Taka metoda minimalizuje nagromadzenie zadań i pozwala na szybką reakcję przy wykryciu masowych usterek.

Integracja harmonogramu z kalendarzem utrzymania ruchu oznacza, że przeglądy elektronarzędzi wpisuje się razem z konserwacją maszyn i przeglądami stanowisk. Odpowiedzialność za realizację powinna być przypisana osobie lub zespołowi, a terminy widoczne w systemie z przypomnieniami. Dzięki temu unikniemy sytuacji, gdy ważne badania zostają przeoczone z powodu natłoku pilnych napraw.

Wpływ przeglądów na awaryjność i koszty

Przeglądy okresowe obniżają awaryjność i koszty napraw poprzez wykrycie drobnych usterek zanim przekształcą się w poważne uszkodzenia. Prosty rachunek: badanie jednego narzędzia kosztuje ~50 zł rocznie, a godzina przestoju produkcyjnego może kosztować 500–2 000 zł; zapobieżenie choćby jednemu dłuższemu przestojowi zwraca inwestycję. Dla floty 50 narzędzi roczny budżet 2 500 zł może zatem chronić przed jedną większą awarią o znacznych konsekwencjach.

Koszty części eksploatacyjnych i napraw orientacyjnie: szczotki 20–60 zł, wymiana łożysk 80–250 zł, przewinięcie wirnika 200–800 zł, wymiana ogniwa akumulatorowego 200–500 zł. Części te w większości przypadków są tańsze niż konsekwencje awarii krytycznego narzędzia w kluczowym zadaniu. Regularna wymiana zużytych części wydłuża okres eksploatacji urządzenia i zmniejsza ryzyko poważnych napraw.

Kontrola i konserwacja wpływają też na wartość rezydualną sprzętu — narzędzie serwisowane traci mniej na wartości przy odsprzedaży. Przykład: w warsztacie w którym narzędzie kosztowało 600 zł, wydłużenie użytkowania z 3 do 5 lat przez serwisowanie zmniejsza średni roczny koszt amortyzacji z 200 zł do 120 zł. To kolejny argument liczbowy, który ułatwia decyzje budżetowe.

Polityka utrzymania ruchu i praktyki BHP w serwisie

Polityka utrzymania ruchu powinna łączyć harmonogramy badań z procedurami BHP tak, by przeglądy były częścią codziennego rytuału. W praktyce oznacza to jednolite formularze zgłoszeń, jasne kryteria wycofania sprzętu oraz procedury zatwierdzania napraw. Audyty wewnętrzne co 6–12 miesięcy pomagają w weryfikacji skuteczności systemu.

Praktyczne narzędzia to etykiety „OK/DO NAPRAWY”, rejestr narzędzi z datami następnych badań oraz polityka lockout-tagout przy naprawach. Po wykryciu usterki narzędzie powinno otrzymać etykietę wyłączenia z eksploatacji oraz odnotowanie w systemie z informacją o przewidywanym terminie naprawy. Taka procedura ogranicza przypadkowe użycie uszkodzonych urządzeń i chroni pracowników.

Warto mierzyć skuteczność polityki przez proste KPI: odsetek narzędzi z aktualnym badaniem (cel ≥ 95%), liczba incydentów związanych z wyposażeniem oraz średni czas przestoju z powodu awarii. Jasne role, procedury i metryki pozwalają optymalizować częstotliwość badań i uzyskać realne oszczędności oraz poprawę bezpieczeństwa pracy.

Przegląd elektronarzędzi co ile

-

Pytanie: Jak często powinny być wykonywane przeglądy i konserwacja elektronarzędzi?

Odpowiedź: Przeglądy powinny być realizowane według systemowego harmonogramu dostosowanego do producenta, intensywności pracy i środowiska. Regularne kontrole zmniejszają ryzyko awarii i przedłużają żywotność narzędzi.

-

Pytanie: Kto odpowiada za organizację przeglądów, szkoleń BHP i dokumentację?

Odpowiedź: Za organizację odpowiada pracodawca. Należy zapewnić odpowiednie szkolenia pracowników i prowadzić kompletną dokumentację przeglądów oraz konserwacji.

-

Pytanie: Jakie elementy składają się na skuteczny przegląd narzędzi?

Odpowiedź: Kontrola stanu technicznego, zabezpieczenia i osłony, izolacja i stan przewodów, stan baterii/akumulatorów, prawidłowe ustawienia, szczelność i ewentualne kalibracje.

-

Pytanie: Co grozi, jeśli przeglądy nie będą prowadzone?

Odpowiedź: Brak przeglądów zwiększa ryzyko wypadków, powoduje przestoje w produkcji, podnosi koszty napraw i skraca żywotność narzędzi.