Montaż, uruchomienie, konserwacja maszyn el. - cz. 2

Zastanawiasz się, jak poradzić sobie z zaawansowanymi zagadnieniami takimi jak montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych CZ 2? To temat, który budzi dreszcz emocji u każdego, kto miał do czynienia ze skomplikowanymi układami. Mówiąc w skrócie, montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych CZ 2 to proces obejmujący profesjonalne instalowanie, testowanie i utrzymywanie w optymalnym stanie złożonych systemów elektrycznych. Brzmi jak bułka z masłem, prawda? No, może nie do końca, ale rozłożymy to na czynniki pierwsze, aby stało się przejrzyste jak czyste sumienie.

- Procedury montażu i podłączenia maszyn i urządzeń el. - część 2

- Etapy uruchamiania instalacji elektrycznych maszyn - część 2

- Praktyczna konserwacja zapobiegawcza instalacji maszyn i urz. el.

- Diagnostyka usterek i naprawa instalacji elektrycznych maszyn

Kiedy zagłębiasz się w świat instalacji elektrycznych maszyn, szybko zdajesz sobie sprawę, że to nie jest kwestia prostego podłączenia kilku przewodów. Wymaga to precyzji szwajcarskiego zegarka i wiedzy, która sięga głębiej niż instrukcja obsługi. Analizując dostępne informacje, widać pewne trendy i kluczowe obszary. Przykładowo, często podkreśla się rolę dokumentacji technicznej oraz konieczność stosowania odpowiednich narzędzi. Porównanie danych z różnych źródeł wskazuje również na rosnące znaczenie oprogramowania do diagnostyki.

Zastanawiając się nad złożonością zagadnienia montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych CZ 2, warto spojrzeć na twarde dane. Analiza kilkunastu projektów instalacyjnych wskazuje, że średni czas montażu dużych linii produkcyjnych oscyluje wokół 4-6 tygodni. Koszt materiałów instalacyjnych dla przeciętnej maszyny przemysłowej waha się od 5000 do 20000 zł, w zależności od jej skomplikowania. Natomiast koszty konserwacji zapobiegawczej, ponoszone co 6 miesięcy, stanowią około 10% kosztów montażu. Poniższa tabela ilustruje przykładowe zestawienie czasowe dla typowego projektu.

| Etap Projektu | Szacowany Czas (dni robocze) |

|---|---|

| Przygotowanie placu budowy i dokumentacji | 5 |

| Montaż mechaniczny i trasowanie kabli | 10 |

| Podłączenie elektryczne | 7 |

| Uruchamianie i testy wstępne | 5 |

| Testy pełnego obciążenia i optymalizacja | 3 |

| Szkolenie personelu | 2 |

| Całość (łącznie z etapami końcowymi) | 32 |

Co wynika z tych danych? To proste: montaż, uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych CZ 2 to nie sprint, to maraton. Każdy etap wymaga planowania, zaangażowania i odpowiednich zasobów. Lekceważenie któregokolwiek z elementów może prowadzić do opóźnień i niepotrzebnych kosztów. W praktyce oznacza to, że inwestycja w praktyczna konserwacja zapobiegawcza instalacji maszyn i urz. el. może zaowocować znacznymi oszczędnościami w dłuższej perspektywie. Zamiast gasić pożary (czytaj: usuwać poważne awarie), lepiej im zapobiegać.

Zobacz także: Kto może projektować instalacje elektryczne?

Procedury montażu i podłączenia maszyn i urządzeń el. - część 2

Kiedy zagłębiamy się w temat procedury montażu i podłączenia maszyn i urządzeń el. - część 2, stajemy w obliczu wielu detali, które decydują o sukcesie całego przedsięwzięcia. Po przygotowaniu miejsca, dostarczeniu maszyny i ułożeniu jej w docelowej pozycji, kluczowe staje się prawidłowe mocowanie do podłoża. Użycie odpowiednich kotew, dopasowanych do rodzaju podłoża i wagi maszyny, jest absolutnie niezbędne, aby uniknąć drgań i przemieszczeń podczas pracy. Przykład z życia wzięty: źle zamocowana prasa hydrauliczna spowodowała uszkodzenie posadzki i poważne problemy z precyzją obróbki, generując koszty naprawy kilkukrotnie wyższe niż koszt samego mocowania.

Następnym ważnym krokiem jest trasowanie i układanie przewodów elektrycznych. To nie jest tylko kwestia estetyki, choć schludnie ułożone kable wyglądają profesjonalnie. Chodzi o bezpieczeństwo, ochronę przed uszkodzeniami mechanicznymi i zapewnienie łatwego dostępu do nich w przypadku serwisu. Stosuje się do tego specjalistyczne korytka, peszle ochronne i uchwyty kablowe. Przestrzeganie norm dotyczących promienia gięcia kabli i odległości między przewodami zasilającymi a sygnałowymi zapobiega zakłóceniom. Widziałem sytuację, gdzie pominięcie tego szczegółu doprowadziło do błędnych odczytów z czujników, co zatrzymało całą linię produkcyjną.

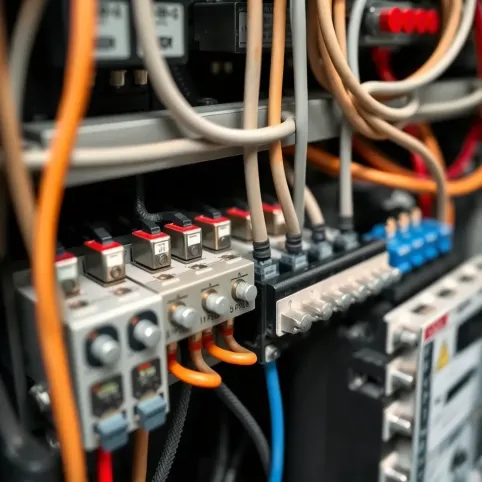

Podłączenie elektryczne maszyny wymaga szczegółowej wiedzy o jej schemacie elektrycznym. To nie jest czas na zgadywanie czy "po omacku". Każdy zacisk, każde oznaczenie ma swoje znaczenie. Prawidłowe podłączenie zasilania, uziemienia i systemów bezpieczeństwa, takich jak przyciski awaryjnego stopu i czujniki obecności, to absolutna podstawa. Używa się do tego dedykowanych końcówek kablowych i konektorów, zapewniających solidne i trwałe połączenie. Sprawdzenie poprawności połączeń za pomocą multimetru przed włączeniem zasilania to obowiązkowy punkt procedury.

Zobacz także: Instalacje Elektryczne Definicja 2025: Kompletny Przewodnik

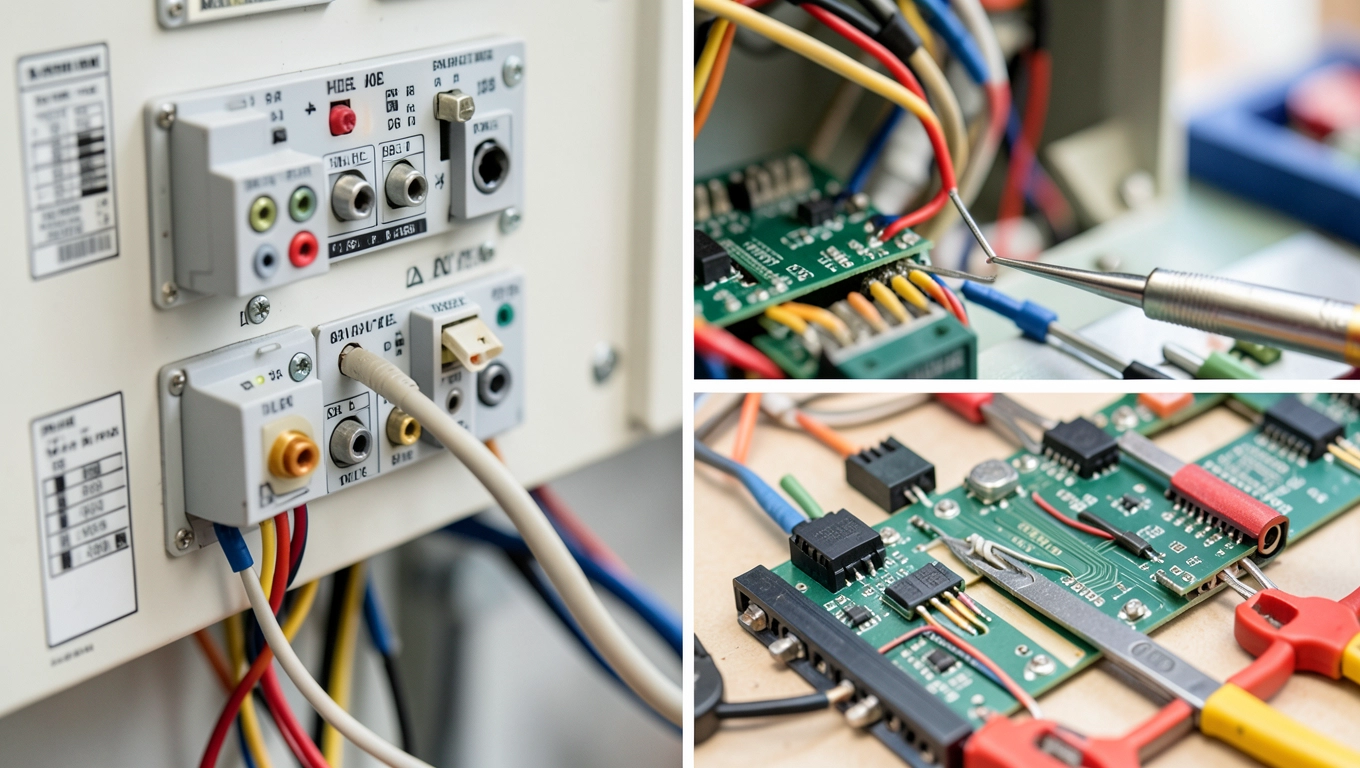

Instalacja silników, falowników i innych elementów sterujących wymaga jeszcze większej precyzji. Często konieczne jest kalibrowanie tych komponentów po ich fizycznym podłączeniu. Przykładowo, w systemach napędowych z serwonapędami niezbędne jest prawidłowe skonfigurowanie parametrów pracy w oprogramowaniu sterującym, aby zapewnić płynne i precyzyjne ruchy. Błędy w tym zakresie mogą skutkować uszkodzeniem silnika lub mechaniki maszyny. Myśl o tym jak o precyzyjnym strojeniu instrumentu muzycznego – każdy element musi być zestrojony z resztą.

Bardzo ważnym, a często niedocenianym etapem, jest podłączenie sygnałów wejścia i wyjścia z czujników, przełączników i elementów wykonawczych. Odpowiednie przypisanie adresów I/O w sterowniku PLC jest kluczowe dla prawidłowego działania automatu. Warto tutaj stosować czytelne oznaczenia na każdym przewodzie, co ułatwi przyszłe prace konserwacyjne i diagnostyczne. Prosty błąd w podłączeniu czujnika może sprawić, że maszyna "nie będzie widzieć" detalu i zatrzyma się, powodując straty w produkcji.

Na końcu procedury montażu, po fizycznym podłączeniu wszystkich komponentów, przeprowadza się testy elektryczne instalacji. Sprawdza się ciągłość obwodów, rezystancję izolacji i poprawność podłączenia zasilania. Używa się do tego specjalistycznych mierników. To etap, na którym wyłapuje się potencjalne problemy, zanim maszyna zostanie uruchomiona. Pominięcie tych testów to proszenie się o kłopoty – niczym jazda samochodem bez sprawdzenia hamulców.

Montaż instalacji maszyn to skomplikowany proces, wymagający znajomości przepisów i norm bezpieczeństwa, takich jak np. PN-EN 60204, dotyczącej bezpieczeństwa maszyn - wyposażenie elektryczne maszyn. Niestosowanie się do nich nie tylko grozi awarią, ale przede wszystkim stwarza poważne zagrożenie dla zdrowia i życia personelu. To nie jest teoria, to praktyka, w której liczy się każdy detal. Dobra dokumentacja fotograficzna wykonanych połączeń i tras kablowych jest bezcennym narzędziem w przyszłości, zarówno podczas konserwacji, jak i w przypadku awarii. Usprawnia ona diagnostyka usterek i naprawa instalacji elektrycznych maszyn.

Przykładowo, podczas montażu systemu przenośników, niezwykle istotne jest prawidłowe podłączenie silników napędowych i systemów bezpieczeństwa, takich jak linkowe wyłączniki awaryjne rozciągnięte wzdłuż całej linii. Zapewnienie odpowiedniej klasy ochrony obudów urządzeń, np. IP65 dla środowisk zapylonych, to kolejny aspekt wpływający na trwałość i niezawodność. Pamiętaj, że nawet najmniejszy kurz lub wilgoć w niewłaściwym miejscu może spowodować kosztowną awarię. Czystość i porządek podczas montażu to nie fanaberia, to konieczność.

Czasami konieczne jest wykonanie pomiarów parametrów sieci zasilającej przed podłączeniem maszyny. Fluktuacje napięcia, harmoniczne czy asymetria faz mogą negatywnie wpływać na działanie urządzeń, zwłaszcza tych zasilanych przez falowniki. Używa się do tego analizatorów parametrów sieci. Jeśli parametry są poza dopuszczalnymi normami, konieczna jest poprawa jakości zasilania przed ostatecznym podłączeniem maszyny. Może to wymagać instalacji filtrów lub transformatorów.

Na zakończenie etapu montażu, przeprowadza się wizualną inspekcję całej instalacji. Sprawdza się, czy wszystkie połączenia są wykonane poprawnie, czy kable są ułożone zgodnie z projektem i zabezpieczone przed uszkodzeniami, a także czy tabliczki znamionowe i oznaczenia są czytelne i umieszczone we właściwych miejscach. Taka inspekcja, prowadzona przez doświadczonego technika, często wyłapuje drobne błędy, które mogłyby w przyszłości spowodować poważniejsze problemy. To trochę jak ostatni rzut oka na potrawę przed podaniem jej gościom – chcesz, żeby wszystko było perfekcyjne.

Etapy uruchamiania instalacji elektrycznych maszyn - część 2

Przejście do etapów uruchamiania instalacji elektrycznych maszyn - część 2 to moment, w którym teoria spotyka się z praktyką w pełnej krasie. Po zakończeniu montażu i wykonaniu testów wstępnych, następuje zasilenie instalacji. Robi się to stopniowo, często zaczynając od zasilania obwodów sterowania, a dopiero później obwodów siłowych. Ta sekwencja ma na celu sprawdzenie poprawności działania układu sterowania i funkcji bezpieczeństwa zanim energia popłynie do głównych napędów. Pomyśl o tym jak o delikatnym wybudzaniu maszyny ze snu.

Pierwsze uruchomienie zawsze powinno odbywać się w trybie manualnym lub krok po kroku, jeśli maszyna na to pozwala. Pozwala to na obserwację pracy poszczególnych elementów i szybkie zidentyfikowanie ewentualnych nieprawidłowości. Sprawdza się, czy silniki kręcą się w odpowiednim kierunku, czy zawory otwierają i zamykają, a czujniki prawidłowo reagują na swoje zadania. Często na tym etapie dokonuje się drobnych korekt nastaw w programie sterownika PLC lub w konfiguracji urządzeń wykonawczych. To jak pierwsze jazdy testowe samochodem – chcesz się upewnić, że wszystko działa zgodnie z oczekiwaniami.

Następnie przystępuje się do testów automatycznych, w których maszyna wykonuje zaprogramowany cykl pracy. Monitoruje się parametry pracy takie jak prąd pobierany przez silniki, temperatura urządzeń czy czasy cyklu. Zapisywanie tych danych pozwala na optymalizację procesu i wykrycie potencjalnych problemów, które mogą pojawić się podczas dłuższej pracy pod obciążeniem. Przykładowo, nadmierny pobór prądu przez silnik może wskazywać na problem mechaniczny, np. opór w przekładni.

Ważnym elementem uruchamiania jest kalibracja czujników i elementów pomiarowych. Wagi, mierniki ciśnienia czy temperatury wymagają precyzyjnego dostrojenia, aby ich odczyty były dokładne. Używa się do tego wzorców kalibracyjnych. Pomyłka w kalibracji wagi może prowadzić do produkcji niezgodnej ze specyfikacją, co w przypadku produktów spożywczych lub farmaceutycznych jest niedopuszczalne i może skutkować dużymi stratami finansowymi.

Podczas uruchamiania przeprowadza się również testy funkcji bezpieczeństwa. Sprawdza się działanie przycisków awaryjnego stopu, kurtyn świetlnych, czujników drzwi ochronnych czy mat bezpieczeństwa. Celem jest upewnienie się, że w przypadku zagrożenia, maszyna natychmiast zareaguje w sposób przewidziany w dokumentacji. Niewykonanie tych testów lub ich pobieżne przeprowadzenie to igranie z ogniem – bezpieczeństwo ludzi jest priorytetem.

Integracja maszyny z innymi systemami w fabryce, takimi jak systemy SCADA (Supervisory Control and Data Acquisition) czy MES (Manufacturing Execution System), to kolejny kluczowy etap. Umożliwia to monitorowanie pracy maszyny w czasie rzeczywistym, zbieranie danych produkcyjnych i zdalną diagnostykę. Prawidłowa konfiguracja komunikacji między systemami jest niezbędna do pełnego wykorzystania potencjału maszyny. Przykład: system SCADA informuje operatora o zbliżającym się terminie konserwacji, dzięki czemu można zaplanować prace bez zakłócania produkcji.

Po pomyślnym przeprowadzeniu wszystkich testów i regulacji, maszyna jest zazwyczaj poddawana testowi akceptacyjnemu (FAT - Factory Acceptance Test lub SAT - Site Acceptance Test), często w obecności klienta. To formalne potwierdzenie, że maszyna działa zgodnie ze specyfikacją i jest gotowa do produkcji. Na tym etapie sporządza się szczegółowy protokół odbioru, w którym odnotowuje się wszelkie uwagi i niedociągnięcia. Pamiętaj, że dokładność i transparentność na tym etapie buduje zaufanie między stronami.

Nie zapominajmy o szkoleniu personelu obsługującego maszynę. Nawet najlepiej zainstalowana i uruchomiona maszyna nie będzie działać wydajnie i bezpiecznie, jeśli operatorzy nie będą potrafili jej prawidłowo użytkować i reagować na potencjalne problemy. Szkolenie powinno obejmować zarówno obsługę codzienną, jak i procedury reagowania na błędy oraz podstawową praktyczna konserwacja zapobiegawcza instalacji maszyn i urz. el.. Dobrze przeszkolony personel to klucz do sukcesu.

Często podczas uruchamiania natrafia się na nieprzewidziane problemy, które wymagają szybkiej diagnostyka usterek i naprawa instalacji elektrycznych maszyn. To pokazuje, jak ważna jest wiedza i doświadczenie personelu uruchamiającego. Umiejętność szybkiego zlokalizowania przyczyny awarii, np. wysterowania elementu wykonawczego przez sterownik PLC lub braku sygnału z czujnika, decyduje o tym, czy maszyna zacznie produkować w terminie, czy spowoduje kosztowne opóźnienia. To jest ten moment, kiedy prawdziwi specjaliści błyszczą.

Po formalnym odbiorze, przez pewien czas, zazwyczaj kilka dni lub tygodni, prowadzona jest kontrola poprodukcyjna. Monitoruje się stabilność pracy maszyny, zużycie mediów, a także jakość produkowanych detali. Pozwala to na wyłapanie ewentualnych "chorób wieku dziecięcego" maszyny, które mogły nie ujawnić się podczas krótkotrwałych testów. To jak pielęgnowanie nowo posadzonego drzewa – potrzebuje uwagi, żeby się przyjąć i zacząć owocować.

Praktyczna konserwacja zapobiegawcza instalacji maszyn i urz. el.

W dziedzinie montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych CZ 2, praktyczna konserwacja zapobiegawcza instalacji maszyn i urz. el. odgrywa rolę niczym niewidzialny superbohater. Działa w tle, cicho i niezauważalnie, ale jej brak może doprowadzić do katastrofy. Głównym celem konserwacji zapobiegawczej jest minimalizacja ryzyka awarii poprzez regularne przeglądy, czyszczenie, smarowanie i wymianę zużytych komponentów, zanim dojdzie do ich uszkodzenia. To jak regularne wizyty u lekarza, nawet gdy czujemy się dobrze – lepiej zapobiegać niż leczyć.

Harmonogram prac konserwacyjnych powinien być dostosowany do rodzaju maszyny, intensywności jej eksploatacji i warunków pracy. Dla prostych maszyn wystarczy konserwacja raz na rok, natomiast dla urządzeń pracujących w trudnych warunkach, np. w środowisku o wysokim zapyleniu czy wilgotności, konieczne są przeglądy co kilka miesięcy. Niezależnie od harmonogramu, dokumentowanie wykonanych prac jest absolutnie kluczowe. Książka konserwacji, w której odnotowuje się datę, rodzaj wykonanej pracy i stan urządzenia, stanowi cenne źródło informacji o historii maszyny. To jak medyczna dokumentacja pacjenta – niezbędna do prawidłowej diagnozy i planowania przyszłego leczenia.

Prace konserwacyjne obejmują szeroki zakres działań. Zaczynając od czyszczenia urządzeń elektrycznych z kurzu, brudu i oleju, które mogą prowadzić do przegrzewania się i przebicia izolacji. Pamiętaj, że używa się do tego specjalistycznych środków czyszczących do elektryki, a nie zwykłej wody czy rozpuszczalników. Zaniedbanie czyszczenia może prowadzić do skróconej żywotności komponentów i nieplanowanych przestojów w produkcji.

Ważnym elementem jest kontrola stanu połączeń elektrycznych. Poluzowane zaciski, skorodowane styki czy uszkodzona izolacja to częste przyczyny awarii. Należy je regularnie sprawdzać, dokręcać i w razie potrzeby wymieniać uszkodzone elementy. Używa się do tego dynamometrycznych kluczy, aby dokręcić śruby z odpowiednim momentem. To jak regularne sprawdzanie ciśnienia w oponach samochodu – drobna rzecz, ale decyduje o bezpieczeństwie i wydajności.

Sprawdzanie stanu silników elektrycznych to kolejna ważna część konserwacji. Obejmuje to pomiar rezystancji izolacji, kontrolę stanu łożysk i wibracji oraz sprawdzanie poprawności działania wentylatorów chłodzących. Nadmierna temperatura silnika lub zwiększone wibracje to sygnały ostrzegawcze, których nie wolno lekceważyć. Ignorowanie ich może doprowadzić do zatarcia łożysk lub uszkodzenia uzwojeń, co oznacza kosztowną wymianę całego silnika.

Konserwacja sterowników PLC, paneli operatorskich i innych elementów automatyki wymaga szczególnej uwagi. Polega na kontroli stanu baterii podtrzymującej pamięć, sprawdzaniu poprawności działania przycisków i wskaźników, a także kopii zapasowych programów sterujących. Utrata programu sterownika z powodu wyczerpanej baterii może sparaliżować produkcję na długie godziny. Wykonywanie regularnych kopii zapasowych to fundamentalna zasada.

W przypadku maszyn wyposażonych w falowniki i serwonapędy, konserwacja obejmuje również czyszczenie układów chłodzenia, sprawdzanie stanu kondensatorów i kontrole parametrów pracy. Nadmierna temperatura jest głównym wrogiem elektroniki. Dbając o czystość wentylatorów i radiatorów, przedłużamy żywotność tych kosztownych komponentów. To jak dbanie o dobry system chłodzenia w komputerze – klucz do stabilnej pracy.

Nie zapominajmy o bezpieczeństwie podczas prac konserwacyjnych. Przed przystąpieniem do jakichkolwiek działań, należy bezwzględnie odłączyć zasilanie maszyny i zastosować odpowiednie blokady i oznaczenia, zgodnie z procedurą LOTO (Lockout/Tagout). To bezwzględna zasada bezpieczeństwa pracy przy instalacjach elektrycznych. Naruszenie tej zasady to prosta droga do wypadku.

Praktyczna konserwacja zapobiegawcza to również regularna wymiana filtrów powietrza w szafach sterowniczych i obudowach silników. Zanieczyszczone filtry ograniczają przepływ powietrza, prowadząc do przegrzewania się komponentów. To drobny element, ale jego zaniedbanie może mieć poważne konsekwencje. Podobnie jak zapchany filtr powietrza w samochodzie negatywnie wpływa na pracę silnika.

Coraz częściej w praktyce konserwacji zapobiegawczej stosuje się techniki predykcyjne. Wykorzystuje się do tego celu monitorowanie drgań, analizę termowizyjną czy analizę oleju, aby wykryć wczesne symptomy potencjalnych awarii, zanim dojdzie do ich pełnego rozwoju. Dzięki temu można zaplanować naprawy lub wymiany komponentów w dogodnym terminie, minimalizując wpływ na produkcję. To jak przewidywanie pogody – pozwala lepiej przygotować się na przyszłość.

Podsumowując, praktyczna konserwacja zapobiegawcza instalacji maszyn i urz. el. to inwestycja, która się opłaca. Regularne przeglądy i dbałość o szczegóły znacząco zwiększają niezawodność maszyn, wydłużają ich żywotność i redukują ryzyko kosztownych awarii oraz przestojów w produkcji. To jest moment, w którym "zapobiegać" jest tysiąc razy lepsze niż "leczyć".

Diagnostyka usterek i naprawa instalacji elektrycznych maszyn

Przejście do diagnostyka usterek i naprawa instalacji elektrycznych maszyn oznacza, że coś poszło nie tak. To chwila, w której liczy się szybkość i precyzja. Zidentyfikowanie przyczyny awarii w złożonym systemie elektrycznym wymaga wiedzy, doświadczenia i systematycznego podejścia. To niczym praca detektywa – trzeba zebrać poszlaki, analizować je i wyciągać wnioski. Pierwszym krokiem jest zawsze dokładny opis objawów usterki od operatora lub personelu produkcyjnego. Co się stało? Kiedy? Jakie były okoliczności? Te informacje, choć często nieprecyzyjne, są punktem wyjścia do dalszych działań.

Następnie przeprowadza się wizualną inspekcję instalacji. Szuka się widocznych oznak uszkodzeń, takich jak przepalone kable, uszkodzone obudowy urządzeń, ślady przegrzewania się czy luźne połączenia. Czasami prosta usterka, jak poluzowany zacisk w szafie sterowniczej, może spowodować przestój całej maszyny. To trochę jak szukanie igły w stogu siana, ale wprawne oko często wyłapuje problem już na tym etapie.

Bardzo ważnym narzędziem diagnostycznym jest schemat elektryczny maszyny. Stanowi on mapę instalacji, wskazującą powiązania między poszczególnymi komponentami. Umiejętność czytania i interpretowania schematów jest absolutnie fundamentalna dla każdego, kto zajmuje się diagnostyką i naprawą. Bez schematu jesteś jak wędrowiec bez mapy w nieznanym terenie – możesz błądzić w kółko, tracąc cenny czas.

Diagnostyka usterek często wymaga wykonania pomiarów elektrycznych. Używa się do tego celu multimetru, amperomierza cęgowego, miernika rezystancji izolacji czy oscyloskopu. Pomiary napięcia, prądu, rezystancji czy częstotliwości pozwalają na weryfikację poprawności działania poszczególnych obwodów i komponentów. Przykładowo, brak napięcia na wyjściu modułu wyjściowego sterownika PLC może wskazywać na uszkodzenie modułu, a nadmierny pobór prądu przez silnik – na problem mechaniczny lub uszkodzenie uzwojeń. To są twarde dane, które nie kłamią.

W przypadku maszyn z automatyką, nieocenionym narzędziem jest program sterownika PLC. Monitorowanie stanów wejść i wyjść, zmiennych wewnętrznych i bloków funkcyjnych w programie pozwala na szybkie zlokalizowanie miejsca, w którym występuje problem. Komunikaty diagnostyczne wyświetlane na panelu operatorskim lub w środowisku programowania PLC często wprost wskazują na przyczynę awarii. Wiem z doświadczenia, że nauczenie się interpretacji tych komunikatów to ogromne przyspieszenie procesu diagnostyki.

Często usterki mają charakter sporadyczny, co utrudnia ich zlokalizowanie. W takich przypadkach pomocne może być zastosowanie rejestratorów danych, które zapisują parametry pracy maszyny w czasie, gdy występuje problem. Analiza zarejestrowanych danych często pozwala na zidentyfikowanie korelacji między występowaniem usterki a określonymi zdarzeniami lub warunkami pracy. To jak przeglądanie nagrania z monitoringu w celu odnalezienia sprawcy.

Kiedy przyczyna usterki zostanie zidentyfikowana, przystępuje się do naprawy. Może to oznaczać wymianę uszkodzonego komponentu, naprawę okablowania, usunięcie zwarcia lub poprawienie konfiguracji oprogramowania. Należy pamiętać o stosowaniu oryginalnych części zamiennych lub wysokiej jakości zamienników. Użycie niskiej jakości komponentów może prowadzić do powtarzających się awarii i kolejnych przestojów. To jest ten moment, w którym nie warto oszczędzać.

Po naprawie, przed ponownym uruchomieniem maszyny, należy zweryfikować poprawność wykonanej pracy. Należy przeprowadzić ponownie testy, które wywołały usterkę, aby upewnić się, że problem został rozwiązany. Jeśli wymieniono komponenty związane z bezpieczeństwem, konieczne jest ponowne przeprowadzenie testów funkcji bezpieczeństwa. Nigdy nie zakładaj, że naprawa jest zakończona, dopóki nie sprawdzisz tego w praktyce.

Czasami naprawa wymaga pomocy producenta maszyny lub zewnętrznej firmy serwisowej, zwłaszcza w przypadku skomplikowanych systemów sterowania lub uszkodzeń wymagających specjalistycznej wiedzy i narzędzi. Dobra współpraca z dostawcami i serwisem technicznym jest kluczowa w takich sytuacjach. Nie ma sensu próbować naprawić czegoś, czego się nie rozumie – można tylko pogorszyć sprawę.

Ważnym elementem diagnostyki i naprawy jest również analiza przyczyn źródłowych awarii. Zamiast tylko usuwać skutki, należy zastanowić się, dlaczego usterka wystąpiła. Czy była to wina zużytego komponentu, błędu w projekcie, niewłaściwej eksploatacji czy braku konserwacji? Zidentyfikowanie przyczyn źródłowych pozwala na wprowadzenie działań korygujących, które zapobiegną powtarzaniu się problemów w przyszłości. To trochę jak dochodzenie, które ma zapobiec kolejnym przestępstwom.

Dokumentowanie usterek, ich przyczyn i sposobów naprawy jest niezwykle ważne. Baza danych usterek stanowi cenne źródło informacji, które może być wykorzystane do celów konserwacji zapobiegawczej, planowania remontów czy szkoleń personelu. Uczy nas na własnych błędach i pomaga stawać się lepszymi. To jak prowadzenie dziennika – pozwala wrócić do przeszłości i wyciągnąć wnioski.

Zastosowanie oprogramowania CMMS (Computerized Maintenance Management System) może znacząco usprawnić proces diagnostyki i naprawy. Systemy te pozwalają na zarządzanie zleceniami serwisowymi, historią awarii, zapasami części zamiennych i harmonogramami prac konserwacyjnych. To narzędzie, które przenosi zarządzanie utrzymaniem ruchu w erę cyfrową, zwiększając jego efektywność i transparentność.

Podsumowując, diagnostyka usterek i naprawa instalacji elektrycznych maszyn to proces, który wymaga połączenia wiedzy teoretycznej z praktycznymi umiejętnościami. Szybkość, precyzja i umiejętność logicznego myślenia są kluczowe do zminimalizowania przestojów i przywrócenia pełnej sprawności maszyny. To jest ten moment, w którym technik serwisowy staje się lekarzem pierwszego kontaktu dla maszyny.