Montaż uruchomienie konserwacja urządzeń elektrycznych 2025

Świat bez prądu? Trudno sobie to wyobrazić. Właśnie dlatego Montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych stanowi kręgosłup współczesnej cywilizacji. Zajmuje się on kompleksową obsługą systemów elektrycznych, od projektowania i instalacji, poprzez pierwsze uruchomienie, aż po regularne przeglądy i naprawy, zapewniając ich bezpieczne i niezawodne działanie. To dziedzina, która wymaga precyzji, wiedzy i ciągłego rozwoju, aby sprostać wyzwaniom dynamicznie zmieniającej się technologii.

- Przygotowanie do montażu maszyn i urządzeń elektrycznych

- Procedury uruchamiania instalacji elektrycznych

- Konserwacja zapobiegawcza urządzeń elektrycznych

- Diagnostyka i usuwanie awarii elektrycznych

Badanie danych dotyczących awaryjności instalacji elektrycznych w różnych sektorach gospodarki pokazuje pewne powtarzające się wzorce. W sektorze przemysłowym najczęściej dochodzi do awarii wynikających z przeciążeń i niewłaściwej konserwacji, podczas gdy w sektorze usługowym problemem są często przepięcia i starzenie się instalacji. Sektor mieszkalny natomiast boryka się głównie z problemami związanymi z niewłaściwym wykonaniem instalacji lub jej modyfikacjami przez osoby nieposiadające odpowiednich kwalifikacji. Poniższa tabela przedstawia ogólne trendy.

| Sektor | Rodzaj awarii (najczęściej) | Przyczyna awarii (najczęściej) | Koszt naprawy (orientacyjnie) |

|---|---|---|---|

| Przemysłowy | Awaria silników, sterowania | Przeciążenie, brak konserwacji | Wysoki |

| Usługowy | Uszkodzenie okablowania, osprzętu | Przepięcia, starzenie | Średni do wysokiego |

| Mieszkalny | Zwarcie, przegrzewanie | Niewłaściwe wykonanie, modyfikacje | Niski do średniego |

Dogłębna analiza tych danych pozwala na bardziej świadome planowanie działań profilaktycznych i reagowanie na potencjalne problemy. Inwestycja w regularne przeglądy i modernizację instalacji elektrycznych nie tylko minimalizuje ryzyko awarii, ale także przedłuża żywotność urządzeń i wpływa na efektywność energetyczną. Warto pamiętać, że koszt usunięcia awarii często wielokrotnie przewyższa koszt jej zapobiegania.

Przygotowanie do montażu maszyn i urządzeń elektrycznych

Zanim elektryczne maszyny i urządzenia zaczną tętnić życiem w nowym środowisku, niezbędne jest gruntowne przygotowanie. To nie tylko formalność, ale kluczowy etap zapewniający bezpieczeństwo i prawidłowe działanie przyszłej instalacji. Pominięcie choćby jednego detalu może skutkować kaskadą problemów – od drobnych zakłóceń po poważne awarie i zagrożenie dla użytkowników. Właśnie dlatego dokładne planowanie i weryfikacja stają się w tym procesie równie ważne jak sam montaż.

Zobacz także: Kto może projektować instalacje elektryczne?

Pierwszym krokiem w przygotowaniu jest szczegółowe zapoznanie się z projektem technicznym. To Biblia elektryka. Znajdują się tam wszystkie niezbędne informacje – schematy połączeń, rozmieszczenie urządzeń, rodzaj i przekroje przewodów, a także specyfikacja techniczna poszczególnych elementów. Niewłaściwa interpretacja projektu lub użycie niezgodnych z nim materiałów to prosta droga do kłopotów. Każdy element projektu powinien być poddany krytycznej analizie, zwłaszcza w kontekście warunków panujących w miejscu instalacji.

Niezwykle ważnym elementem jest również weryfikacja miejsca montażu. Czy konstrukcja budynku jest wystarczająco wytrzymała, aby utrzymać ciężar maszyn? Czy panujące warunki atmosferyczne (wilgotność, temperatura, zapylenie) nie wpłyną negatywnie na działanie urządzeń? Czy zapewniony jest odpowiedni dostęp do miejsca instalacji, zarówno dla sprzętu montażowego, jak i przyszłych działań konserwacyjnych? Zaniedbanie tych kwestii może prowadzić do konieczności kosztownych i czasochłonnych przeróbek w trakcie lub po zakończeniu montażu.

Przygotowanie to także faza logistyczna. Wszelkie niezbędne narzędzia i materiały powinny być dostępne w odpowiednim czasie i miejscu. Brak kluczowego elementu potrafi zatrzymać prace na wiele godzin lub nawet dni, generując niepotrzebne koszty. Dobrze zorganizowana przestrzeń robocza to nie tylko komfort, ale także bezpieczeństwo – mniej wypadków przy pracy, szybsza realizacja zadań. Zestawienie materiałowe zgodne z projektem to absolutna podstawa, unikamy w ten sposób niespodzianek w trakcie realizacji.

Zobacz także: Instalacje Elektryczne Definicja 2025: Kompletny Przewodnik

Jednym z często niedocenianych aspektów jest komunikacja. Jasne i precyzyjne ustalenia z innymi branżami pracującymi na placu budowy są kluczowe. Koordynacja działań z hydraulikami, wentylatorami czy budowlańcami minimalizuje ryzyko kolizji instalacji i pozwala uniknąć późniejszych problemów z dostępem czy serwisowaniem. Na przykład, położenie kabli elektrycznych musi uwzględniać przyszłe instalacje sanitarne, aby uniknąć konieczności ich przekładania.

Dokumentacja techniczna urządzeń to kolejny nieodzowny element przygotowania. Instrukcje montażu, schematy elektryczne dostarczone przez producenta, wymagania dotyczące zasilania – to wszystko musi być pod ręką. Producenci często udostępniają specyficzne wytyczne dotyczące montażu swoich produktów, a ich zignorowanie może prowadzić do utraty gwarancji lub nieprawidłowego działania urządzenia. Zapoznanie się z nimi jeszcze przed rozpoczęciem prac pozwala uniknąć błędów.

Ważnym aspektem jest również przygotowanie pracowników. Muszą oni posiadać odpowiednie kwalifikacje i uprawnienia do wykonywania prac elektrycznych. Szkolenia z zakresu bezpieczeństwa i instruktaż stanowiskowy to nie formalność, ale obowiązek pracodawcy. Praca pod napięciem czy z dużymi prądami to nie zabawa, a brak wiedzy i umiejętności może mieć tragiczne konsekwencje. Przeszkolony zespół pracuje efektywniej i bezpieczniej.

W niektórych przypadkach konieczne jest przygotowanie specjalistycznego sprzętu montażowego – dźwigów, podnośników, wózków widłowych. Planowanie ich użycia i zapewnienie bezpieczeństwa podczas operacji to element przygotowania logistycznego. Na przykład, transport ciężkich silników do miejsca instalacji wymaga precyzyjnego planowania trasy i zapewnienia odpowiedniego sprzętu, aby uniknąć uszkodzeń i wypadków.

Podsumowując, przygotowanie do montażu maszyn i urządzeń elektrycznych to wielowymiarowy proces, który wymaga uwzględnienia wielu czynników – od dokumentacji technicznej, przez warunki środowiskowe, logistykę, aż po kwalifikacje personelu. Dokładność na tym etapie to gwarancja sprawnego i bezpiecznego przebiegu dalszych prac oraz bezproblemowej eksploatacji przyszłej instalacji elektrycznej. „Kto dobrze się przygotuje, już na półmetku sukcesu jest” – to stara prawda, która w branży elektrycznej nabiera szczególnego znaczenia.

Procedury uruchamiania instalacji elektrycznych

Po żmudnym procesie montażu nadchodzi moment prawdy – uruchamianie instalacji elektrycznych. To nie tylko naciśnięcie przycisku „start”, ale złożona procedura, która wymaga precyzji, metodyczności i znajomości potencjalnych zagrożeń. Sukces na tym etapie gwarantuje bezpieczne i efektywne działanie systemu, a błąd może prowadzić do uszkodzenia sprzętu, a nawet do tragedii. Podchodzimy do tego z pokorą, ale i z pewnością, którą daje gruntowna wiedza i doświadczenie.

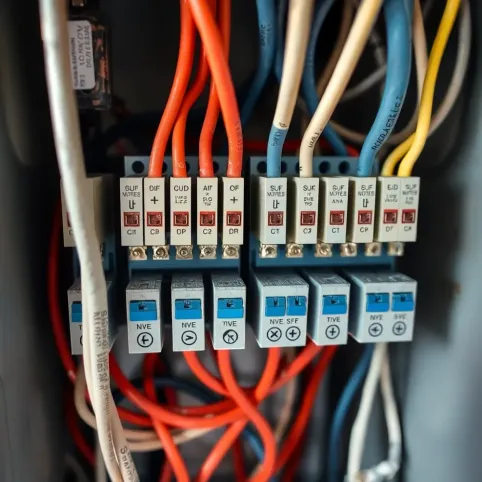

Pierwszym i absolutnie fundamentalnym krokiem przed podaniem napięcia jest dokładna inspekcja wizualna. Patrzymy, dotykamy, weryfikujemy. Czy wszystkie połączenia są wykonane prawidłowo i są dobrze zaciskane? Czy izolacja przewodów nie jest uszkodzona? Czy wszystkie elementy są prawidłowo zamocowane? Szukamy oznak uszkodzeń mechanicznych, niewłaściwego prowadzenia przewodów, braku osłon. Ta prosta czynność często pozwala wykryć błędy montażowe, które mogłyby być katastrofalne po podaniu napięcia. To trochę jak przegląd przed wyruszeniem w długą podróż – sprawdzamy wszystko, aby mieć pewność, że dojedziemy bezpiecznie.

Kolejnym etapem jest sprawdzenie ciągłości obwodów. Używamy multimetrów, aby upewnić się, że przewody są poprawnie połączone i nie ma przerw w obwodach. Testujemy ciągłość każdej gałęzi, każdej linii, każdej pętli. Wykonujemy pomiary rezystancji izolacji. Niska wartość rezystancji świadczy o potencjalnym zagrożeniu zwarciem lub upływnością, co może prowadzić do przegrzewania, pożaru lub porażenia prądem. Standardowe wymagania dla instalacji niskiego napięcia często określają minimalną rezystancję izolacji na poziomie 1 MΩ dla napięcia testowego 500V. Taki pomiar to swoisty "rentgen" instalacji - pozwala zajrzeć w miejsca niewidoczne gołym okiem.

Przed uruchomieniem warto również przeprowadzić test działania poszczególnych komponentów w trybie bez obciążenia lub z minimalnym obciążeniem, jeśli to możliwe. Sprawdzamy, czy silniki kręcą się w odpowiednim kierunku, czy styczniki pracują poprawnie, czy sygnalizacja działa zgodnie z oczekiwaniami. Umożliwia to wczesne wykrycie błędów w połączeniach sterujących czy niewłaściwej konfiguracji, zanim system zostanie włączony do pełnego działania. To trochę jak próba orkiestry przed wielkim koncertem – każdy muzyk musi być zgrany, zanim wszyscy zaczną grać razem.

Podawanie napięcia odbywa się etapami. Najpierw zasilanie sterowania, następnie zasilanie głównych obwodów siłowych, jeśli to możliwe sekcyjnie. Monitorujemy przepływ prądu, napięcia i innych parametrów na poszczególnych etapach. Szukamy nietypowych dźwięków, zapachów (np. palącej się izolacji), wibracji. Każdy niepokojący sygnał powinien skutkować natychmiastowym odłączeniem zasilania i ponowną weryfikacją. Przykład z życia wzięty: uruchamialiśmy linię produkcyjną i po włączeniu jednej z sekcji usłyszeliśmy delikatny pisk. Szybkie odłączenie i inspekcja ujawniły luźne połączenie w rozdzielni, które po podaniu pełnego obciążenia mogłoby się przepalić.

Po pomyślnym podaniu napięcia bez obciążenia przystępujemy do uruchomienia pod obciążeniem, jeśli to możliwe stopniowo. Monitorujemy prądy pracy, temperaturę urządzeń, stabilność napięcia. Porównujemy zmierzone wartości z danymi katalogowymi i projektowymi. Zbyt wysoki prąd świadczy o przeciążeniu lub zwarciu, zbyt niska temperatura pracy może wskazywać na brak obciążenia lub błąd w konfiguracji. Każde odstępstwo od normy wymaga dokładnej analizy.

W trakcie uruchamiania konieczne jest również sprawdzenie działania wszelkich zabezpieczeń. Wyzwalamy wyłączniki różnicowoprądowe, termiczne, nadprądowe. Weryfikujemy, czy działają zgodnie z ustawieniami i czy ich czas zadziałania mieści się w dopuszczalnych granicach. Niesprawne zabezpieczenia to jak jazda samochodem bez hamulców – w krytycznej sytuacji nie ochronią ani instalacji, ani ludzi. Regularne testowanie RCD (wyłączników różnicowoprądowych) przyciskiem "TEST" to absolutna podstawa eksploatacji.

Po pomyślnym zakończeniu procesu uruchamiania sporządza się szczegółowy protokół uruchomienia. Dokument ten zawiera datę, czas, osoby uczestniczące w uruchomieniu, przeprowadzone testy, zmierzone parametry oraz wszelkie uwagi i zalecenia. Jest to ważny dokument, który stanowi podstawę do odbioru instalacji przez inwestora i może być wykorzystany w przyszłości przy planowaniu konserwacji czy rozwiązywaniu problemów. Dobrze napisany protokół to dowód staranności i profesjonalizmu.

Procedury uruchamiania instalacji elektrycznych to proces wymagający nie tylko wiedzy teoretycznej, ale przede wszystkim doświadczenia i metodycznego podejścia. Każdy krok, od wizualnej inspekcji po testy zabezpieczeń, ma kluczowe znaczenie dla bezpieczeństwa i niezawodności przyszłego systemu. To odpowiedzialność, której nie można lekceważyć, bo stawka jest wysoka – ludzkie życie i majątek.

Konserwacja zapobiegawcza urządzeń elektrycznych

Urządzenia elektryczne, nawet te najbardziej zaawansowane, wymagają troski i uwagi, aby działały bezawaryjnie przez długie lata. Konserwacja zapobiegawcza to nie zbędny wydatek, a inwestycja, która pozwala uniknąć znacznie większych kosztów związanych z nieplanowanymi awariami, przestojami w produkcji czy, co najgorsze, wypadkami. To jak regularne wizyty u lekarza – lepiej zapobiegać niż leczyć.

Podstawą efektywnej konserwacji zapobiegawczej jest opracowanie planu konserwacji. Taki plan powinien być dostosowany do rodzaju i wieku urządzeń, warunków eksploatacji oraz zaleceń producentów. Określa częstotliwość przeglądów, zakres prac, wymagane materiały eksploatacyjne i kwalifikacje personelu. Często jest to harmonogram prac, który jasno wskazuje, co, kiedy i przez kogo powinno być wykonane. Przykładowo, silniki pracujące w zapylonym środowisku wymagają częstszego czyszczenia i kontroli łożysk niż te pracujące w czystym otoczeniu biurowym.

Ważnym elementem konserwacji zapobiegawczej jest czyszczenie i inspekcja wizualna. Regularne usuwanie kurzu, brudu i innych zanieczyszczeń z powierzchni urządzeń zapobiega przegrzewaniu się, uszkodzeniu izolacji i korozji. Jednocześnie podczas czyszczenia przeprowadza się inspekcję wizualną, szukając oznak uszkodzeń mechanicznych, przepaleń, korozji czy luzów w połączeniach. To prosta, ale niezwykle ważna czynność. Wyobraźmy sobie silnik z grubą warstwą kurzu – przegrzewanie jest kwestią czasu.

Konserwacja zapobiegawcza obejmuje również pomiary elektryczne. Regularne pomiary rezystancji izolacji, rezystancji uziemienia, impedancji pętli zwarcia pozwalają wykryć pogarszający się stan instalacji zanim dojdzie do awarii. Pomiary te dają nam obiektywne dane o stanie izolacji czy sprawności układu uziemienia, co pozwala zaplanować działania naprawcze zanim będzie za późno. Przykładowo, spadek rezystancji izolacji poniżej dopuszczalnej wartości jest sygnałem alarmowym i wymaga pilnej interwencji.

Wymiana materiałów eksploatacyjnych to kolejny kluczowy element. Zużyte bezpieczniki, przepalone żarówki, zużyte styki w stycznikach czy przekaźnikach powinny być wymieniane zgodnie z harmonogramem konserwacji lub w zależności od stopnia zużycia. Te drobne elementy, jeśli zaniedbane, mogą być przyczyną poważnych awarii. Jak to mówią: „Diabeł tkwi w szczegółach”. Wymiana zużytego styku w styczniku to znacznie niższy koszt i mniejszy problem niż wymiana całego uszkodzonego urządzenia sterującego.

Niezwykle ważnym elementem konserwacji zapobiegawczej jest również termowizja. Badania termowizyjne pozwalają wykryć miejsca przegrzewania się w instalacji, które są potencjalnym źródłem awarii. Przegrzewające się połączenia, przeciążone przewody, uszkodzone elementy – to wszystko można wykryć dzięki termowizji zanim dojdzie do poważnego uszkodzenia. To jak z wykrywaczem min – pozwala nam zlokalizować zagrożenie zanim dojdzie do eksplozji. Widziałem kiedyś przegrzewającą się szynę prądową w rozdzielni, którą udało się naprawić przed pożarem, właśnie dzięki termowizji.

W niektórych przypadkach konserwacja zapobiegawcza obejmuje również badanie drgań (wibracji). Nadmierne wibracje silników czy innych urządzeń wirujących mogą świadczyć o problemach z łożyskami, niewyważeniu czy innych usterkach mechanicznych, które z czasem mogą doprowadzić do uszkodzenia silnika. Regularne monitorowanie wibracji pozwala zaplanować interwencję zanim dojdzie do kosztownej awarii i przestoju. To trochę jak badanie tętna u pacjenta – niepokojący rytm może świadczyć o problemach z sercem.

Dokumentowanie przeprowadzonych prac konserwacyjnych jest niezwykle ważne. Notatki z przeglądów, protokoły pomiarów, spis wymienionych elementów – to wszystko tworzy historię eksploatacji urządzenia. Ta historia jest bezcennym źródłem informacji przy planowaniu dalszych działań konserwacyjnych i rozwiązywaniu ewentualnych problemów. Analiza danych z dokumentacji pozwala z czasem optymalizować plan konserwacji i identyfikować newralgiczne punkty instalacji.

Wdrażanie programu konserwacji zapobiegawczej wymaga zaangażowania i konsekwencji. Nie jest to jednorazowe działanie, ale ciągły proces, który przynosi wymierne korzyści w postaci zwiększonej niezawodności, obniżonych kosztów eksploatacji i, co najważniejsze, bezpieczeństwa. Zaniedbanie konserwacji to jak oszczędzanie na ubezpieczeniu – pozornie taniej, ale w przypadku awarii konsekwencje są znacznie poważniejsze.

Diagnostyka i usuwanie awarii elektrycznych

Mimo najlepszych planów konserwacji i najstaranniejszego montażu, awarie elektryczne od czasu do czasu się zdarzają. W takich momentach kluczowe jest szybkie i precyzyjne działanie. Skuteczna diagnostyka to połowa sukcesu w usuwaniu awarii. To jak praca detektywa – trzeba znaleźć przyczynę problemu, zanim będzie można go rozwiązać. Brak wiedzy, panika i działanie po omacku tylko pogłębiają problem i narażają na dodatkowe koszty oraz ryzyko.

Pierwszym krokiem w przypadku awarii jest zabezpieczenie miejsca zdarzenia i, co najważniejsze, odłączenie zasilania. Bezpieczeństwo to absolutny priorytet. Nie ryzykujemy życia ani zdrowia swojego i innych. Używamy odpowiednich procedur blokowania i znakowania, aby nikt przypadkowo nie włączył zasilania w trakcie prac. To fundamentalna zasada, która nigdy nie może być łamana.

Następnie przystępujemy do gromadzenia informacji o awarii. Kiedy nastąpiła? Jakie są jej objawy (brak zasilania, iskrzenie, dym, nietypowy dźwięk)? Czy awaria dotyczy pojedynczego urządzenia, czy całego obwodu, a może całej instalacji? Informacje te, często pochodzące od użytkowników lub systemów monitorowania, są cenną wskazówką w ustaleniu przyczyny problemu. Czasem prosty opis problemu przez użytkownika jest kluczowym elementem układanki.

Po wstępnej analizie informacji przystępujemy do szczegółowej diagnostyki. Wykorzystujemy różne narzędzia pomiarowe – multimetry do pomiaru napięć i rezystancji, mierniki cęgowe do pomiaru prądów, megaohmometry do badania rezystancji izolacji. Systematycznie sprawdzamy poszczególne elementy obwodu – od źródła zasilania, poprzez zabezpieczenia, przewody, aż do urządzenia, w którym wystąpiła awaria. Eliminujemy po kolei możliwe przyczyny problemu. To proces dedukcji, w którym krok po kroku zbliżamy się do rozwiązania.

W przypadku skomplikowanych systemów sterowania lub urządzeń elektronicznych diagnostyka może wymagać użycia specjalistycznego oprogramowania lub testerów diagnostycznych. Odczytanie kodów błędów z sterowników PLC czy analizatorów sieci energetycznej dostarcza nam szczegółowych informacji o naturze problemu. Dostęp do dokumentacji technicznej i schematów jest w takich przypadkach nieodzowny.

Często przyczyną awarii są uszkodzenia mechaniczne – przerwane przewody, obluzowane połączenia, uszkodzone styki, uszkodzone elementy elektroniczne. Inspekcja wizualna i pomiary pomagają zlokalizować te uszkodzenia. Czasem uszkodzenie jest oczywiste, jak np. spalony bezpiecznik, ale czasem jest ukryte i wymaga bardziej wnikliwej analizy.

Inną częstą przyczyną awarii są przeciążenia lub zwarcia. Wykrycie takich sytuacji wymaga pomiarów prądów i analizy danych z zabezpieczeń. Przeciążenie może być spowodowane zbyt dużym obciążeniem podłączonym do obwodu, a zwarcie – uszkodzeniem izolacji lub niewłaściwym połączeniem. Analiza wyzwolonych zabezpieczeń jest w tym przypadku kluczowym punktem wyjścia do diagnostyki.

Usuwanie awarii polega na wymianie uszkodzonych elementów i przywróceniu prawidłowych połączeń. Używamy do tego odpowiednich narzędzi i materiałów, zawsze zgodnych z normami i specyfikacją techniczną. Niewłaściwe naprawy, np. użycie niewłaściwych przewodów lub zabezpieczeń o niewłaściwej wartości, mogą prowadzić do ponownych awarii, a nawet zagrożenia pożarowego. "Tanie mięso psy jedzą" – w elektryce to powiedzenie ma swoje bolesne zastosowanie.

Po usunięciu przyczyny awarii konieczne jest przeprowadzenie testów i pomiarów kontrolnych. Sprawdzamy, czy parametry instalacji wróciły do normy i czy nie ma innych ukrytych problemów. Wykonujemy pomiary rezystancji izolacji, sprawdzamy działanie zabezpieczeń. Dopiero po pomyślnym przeprowadzeniu testów można ponownie podać zasilanie i uruchomić instalację. To podwójne sprawdzenie, które daje pewność, że problem został naprawdę rozwiązany.

Na koniec, po usunięciu awarii, warto sporządzić protokół naprawy. Dokumentuje się w nim datę, czas, opis awarii, jej przyczynę, zakres przeprowadzonych prac naprawczych oraz wymienione elementy. Protokół ten stanowi cenną informację zwrotną, która może być wykorzystana do analizy przyczyn awarii i zapobiegania im w przyszłości. Uczymy się na błędach, a dokumentacja pozwala nam ten proces sformalizować.

Diagnostyka i usuwanie awarii elektrycznych to proces wymagający nie tylko wiedzy teoretycznej, ale przede wszystkim doświadczenia, umiejętności analitycznego myślenia i opanowania w stresujących sytuacjach. Szybka i skuteczna reakcja minimalizuje straty i zapewnia bezpieczeństwo. To zadanie dla prawdziwych fachowców, którzy potrafią "myśleć elektrycznie" i nie boją się "grzebać w prądzie", oczywiście zachowując wszystkie niezbędne środki bezpieczeństwa.