Schemat instalacji CO w układzie zamkniętym – przewodnik

Planujesz wymianę kotła na automatyczny i chcesz uniknąć niespodzianek z instalacją centralnego ogrzewania? Układ zamknięty to solidny wybór dla nowoczesnych domów, gdzie liczy się efektywność i bezpieczeństwo. W tym artykule omówię kluczowe elementy jak naczynie przeponowe czy pompa obiegowa, pokażę schemat montażu krok po kroku oraz wyjaśnię zalety i normy, które musisz znać, by system działał bezawaryjnie przez lata.

- Elementy instalacji CO zamkniętej

- Naczynie przeponowe w układzie zamkniętym

- Zawory bezpieczeństwa w CO zamkniętym

- Pompa obiegowa w instalacji zamkniętej

- Montaż CO zamkniętego krok po kroku

- Zalety układu zamkniętego CO

- Normy PN-EN dla instalacji zamkniętej

- Pytania i odpowiedzi: Schemat instalacji CO w układzie zamkniętym

Elementy instalacji CO zamkniętej

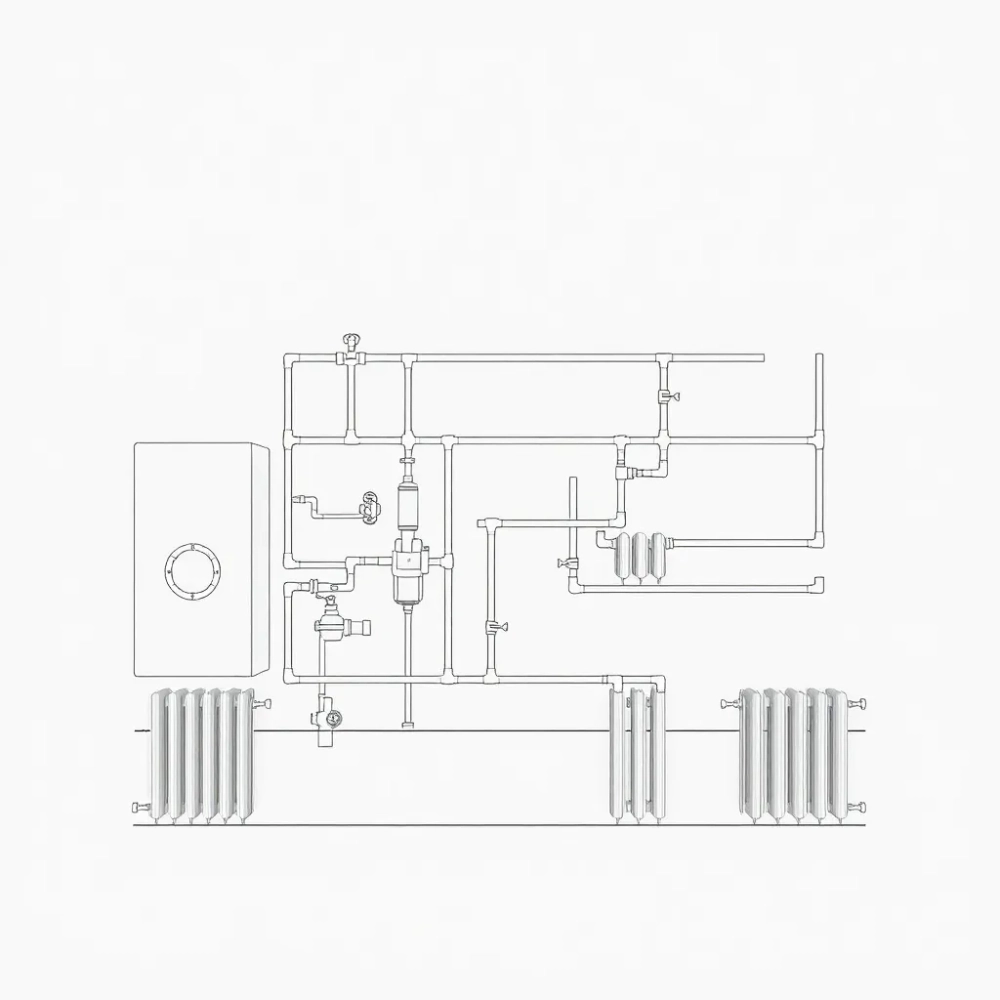

Układ zamknięty instalacji CO wyróżnia się brakiem kontaktu wody z powietrzem, co eliminuje parowanie i korozję. Podstawowe elementy to kocioł, pompa obiegowa, naczynie przeponowe, zawory bezpieczeństwa oraz manometry z termometrami. Schemat takiego systemu zakłada zamkniętą pętlę hydrauliczną z ciśnieniem roboczym do 3 barów. Woda krąży w obiegu bez strat, wspomagana przez automatykę kotła. Dla kotłów na paliwo stałe ten układ zapewnia stabilność temperatur w grzejnikach i podłogówce.

Na schemacie instalacji zamkniętej widać grupę bezpieczeństwa z zaworem ciśnieniowym i odpowietrzaczem. Kocioł podłącza się do rozdzielacza, skąd woda trafia do odbiorników ciepła. Naczynie wzbiorcze kompensuje rozszerzalność cieplną płynu. Manometry monitorują ciśnienie na wejściu i wyjściu kotła. Termometry sprawdzają temperatury czynnika grzewczego. Całość montuje się na kompaktowej szynie DIN dla łatwego dostępu.

Typowy schemat w uproszczeniu

- Kocioł automatyczny z wymiennikiem ciepła.

- Pompa obiegowa na zasilaniu.

- Naczynie przeponowe na powrocie.

- Zawór bezpieczeństwa przed kotłem.

- Odpowietrznik automatyczny na najwyższych punktach.

- Rozdzielacz do grzejników lub podłogówki.

W porównaniu do układu otwartego, zamknięty wymaga precyzyjnego doboru elementów pod objętość instalacji. Dla domu 150 m² potrzeba zbiornika o 8-10 litrach. Schemat podkreśla separację wody grzewczej od otoczenia membraną w naczyniu. To minimalizuje ryzyko awarii i wydłuża żywotność rur z tworzyw sztucznych czy stali nierdzewnej.

Zobacz także: Schemat instalacji CO i CWU z zaworami i sprzęgłem

Instalacja zamknięta integruje się z buforem ciepła w systemach z kotłami na pellet. Schemat obejmuje też elektrozawory do stref grzewczych. Ciśnienie utrzymuje równowagę hydrauliczną bez uzupełnień ręcznych. Elementy dobiera się wg norm PN-EN 12828, by uniknąć przegrzania.

Naczynie przeponowe w układzie zamkniętym

Naczynie przeponowe to serce układu zamkniętego, separujące wodę grzewczą od gazu poduszkowego azotem. Membrana gumowa rozpręża się przy wzroście temperatury, absorbując do 4% objętości instalacji. Montuje się je na powrocie przed pompą, z prełądunkiem na 1,5 bara. Dla 200 litrów obiegu potrzeba zbiornika 8 litrów. To zapobiega skokom ciśnienia i uszkodzeniom kotła.

Wybierając naczynie, sprawdzamy ciśnienie maksymalne kotła, zwykle 3 bary. Wymienne membrany ułatwiają serwis co 5 lat. Schemat pokazuje podłączenie z zaworem kulowym do odpowietrzania. W systemach z podłogówką naczynie stabilizuje ciśnienie w długich pętlach. Brak zbiornika otwartego eliminuje zanieczyszczenia tlenem.

Zobacz także: Kto odpowiada za instalację CO w bloku?

Dobór pojemności

- Objętość instalacji x 4% = minimalna pojemność naczynia.

- Dla kotła 20 kW: 10-12 litrów.

- Prełądunek: 0,2 bara poniżej ciśnienia startowego.

- Kontrola: manometr na zbiorniku.

Instalacje zamknięte z naczyniem przeponowym współpracują z inhibitorami korozji. Membrana EPDM wytrzymuje 100°C bez degradacji. W modernizacjach zastępuje stary wzbiornik otwarty, upraszczając układ. Ciśnienie stabilne zapewnia równomierne grzanie.

Problemy z nieszczelną membraną objawiają się spadkiem ciśnienia poniżej 1 bara. Wymiana to godzina pracy hydraulika. Naczynie montuje się poziomo lub pionowo, zależnie od miejsca w kotłowni.

Zawory bezpieczeństwa w CO zamkniętym

Zawory bezpieczeństwa chronią instalację przed nadciśnieniem w układzie zamkniętym. Kalibrowane na 3 bary, otwierają się automatycznie, zrzucając nadmiar wody do kanalizacji. Montuje się je bezpośrednio przed kotłem na zasilaniu. W schemacie widać połączenie z manometrem do monitoringu. Brak zaworu grozi eksplozją wymiennika ciepła.

Typowy zestaw to zawór ciśnieniowy 1/2 cala i termiczny na 95°C. Zawór zwrotny zapobiega cofaniu wody do kotła. W instalacjach z buforem dodaje się zawory kulowe do izolacji sekcji. Normy wymagają grupy bezpieczeństwa z certyfikatem PN-EN 12953.

- Zawór ciśnieniowy: otwarcie przy 2,5-3 barach.

- Zawór termiczny: 90-110°C.

- Odpowietrznik: usuwa pęcherzyki powietrza.

- Manometr: zakres 0-6 barów.

W układzie zamkniętym zawory minimalizują ryzyko legionelli dzięki braku parowania. Serwis roczny sprawdza szczelność. Dla kotłów automatycznych integrują się z automatyką sterującą. Schemat podkreśla ich pozycję hydrauliczną.

Wielokrotne zadziałanie zaworu sygnalizuje problemy z naczyniem lub pompą. Wymiana zaworu to tania prewencja awarii. W dużych instalacjach stosuje się redundantne zestawy.

Instalacja zamknięta z pełną grupą bezpieczeństwa spełnia wymogi ubezpieczycieli. Zawory z mosiądzu lub stali nierdzewnej służą dekady.

Pompa obiegowa w instalacji zamkniętej

Pompa obiegowa wymusza cyrkulację wody w układzie zamkniętym, zapewniając opływ grzejników i kotła. Wysokosprawne modele z regulacją elektroniczną oszczędzają do 80% prądu. Montuje się ją na zasilaniu po kotle, z zaworem motylkowym. W schemacie pokazuje się bypass do regulacji przepływu. Dla 100 m² potrzeba 4-6 m podnoszenia.

W systemach zamkniętych pompa współpracuje z naczyniem, stabilizując ciśnienie dynamiczne. Modele z blokadą termiczną chronią przed suchobiegiem. Integracja z termostatem pokojowym optymalizuje temperaturę. Schemat obejmuje izolację termiczną pompy dla oszczędności.

Parametry doboru

- Przepływ: 1-2 m³/h na kW mocy.

- Napór: suma oporów hydraulycznych + 1 m.

- Moc: 20-100 W, regulowana PWM.

- Pozycja: strzałka kierunkowa w górę.

Instalacje z dwiema pompami na bufor przełączają się automatycznie. Pompa cicha w obudowie akustycznej nie zakłóca komfortu. W modernizacjach zastępuje grawitację, skracając czas rozruchu. Układ zamknięty pozwala na dłuższe rury bez strat.

Filtr przed pompą chroni wirnik przed zanieczyszczeniami. Serwis to czyszczenie co sezon. Pompy energooszczędne kwalifikują do dotacji na termomodernizację.

Montaż CO zamkniętego krok po kroku

Montaż zaczyna się od projektu hydraulicznego z obliczeniem objętości i strat ciśnienia. Wybierz miejsce kotłowni z wentylacją. Zamontuj szynę z grupą bezpieczeństwa i manometrami. Podłącz kocioł do zasilania i powrotu. Sprawdź szczelność przed zalaniem wodą.

- Instaluj rury z spadami do odpowietrzników.

- Montuj naczynie przeponowe na powrocie, preładuj azotem.

- Podłącz pompę z zaworami odcinającymi.

- Zainstaluj rozdzielacz do grzejników.

- Uzupełnij system do 1,5 bara, odpowietrz.

- Uruchom kocioł, sprawdź parametry.

Schemat montażu podkreśla kolejność: kocioł, pompa, naczynie, odbiorniki. Użyj złączek zaciskowych dla tworzyw. Test ciśnieniowy na 4 bary trwa 30 minut. W modernizacji opróżnij stary układ otwarty.

Kotłownia wymaga podestu antypoślizgowego. Elektryka z wyłącznikiem różnicowym. Po montażu kalibruj pompę pod opór. Układ zamknięty uruchamia się szybciej niż otwarty.

Błędy jak odwrotny montaż pompy powodują hałas. Sprawdź strzałki kierunkowe. Finalny test z kotłem na minimalnej mocy stabilizuje system.

Zalety układu zamkniętego CO

Układ zamknięty minimalizuje korozję dzięki braku tlenu w wodzie grzewczej. Wyższe ciśnienie do 3 barów umożliwia podłogówkę na wyższych piętrach. Brak parowania oszczędza wodę i ciszę w kotłowni. Współpraca z kotłami automatycznymi podnosi sprawność o 15%.

W porównaniu do otwartego, zamknięty jest higieniczny bez ryzyka bakterii. Mniejsze straty ciepła na rurociągach. Łatwiejsza automatyzacja z regulatorami pogodowymi. Idealny do renowacji starszych budynków.

System zamknięty redukuje hałas pomp i bulgotanie. Stabilna temperatura w grzejnikach bez powietrza. Oszczędność na inhibitorach dzięki membranie. Dla paliw stałych nowe przepisy faworyzują ten układ.

W instalacjach mieszanych zamknięty segment izoluje bufor. Efektywność energetyczna A+ z pompami zmiennomarszeniowymi. Dłuższa żywotność elementów do 20 lat.

Normy PN-EN dla instalacji zamkniętej

Norma PN-EN 12828 reguluje projektowanie instalacji wodnych w budynkach, wymagając obliczeń hydraulicznych dla układów zamkniętych. PN-EN 12953 dotyczy kotłów i zbiorników ciśnieniowych. Grupa bezpieczeństwa musi mieć certyfikat CE. Ciśnienie próbne 1,5 raza robocze.

PN-EN 14336 określa naczynia przeponowe z membraną. Instalacje spełniają Dyrektywę PED dla naczyń >50 litrów. Przepisy krajowe nakazują protokół montażu. Dla kotłów automatycznych zgodność z PN-EN 303-5 klasa 5.

- PN-EN 12828: projekt i montaż.

- PN-EN 735: pompy obiegowe.

- PN-EN 14845: moduły bezpieczeństwa.

Normy promują układy zamknięte dla efektywności. Kontrola coroczna przez instalatora. W budynkach mieszkalnych maksymalne ciśnienie 4 bary. Zgodność umożliwia dotacje na OZE.

Schemat musi być dołączony do zgłoszenia. Normy minimalizują ryzyko awarii w systemach z automatyką. Aktualizacje 2025 podkreślają separację hydrauliczną.

Pytania i odpowiedzi: Schemat instalacji CO w układzie zamkniętym

-

Czym różni się układ zamknięty od otwartego w instalacji centralnego ogrzewania?

Układ zamknięty zapobiega kontaktowi wody grzewczej z powietrzem, eliminując korozję i straty ciepła. Nie wymaga otwartego zbiornika wyrównawczego, lecz naczynie przeponowe, zawory bezpieczeństwa, manometry i termometry. Pracuje pod wyższym ciśnieniem (do 3 bar), jest cichszy, bardziej higieniczny i lepiej współpracuje z pompami obiegowymi oraz nowoczesnymi kotłami.

-

Jakie elementy są niezbędne w schemacie instalacji CO w układzie zamkniętym?

Schemat obejmuje kocioł grzewczy, pompę obiegową, naczynie wzbiorcze przeponowe (pojemność ok. 4% objętości instalacji), zawór bezpieczeństwa, manometr, termometr, zawory kulowe i zabezpieczenia termiczne. Brak otwartego zbiornika wyrównawczego zapewnia szczelność układu.

-

Jakie są zalety układu zamkniętego dla kotłów na paliwo stałe?

Układ zamknięty minimalizuje ryzyko legionelli, parowania wody i przegrzania, umożliwia automatyzację i podłączenie nowoczesnych kotłów jak GRO-ECO firmy SAS. Jest zgodny z normami PN-EN, poprawia efektywność energetyczną w renowacjach i zapewnia komfort w domach jednorodzinnych.

-

Czy układ zamknięty nadaje się do modernizacji starszych instalacji CO?

Tak, układ zamknięty ułatwia wymianę źródła ciepła w budynkach poddawanych renowacji, zwiększając efektywność i zgodność z przepisami unijnymi. Wymaga jednak starannego projektowania, w tym doboru naczynia przeponowego i zabezpieczeń, by uniknąć naruszeń norm.