Protokół próby szczelności klimatyzacji 2025: Wzór

W labiryncie technicznych procedur, w których każda kropla czynnika chłodniczego ma znaczenie, istnieje jeden dokument, który niczym kamień milowy oznacza przejście od teorii do praktyki: Protokół próby szczelności instalacji klimatyzacji wzór. To nie tylko formalność, ale kluczowy element bezpieczeństwa i wydajności. Protokół ten stanowi szczegółową dokumentację, która potwierdza, że instalacja klimatyzacyjna przeszła niezbędne testy i jest gotowa do bezpiecznego i efektywnego użytkowania. Wzór to nic innego jak precyzyjny szablon do rejestrowania wyników testów, danych technicznych oraz osób odpowiedzialnych, stanowiący podstawę do oceny zgodności z normami.

- Wymagane dokumenty i narzędzia do próby szczelności

- Procedura wykonania próby szczelności krok po kroku

- Typowe błędy i ich unikanie podczas testowania szczelności

- Obowiązujące normy i przepisy dotyczące szczelności instalacji klimatyzacji

- Q&A

Kiedy spojrzymy na wyzwania związane z utrzymaniem instalacji klimatyzacyjnych, często napotykamy na pozornie błahe problemy, które jednak, w dłuższej perspektywie, prowadzą do poważnych konsekwencji. W kontekście tego, analiza praktyk w branży instalacji HVAC ujawnia intrygujące wzorce w kwestii przygotowania i przeprowadzania prób szczelności. Różnorodność podejść i świadomości dotyczącej znaczenia szczegółowego protokołu bywa zaskakująca.

| Aspekt | Podejście A (Standardowe) | Podejście B (Optymalne) | Podejście C (Zaniedbane) |

|---|---|---|---|

| Cel próby | Spełnienie wymogów formalnych | Zapewnienie długotrwałej efektywności i bezpieczeństwa | Minimalna dokumentacja, "aby było" |

| Czas testu ciśnieniowego (minimalny) | 24 godziny | 48-72 godziny (dla większych systemów) | 4-6 godzin |

| Lokalizacja wycieków | Detektor elektroniczny lub pianka | Kombinacja metod, w tym gaz znacznikowy | Pobieżna wizualna inspekcja |

| Częstotliwość kalibracji narzędzi | Raz na rok | Co 6 miesięcy lub przed ważnym projektem | Brak regularnej kalibracji |

| Certyfikacja personelu | Podstawowe szkolenie | Certyfikaty F-gazowe, regularne odświeżanie wiedzy | Brak formalnych kwalifikacji |

Powyższa tabela doskonale ilustruje, jak różne podejścia do próby szczelności wpływają na jakość i rzetelność przeprowadzanego testu. Firmy, które decydują się na podejście B, inwestują w jakość, która procentuje mniejszą liczbą awarii, wyższym komfortem użytkowania dla klienta i przede wszystkim minimalizacją strat czynnika chłodniczego. To podejście buduje zaufanie i reputację w branży. Z drugiej strony, podejścia C, choć kusząca na krótką metę obniżeniem kosztów, ostatecznie prowadzą do droższych napraw i niezadowolenia klienta.

Rozumienie subtelnych różnic w implementacji procedur testowych to klucz do mistrzostwa w branży HVAC. Nie chodzi tylko o "odfajkowanie" kolejnego punktu na liście, ale o głębokie zaangażowanie w proces, który ma bezpośrednie przełożenie na środowisko i portfel klienta. Prawdziwa wartość próby szczelności tkwi w jej dokładności i sumienności, której ukoronowaniem jest prawidłowo wypełniony Protokół próby szczelności instalacji klimatyzacji wzór, dokumentujący każde ogniwo w łańcuchu gwarantującym prawidłowe działanie systemu.

Zobacz także: Protokół próby szczelności instalacji 2025 – wzór, procedura

Wymagane dokumenty i narzędzia do próby szczelności

Przed przystąpieniem do próby szczelności instalacji klimatyzacji, warto upewnić się, że posiadamy nie tylko odpowiednie umiejętności, ale także kompletny zestaw dokumentów i narzędzi. Brak nawet drobnego elementu może wstrzymać cały proces, a w najlepszym wypadku - spowodować jego niedokładność, a w najgorszym - doprowadzić do zagrożenia. To niczym przygotowywanie się do egzaminu, gdzie każdy element wiedzy ma znaczenie.

Kluczowe dokumenty to oczywiście Protokół próby szczelności instalacji klimatyzacji wzór, który stanowi serce całego przedsięwzięcia. Bez niego wszystkie działania są bezużyteczne z perspektywy formalnej i prawnej. Poza tym, musimy mieć pod ręką karty charakterystyki bezpieczeństwa czynnika chłodniczego (SDS/MSDS). Są one jak instrukcja obsługi substancji, z którą pracujemy – zawierają kluczowe informacje o zagrożeniach i postępowaniu w sytuacjach awaryjnych.

Schematy instalacji, zarówno te ogólne, jak i szczegółowe z zaznaczeniem newralgicznych punktów, to niczym mapa skarbów. Pomagają one zidentyfikować potencjalne miejsca wycieków i zrozumieć złożoność systemu. Należy również dysponować aktualnymi certyfikatami kwalifikacji personelu, zwłaszcza jeśli instalacja wykorzystuje fluorowane gazy cieplarniane (F-gazy). Certyfikaty takie jak te wydawane przez Urząd Dozoru Technicznego w Polsce to dowód, że mamy do czynienia z profesjonalistą, a nie z przypadkowym operatorem.

Zobacz także: Protokół odbioru instalacji wod-kan: wzór 2025

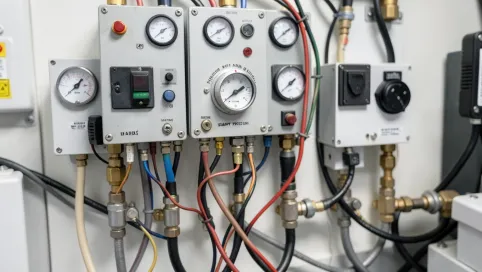

Przejdźmy do narzędzi. To tutaj wkraczamy w świat precyzji i technologii. Manometr lub elektroniczny miernik ciśnienia to nasze oczy, które pozwalają obserwować subtelne zmiany w systemie. Najlepiej, aby był to zestaw z klasą dokładności nie gorszą niż 0.6, co zapewnia minimalny błąd pomiaru. Ceny takich zestawów wahają się od 500 do 2000 złotych, w zależności od producenta i funkcji, co stanowi rozsądną inwestycję.

Detektor nieszczelności to niczym rentgen dla instalacji. Elektroniczne detektory, takie jak te wykorzystujące technologię czujnika podgrzewanego diody (heated diode), są w stanie wykryć wycieki o poziomie zaledwie kilku gramów czynnika rocznie, co jest kluczowe w minimalizowaniu jego emisji. Ich ceny startują od około 700 złotych za podstawowe modele, a mogą sięgać kilku tysięcy za urządzenia profesjonalne z certyfikacją.

Pompa próżniowa, niezbędna do usunięcia powietrza i wilgoci z układu, jest fundamentem prawidłowego przeprowadzenia próby szczelności. Jej wydajność mierzona jest w metrach sześciennych na godzinę, a dla większych instalacji wymagane są pompy o wydajności 15-20 m³/h, co kosztuje w granicach 1000-3000 złotych. Należy pamiętać o regularnej wymianie oleju w pompie, co jest jej krwią, bez której nie będzie działać efektywnie.

Zestaw do napełniania czynnikiem, wraz z butlami gazu testowego (np. azotu), to jak strzykawka z lekarstwem dla instalacji. Azot, jako gaz obojętny, jest idealny do przeprowadzenia próby ciśnieniowej. Butla 50-litrowa z azotem technicznym to koszt około 150-250 złotych, w zależności od regionu. Warto zawsze mieć zapasową butlę, by uniknąć przerw w pracy.

Warto pamiętać o narzędziach do lutowania lub zaciskania połączeń – w zależności od typu instalacji. Lutownice gazowe lub palniki acetylenowo-tlenowe, a także specjalistyczne zaciskarki, są niezbędne do wykonania trwałych i szczelnych połączeń. Ceny zaciskarek do rur miedzianych mogą wynosić od kilkuset do kilku tysięcy złotych, co zależy od stopnia zaawansowania. Dodatkowo, niezbędne są również narzędzia ręczne, takie jak klucze, obcinaki do rur, kielicharki, czy gratowniki.

Wszystkie narzędzia pomiarowe, a w szczególności manometry i detektory nieszczelności, muszą posiadać aktualne świadectwa kalibracji. To tak, jakby przed ważnym meczem upewnić się, że sędzia ma skalibrowany zegarek. Kalibracja zapewnia, że odczyty są dokładne i wiarygodne. Koszt kalibracji pojedynczego miernika to zwykle od 100 do 300 złotych, a jej częstotliwość powinna być zgodna z zaleceniami producenta lub wymogami norm.

Nie wolno zapominać o podstawowym wyposażeniu ochronnym. Rękawice nitrylowe lub lateksowe, okulary ochronne (najlepiej z filtrem UV, jeśli pracujemy na zewnątrz), a także odzież ochronna z długimi rękawami i nogawkami to absolutne minimum. Bezpieczeństwo osobiste zawsze musi być na pierwszym miejscu. Historia branży zna przypadki, w których zaniedbanie podstawowych środków ochrony prowadziło do poważnych obrażeń, dlatego do kwestii BHP podchodzimy z najwyższą uwagą.

Procedura wykonania próby szczelności krok po kroku

Przeprowadzenie próby szczelności instalacji klimatyzacji to proces, który wymaga precyzji, cierpliwości i dokładności. Jest to niczym chirurgiczna operacja, gdzie każdy ruch ma znaczenie. Pomyłki na tym etapie mogą być kosztowne, zarówno finansowo, jak i środowiskowo. Prawidłowo przeprowadzona procedura gwarantuje spokój ducha i długotrwałą efektywność systemu.

Pierwszym etapem jest przygotowanie instalacji. Zaczynamy od dokładnego wizualnego sprawdzenia całego układu. Poszukujemy widocznych uszkodzeń, zanieczyszczeń, źle zamocowanych połączeń czy śladów korozji. Upewniamy się, że wszystkie zawory są w odpowiedniej pozycji (otwarte lub zamknięte, w zależności od testowanego obiegu) i że wszelkie króćce serwisowe są zaślepione. To jak sprawdzanie czy puzzle mają wszystkie elementy przed ich złożeniem.

Następnie przystępujemy do odpowietrzania i osuszania układu. Jest to jeden z najbardziej krytycznych kroków, a często niestety niedoceniany. Wilgoć w instalacji może prowadzić do powstawania kwasów w czynniku chłodniczym, co skutkuje korozją elementów, tworzeniem szlamu i uszkodzeniem sprężarki. Odpowietrzanie wykonujemy za pomocą pompy próżniowej, która obniża ciśnienie w układzie do poziomu poniżej 200 mikronów Hg (200 µm Hg). Proces ten powinien trwać co najmniej 30-60 minut, a w przypadku większych instalacji nawet kilka godzin, aż do osiągnięcia stabilnego poziomu próżni. W praktyce rzadko widzimy stabilizację w krótkim czasie, więc lepiej poświęcić ten dodatkowy czas.

Po osiągnięciu odpowiedniego poziomu próżni, następuje napełnienie czynnikiem lub gazem testowym. Zdecydowanie zaleca się użycie azotu (N₂) jako gazu testowego. Azot jest suchy, obojętny chemicznie i co najważniejsze, nie niszczy warstwy ozonowej oraz nie ma wpływu na efekt cieplarniany. Napełniamy instalację do ciśnienia testowego, które jest określone w normach producenta, zazwyczaj od 1.1 do 1.25 maksymalnego ciśnienia pracy instalacji. Ważne jest, aby napełniać system powoli, aby nie uszkodzić delikatnych komponentów, takich jak czujniki ciśnienia.

Kolejnym etapem jest pomiar ciśnienia i jego monitorowanie. Po napełnieniu instalacji azotem, zamykamy zawór na butli z azotem i odłączamy węże serwisowe. Następnie notujemy ciśnienie początkowe i temperaturę otoczenia. Ciśnienie musi być monitorowane przez określony czas, zgodnie z normami (np. 24 godziny dla większości instalacji, ale dla bardzo małych systemów ciśnienie można monitorować przez krótszy czas, np. 3-4 godziny). W tym czasie nie powinien nastąpić żaden zauważalny spadek ciśnienia, z wyjątkiem naturalnych fluktuacji wynikających ze zmian temperatury otoczenia (na każdy 1 stopień Celsjusza zmiany temperatury ciśnienie zmienia się o około 0.01-0.02 bara). Trzeba pamiętać o tej zmiennej, aby uniknąć błędnej diagnozy.

Po zakończeniu okresu monitorowania ciśnienia, przystępujemy do detekcji nieszczelności. Jeśli zauważono spadek ciśnienia, należy zlokalizować źródło wycieku. Najczęściej używa się elektronicznego detektora nieszczelności, przesuwając go wzdłuż wszystkich połączeń, zaworów, zagięć rur i spoin. Alternatywnie, lub jako uzupełnienie, można użyć specjalnej pianki detekcyjnej, która w miejscu wycieku utworzy bąbelki. To jak detektywistyczna praca, gdzie szuka się najdrobniejszych wskazówek.

Gdy nieszczelność zostanie zlokalizowana, następuje naprawa i ponowny test. Po usunięciu wycieku (np. przez poprawne dokręcenie połączenia, wymianę uszczelki, czy wykonanie nowego lutowania), należy ponownie przeprowadzić całą procedurę próby szczelności od początku – od odpowietrzania, przez napełnienie, po monitorowanie ciśnienia. Nie ma miejsca na skróty. Taki rygorystyczny proces gwarantuje, że naprawa była skuteczna.

Ostatnim, ale równie ważnym krokiem jest sporządzenie protokołu. Wszystkie dane z próby – ciśnienia początkowe i końcowe, temperatura otoczenia, czas trwania testu, zastosowane narzędzia, dane wykonawców – muszą być dokładnie wpisane do Protokół próby szczelności instalacji klimatyzacji wzór. To dokument, który potwierdza prawidłowe wykonanie pracy i może być niezbędny w przypadku roszczeń gwarancyjnych lub kontroli. Uzupełnienie protokołu to podsumowanie wszystkich działań i świadectwo wykonanej pracy, jej ważności i odpowiedzialności.

Typowe błędy i ich unikanie podczas testowania szczelności

Choć procedura próby szczelności wydaje się logiczna i uporządkowana, praktyka pokazuje, że nietrudno o błędy. Nawet najbardziej doświadczeni technicy czasem zapominają o drobiazgach, które mogą zniweczyć całą pracę. Unikanie tych błędów to klucz do osiągnięcia doskonałości w zawodzie, a przede wszystkim do zapewnienia bezpiecznej i wydajnej pracy instalacji. To jak nauka jazdy na rowerze: po tysiącu upadków w końcu łapiesz równowagę.

Jednym z najczęstszych grzechów jest niewłaściwe przygotowanie instalacji. Często spotyka się przypadki, gdy system nie został dokładnie oczyszczony z resztek spawania, pyłu czy wilgoci. W efekcie, nawet jeśli ciśnienie w teście azotowym jest stabilne, w rzeczywistym użytkowaniu układ może szybko ulec uszkodzeniu przez zanieczyszczenia, które dostają się do sprężarki lub zaworów rozprężnych. Brud w klimatyzacji to jak piasek w trybach zegarka – wcześniej czy później zniszczy mechanizm. Zawsze należy dokładnie wypłukać instalację azotem po jej montażu i przed próbą szczelności, najlepiej do momentu, gdy z odpowietrznika wyleci już czysty, klarowny azot. Można również użyć dedykowanych płynów czyszczących, a następnie gruntownie osuszyć system.

Kolejny błąd to zbyt krótkotrwałe testy. Pokusa "szybkiego sprawdzenia" i zapisania danych po kilku godzinach jest silna, szczególnie gdy gonią terminy. Jednak wiele małych nieszczelności może ujawnić się dopiero po dłuższym czasie. Jak wspomniano, standard to minimum 24 godziny monitorowania ciśnienia, a w dużych systemach nawet 48-72 godziny. Ignorowanie tego wymogu to jak szybkie zajrzenie do piekarnika, aby sprawdzić, czy ciasto już upieczone – pewnie będzie surowe w środku. Jeśli w tym czasie występują wahania temperatury, należy je odpowiednio skorygować, aby nie zdiagnozować błędnie wycieku lub jego braku.

Użycie niewłaściwych narzędzi lub co gorsza, narzędzi nieskalibrowanych, to przepis na katastrofę. Jeśli manometr, który mierzy ciśnienie, ma błąd pomiarowy rzędu 0.5 bara, jak możemy ufać, że instalacja jest szczelna? Podobnie, detektor nieszczelności, który nie jest w stanie wykryć małych wycieków (poniżej 5g/rok), jest praktycznie bezużyteczny. Kalibracja narzędzi to nie luksus, lecz konieczność i inwestycja w dokładność, którą powinno się przeprowadzać co najmniej raz w roku, lub po każdym większym uszkodzeniu narzędzia.

Częstym błędem jest również ignorowanie małych spadków ciśnienia. Ludzie często myślą: „Ach, to tylko kilka setnych bara, pewnie zmiana temperatury”. Jednak nawet niewielki, stały spadek ciśnienia może świadczyć o małej, lecz groźnej nieszczelności. Nawet najmniejszy wyciek to strata czynnika chłodniczego i obciążenie dla środowiska. Postawą w takiej sytuacji powinno być szczegółowe przeszukanie wszystkich połączeń i ewentualne zastosowanie pianki detekcyjnej w połączeniu z detektorem elektronicznym, aby zlokalizować problem.

Błędy w dokumentacji to pułapka formalna, która może kosztować bardzo wiele. Niekompletne, nieczytelne lub błędnie wypełnione protokoły to zmora dla każdej firmy instalacyjnej. Brak daty kalibracji narzędzi, brak numeru certyfikatu osoby wykonującej test, czy nieprecyzyjne dane o instalacji mogą skutkować odrzuceniem dokumentu przez klienta lub organ kontrolny. Pamiętaj, Protokół próby szczelności instalacji klimatyzacji wzór musi być wypełniony starannie i kompletnie. Można by pomyśleć, że papier przyjmie wszystko, ale niestety, inspekcje często są bezlitosne.

Ostatnim, ale nie mniej ważnym błędem, jest brak zabezpieczeń osobistych. Ignorowanie okularów ochronnych, rękawic czy odzieży ochronnej, zwłaszcza podczas pracy z gazami pod ciśnieniem, jest rażącym zaniedbaniem. Przypomnijmy sobie opowieści o "bohaterach", którzy zapominają o okularach i tracą wzrok przez przypadkowe rozpryski czynnika. Bezpieczeństwo jest wartością nadrzędną i nie ma tu miejsca na kompromisy.

Jak unikać tych błędów? Odpowiedź jest prosta, choć wymaga konsekwencji: staranność, przestrzeganie procedur i regulacji, regularna kalibracja narzędzi, a także stałe szkolenie i podnoszenie kwalifikacji personelu. Tylko wtedy, gdy każdy element układanki pasuje, możemy mówić o profesjonalnie przeprowadzonej próbie szczelności.

Obowiązujące normy i przepisy dotyczące szczelności instalacji klimatyzacji

W świecie instalacji klimatyzacyjnych panuje rygor, a jego strażnikiem są normy i przepisy. Ich przestrzeganie to nie tylko kwestia legalności, ale przede wszystkim bezpieczeństwa użytkowników, ochrony środowiska i ekonomicznej efektywności działania urządzeń. To właśnie dzięki nim wiemy, że powietrze, którym oddychamy, jest czyste, a nasze środowisko mniej obciążone szkodliwymi emisjami.

Najważniejszą normą, która króluje w Europie, jest EN 378 (Systemy chłodnicze i pompy ciepła – Wymagania bezpieczeństwa i środowiskowe). Norma ta precyzyjnie określa zasady projektowania, montażu, uruchomienia, konserwacji i utylizacji systemów chłodniczych. W kontekście próby szczelności, EN 378 definiuje m.in. wymagane ciśnienia testowe dla różnych typów czynników chłodniczych i klas ciśnienia, minimalny czas trwania testu oraz procedury postępowania w przypadku wykrycia wycieków. Na przykład, dla typowych instalacji komercyjnych z R410A ciśnienie testowe dla strony wysokiego ciśnienia może wynosić około 35-40 barów, a dla strony niskiego ciśnienia około 20-25 barów, zależnie od producenta urządzenia. Zaniedbanie tych wartości może prowadzić do nieprawidłowego przeprowadzenia testu lub co gorsza, do uszkodzenia instalacji.

Oprócz norm europejskich, kluczową rolę odgrywają krajowe regulacje prawne, w tym przede wszystkim tak zwane rozporządzenia F-gazowe. W Polsce reguluje to ustawa o substancjach zubożających warstwę ozonową oraz o fluorowanych gazach cieplarnianych, będąca implementacją rozporządzenia (UE) nr 517/2014. Przepisy te narzucają ścisłe wymagania dotyczące postępowania z F-gazami, w tym obowiązek przeprowadzania regularnych kontroli szczelności instalacji zawierających określone ilości czynnika chłodniczego (od 5 ton ekwiwalentu CO₂). Dla przykładu, instalacja z 5 kg czynnika R410A (GWP = 2088) to 10.44 tony ekwiwalentu CO₂, co oznacza obowiązek regularnej kontroli szczelności. Kontrola musi być odnotowana w Protokół próby szczelności instalacji klimatyzacji wzór, a także w Karcie Urządzenia w Centralnym Rejestrze Operatorów (CRO), prowadzonym przez UDT. Brak takich zapisów jest zagrożeniem dla firmy.

Lokalne regulacje budowlane i normy środowiskowe również mają znaczenie. W niektórych krajach lub regionach mogą istnieć dodatkowe wymagania dotyczące minimalnej efektywności energetycznej systemów, czy sposobu odprowadzania skroplin, które mogą pośrednio wpływać na kwestie szczelności, zwłaszcza w kontekście utraty wydajności spowodowanej wyciekami. Każde miasto, a nawet gmina, może mieć swoje własne "małe druczki", o których należy pamiętać.

Kwestie bezpieczeństwa to kolejna sfera regulowana normami. Praca pod ciśnieniem, w połączeniu z chemicznymi właściwościami czynników chłodniczych, stwarza potencjalne zagrożenia. Normy takie jak ISO 45001 (systemy zarządzania bezpieczeństwem i higieną pracy) czy krajowe przepisy BHP nakładają na firmy obowiązek zapewnienia bezpiecznych warunków pracy, odpowiedniego sprzętu ochronnego i przeszkolenia personelu. Inspektor BHP może poprosić o dokument potwierdzający szkolenia pracowników i kalibracje sprzętu.

Konieczność bieżącego monitorowania zmian w przepisach i normach to cecha dobrego profesjonalisty. Świat chłodnictwa i klimatyzacji ewoluuje bardzo dynamicznie, zwłaszcza w obliczu rosnących wymagań środowiskowych i pojawiania się nowych, niskoemisyjnych czynników chłodniczych. Brak aktualnej wiedzy to ryzyko stosowania przestarzałych metod, a co za tym idzie – niezgodności z prawem i utraty konkurencyjności na rynku. Jak mówił jeden z moich starszych kolegów: „To co dziś jest aktualne, jutro może być historią”.

Podsumowując, dbałość o zgodność z normami i przepisami jest fundamentalna dla każdego, kto zajmuje się instalacjami klimatyzacyjnymi. To świadectwo profesjonalizmu, odpowiedzialności i szacunku dla klienta oraz dla środowiska. Pamiętaj, Protokół próby szczelności instalacji klimatyzacji wzór to nie tylko pusty papier, ale żywy dokument, który poświadcza o prawidłowym wykonaniu wszystkich niezbędnych czynności zgodnie z obowiązującymi przepisami.

Q&A

Pytanie: Czym jest Protokół próby szczelności instalacji klimatyzacji wzór i do czego służy?

Protokół próby szczelności instalacji klimatyzacji wzór to standardowy dokument, który poświadcza, że instalacja klimatyzacyjna przeszła pozytywnie testy szczelności. Służy on do dokumentowania wyników pomiarów, danych technicznych instalacji oraz informacji o osobach przeprowadzających test, zapewniając zgodność z normami i bezpieczeństwem działania.

Pytanie: Jakie są najważniejsze dokumenty wymagane do przeprowadzenia próby szczelności instalacji klimatyzacji?

Poza samym Protokół próby szczelności instalacji klimatyzacji wzór, niezbędne są karty charakterystyki bezpieczeństwa czynnika chłodniczego (SDS/MSDS), schematy instalacji oraz aktualne certyfikaty kwalifikacji personelu (zwłaszcza F-gazowe), a także świadectwa kalibracji narzędzi pomiarowych.

Pytanie: Jakie są typowe błędy popełniane podczas testowania szczelności instalacji klimatyzacji i jak ich unikać?

Typowe błędy to niewłaściwe przygotowanie instalacji (np. brak czyszczenia, nieusunięcie wilgoci), zbyt krótkotrwałe testy ciśnieniowe, użycie nieskalibrowanych lub wadliwych narzędzi, ignorowanie nawet małych spadków ciśnienia oraz błędy w dokumentacji. Można ich unikać poprzez rygorystyczne przestrzeganie procedur, regularną kalibrację narzędzi, dłuższe testy i dokładne wypełnianie protokołów.

Pytanie: Ile czasu powinna trwać próba szczelności instalacji klimatyzacji?

Minimalny czas monitorowania ciśnienia podczas próby szczelności to zazwyczaj 24 godziny. Dla większych lub bardziej złożonych instalacji zaleca się wydłużenie tego czasu do 48-72 godzin, aby wykryć nawet najmniejsze nieszczelności, z uwzględnieniem korekty wyników o fluktuacje temperatury otoczenia.

Pytanie: Jakie normy i przepisy regulują próby szczelności instalacji klimatyzacji w Europie?

Główne normy to EN 378 (bezpieczeństwo i środowisko dla systemów chłodniczych), a także krajowe rozporządzenia F-gazowe, które są implementacją rozporządzenia (UE) nr 517/2014, regulujące postępowanie z fluorowanymi gazami cieplarnianymi, w tym obowiązkowe kontrole szczelności w zależności od ilości ekwiwalentu CO₂ czynnika.