Montaż, uruchamianie, konserwacja maszyn mechatronicznych

W dzisiejszym, dynamicznie rozwijającym się świecie technologii, niezauważalni bohaterowie przemysłu dbają o to, by maszyny działały bez zarzutu. Mowa o specjalistach odpowiedzialnych za montaż, uruchamianie i konserwację instalacji, maszyn oraz urządzeń mechatronicznych. To oni odpowiadają za płynne działanie fabryk, linii produkcyjnych i zaawansowanych systemów, zapewniając ich długowieczność i efektywność.

- Zasady BHP i podstawy rysunku technicznego w mechatronice

- Materiały i technologie maszyn mechatronicznych

- Montaż podzespołów mechanicznych i pneumatycznych

- Instalacje hydrauliczne, elektryczne i elektroniczne w mechatronice

- Diagnostyka i usuwanie awarii w systemach mechatronicznych

- Konserwacja prewencyjna i predykcyjna urządzeń mechatronicznych

- Oprzyrządowanie i narzędzia do montażu i serwisu mechatroniki

- Q&A: Montaż, uruchamianie i konserwacja instalacji, maszyn i urządzeń mechatronicznych

Złożoność współczesnych systemów mechatronicznych, łączących w sobie mechanikę, elektronikę i informatykę, wymaga od specjalistów interdyscyplinarnej wiedzy i umiejętności. Powszechnie dostępne dane wskazują na rosnące zapotrzebowanie na fachowców w tej dziedzinie. Liczba ofert pracy dla techników mechatroników wzrosła o 25% w ciągu ostatnich trzech lat, a mediana wynagrodzeń w tym sektorze przekroczyła ogólnokrajową średnią o 15%.

| Dane | Wartość | Źródło |

|---|---|---|

| Wzrost ofert pracy | 25% (ostatnie 3 lata) | Raporty branżowe, 2023 |

| Mediana wynagrodzeń | 15% powyżej średniej krajowej | Analiza rynku pracy, 2023 |

| Liczba specjalistów (szacunkowa) | >50 000 w Polsce | Dane GUS, 2022 |

| Prognozowany wzrost rynku mechatroniki | 8-10% rocznie (do 2028) | Raporty instytutów badawczych |

To właśnie ta synteza danych pokazuje, że obszar montażu, uruchamiania i konserwacji urządzeń mechatronicznych nie jest jedynie suchym zestawem procedur, lecz dynamicznie rozwijającą się dziedziną kluczową dla innowacyjności i konkurencyjności przemysłu. Sektor ten, opierający się na precyzji i odpowiedzialności, jest fundamentem nowoczesnego świata, w którym każda maszyna, od najmniejszego robota po największą linię produkcyjną, musi działać z perfekcyjną dokładnością.

Zasady BHP i podstawy rysunku technicznego w mechatronice

Bezpieczeństwo i precyzja to absolutne filary w pracy z urządzeniami mechatronicznymi. Zasady BHP w tej branży nie są pustymi sloganami, lecz zbiorem reguł ratujących życie i zdrowie. Niezbędne jest zatem nie tylko ich znajomość, ale i ścisłe przestrzeganie, co wymaga regularnych szkoleń i weryfikacji wiedzy, jak również odpowiedniego ubioru i zabezpieczeń.

Zobacz także: Do kiedy stosowano instalacje aluminiowe

Przykładowo, podczas pracy z układami elektrycznymi o napięciu przekraczającym 50V zawsze należy stosować rękawice izolacyjne klasy 00 (wytrzymujące do 500V) lub klasy 0 (do 1000V). Niewłaściwe uziemienie lub brak zabezpieczeń może prowadzić do poważnych wypadków, w tym porażenia prądem z prądem o natężeniu 30 mA może być śmiertelne.

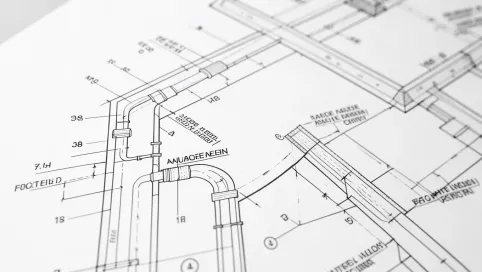

Równie istotny jest rysunek techniczny. Jest to język inżynierów, który pozwala na jednoznaczne zrozumienie konstrukcji i działania nawet najbardziej skomplikowanych mechanizmów. Bez umiejętności czytania i tworzenia rysunków technicznych, efektywny montaż, uruchamianie i konserwacja maszyn są niemal niemożliwe. Ważne jest rozpoznawanie różnych schematów, takich jak pneumatyczne, hydrauliczne czy elektryczne.

Kluczowe jest rozpoznawanie standardów, takich jak ISO 128 (dla rysunku technicznego) czy IEC 60617 (dla symboli elektrycznych). Znajomość tych norm to podstawa, by uniknąć błędów projektowych czy montażowych, które mogłyby skutkować kosztownymi awariami. Precyzyjny rysunek pozwala uniknąć np. montażu niewłaściwego uszczelnienia o średnicy o 0,5 mm mniejszej od nominalnej, co w systemie hydraulicznym może wywołać wyciek 1 litra oleju na godzinę i straty wynoszące do 1000 zł dziennie, a także poważne zagrożenie bezpieczeństwa.

Zobacz także: Instalacje zewnętrzne: Pozwolenie czy Zgłoszenie w 2025?

Materiały i technologie maszyn mechatronicznych

W dziedzinie mechatroniki dobór odpowiednich materiałów i technologii to klucz do sukcesu. To od nich zależy trwałość, wydajność i precyzja działania systemów. Inżynierowie muszą doskonale rozumieć właściwości metali, tworzyw sztucznych czy kompozytów, aby sprostać wymaganiom współczesnego przemysłu.

Na przykład, w przypadku elementów poddawanych dużym obciążeniom, często stosuje się stale wysokostopowe, takie jak stal nierdzewna X5CrNi18-10, która charakteryzuje się odpornością na korozję, a także wysoką wytrzymałością na rozciąganie do 500 MPa. Z kolei, do precyzyjnych komponentów, gdzie liczy się niska waga i odporność na ścieranie, często używa się zaawansowanych tworzyw sztucznych, np. PEEK (polieteroeteroketon), który może wytrzymać temperaturę pracy do 260°C.

Technologie obróbki, takie jak obróbka CNC, drukowanie 3D czy spawanie laserowe, rewolucjonizują proces produkcji komponentów mechatronicznych. Dzięki nim możliwe jest tworzenie skomplikowanych geometrii z niespotykaną precyzją, co bezpośrednio przekłada się na efektywność i niezawodność finalnego produktu. Przykładowo, drukarka 3D z technologią SLM (Selective Laser Melting) jest w stanie wytwarzać elementy z aluminium o gęstości 99,8% i precyzji wymiarowej do 0,05 mm, co jest nieosiągalne dla tradycyjnych metod obróbki.

Zrozumienie materiałoznawstwa i technologii maszyn to podstawa dla każdego, kto zajmuje się montażem, uruchamianiem i konserwacją instalacji, maszyn oraz urządzeń mechatronicznych, ponieważ pozwala na podejmowanie świadomych decyzji, które wpływają na żywotność i koszty eksploatacji.

Montaż podzespołów mechanicznych i pneumatycznych

Precyzyjny montaż podzespołów mechanicznych to sztuka, która wymaga nie tylko zręczności, ale i dogłębnej wiedzy o pasowaniach, tolerancjach i technikach mocowania. Każdy element musi być osadzony z dokładnością do setnych milimetra, aby zapewnić płynne działanie całego systemu. Odpowiednie smarowanie jest kluczowe dla redukcji tarcia i zużycia, wydłużając żywotność komponentów.

Montaż podzespołów pneumatycznych, choć na pierwszy rzut oka wydaje się prostszy, również wymaga uwagi. Kluczowym aspektem jest zapewnienie szczelności połączeń, co jest gwarancją efektywności systemu i minimalizacji strat energii. Użycie taśm teflonowych lub mas uszczelniających o odpowiednim ciśnieniu roboczym (np. do 10 bar) jest tu standardem.

Błędy w montażu mogą prowadzić do poważnych awarii. Nieodpowiednie dokręcenie śruby (zbyt luźne lub zbyt mocne) w mocowaniu łożyska może prowadzić do jego przedwczesnego zużycia nawet o 50% szybciej niż przewidział producent. Natomiast nieszczelność w układzie pneumatycznym o wielkości otworu 1 mm może generować straty powietrza w wysokości 1 litra na sekundę, co w skali roku przekłada się na setki złotych kosztów energii.

Instalacje hydrauliczne, elektryczne i elektroniczne w mechatronice

Instalacje hydrauliczne to siła napędowa wielu maszyn. Ich montaż wymaga dokładności w łączeniu przewodów, cylindrów i zaworów, a także zapewnienia odpowiedniego ciśnienia i szczelności. Każdy nieszczelny element może prowadzić do spadku wydajności i kosztownych wycieków, dlatego w tym obszarze nie ma miejsca na kompromisy.

W systemach hydraulicznych często stosuje się łączniki gwintowane (np. BSP, NPT) oraz złączki zaciskowe, które muszą wytrzymać ciśnienie rzędu 250 bar. Niewłaściwy dobór lub montaż złączki może spowodować wyciek 20 litrów oleju na godzinę, co nie tylko generuje znaczne straty finansowe, ale również stwarza zagrożenie poślizgu i zanieczyszczenia środowiska.

Systemy elektryczne i elektroniczne są „mózgiem” i „układem nerwowym” maszyn mechatronicznych. Ich instalacja wymaga precyzyjnego połączenia elementów, zgodnie ze schematami, i z zachowaniem wszelkich norm bezpieczeństwa, aby uniknąć zwarcia, przegrzania komponentów lub nawet pożaru. Pamiętajmy o odpowiednim okablowaniu i zabezpieczeniach, np. bezpiecznikach topikowych, które muszą być dobrane do prądu pracy (np. 10A dla obwodów zasilających silniki małej mocy).

Nawet niewielki błąd w połączeniu przewodów, np. zamiana fazy, może doprowadzić do uszkodzenia silnika elektrycznego wartego tysiące złotych. Natomiast nieprawidłowe uziemienie może zagrażać życiu operatora, ponieważ minimalny prąd rażeniowy dla człowieka wynosi około 1 miliampera.

Diagnostyka i usuwanie awarii w systemach mechatronicznych

Każda maszyna, nawet najlepiej skonstruowana, prędzej czy później ulegnie awarii. Kluczem do minimalizacji przestojów jest szybka i skuteczna diagnostyka. W mechatronice oznacza to umiejętność analizy problemów w systemach mechanicznych, pneumatycznych, hydraulicznych, elektrycznych i elektronicznych.

Specjalista ds. diagnostyki musi posłużyć się multimetrem do badania napięcia i rezystancji (np. wykrycie przerwanego obwodu o rezystancji nieskończonej), oscyloskopem do analizy sygnałów (np. sprawdzenie kształtu sygnału PWM sterującego silnikiem) oraz oprogramowaniem diagnostycznym, które pomaga w odczytywaniu kodów błędów i monitorowaniu parametrów pracy maszyny. Pamiętaj, że nawet najdrobniejsze odstępstwo od normy może być symptomem poważniejszego problemu.

Skuteczne usunięcie awarii to nie tylko wymiana uszkodzonego elementu, ale także identyfikacja i eliminacja przyczyny. Często problemem nie jest uszkodzony komponent, ale np. zanieczyszczenie oleju hydraulicznego, prowadzące do zatarcia pompy (koszt naprawy pompy to około 5000 zł), lub niewłaściwe parametry pracy, które można skorygować w sterowniku PLC.

Ważne jest prowadzenie dokumentacji wszystkich awarii i przeprowadzonych napraw. Analiza tych danych pozwala na identyfikację powtarzających się problemów i wdrożenie działań zapobiegawczych, co jest kluczowe dla optymalizacji procesów produkcyjnych. Takie podejście wpisuje się idealnie w filozofię konserwacji predykcyjnej, o której porozmawiamy w następnym rozdziale.

Konserwacja prewencyjna i predykcyjna urządzeń mechatronicznych

Gdy maszyna już działa, najważniejsze staje się jej utrzymanie w doskonałej kondycji. Konserwacja prewencyjna to zaplanowane działania serwisowe, takie jak regularne przeglądy, wymiana zużywających się części (np. łożysk co 2000 godzin pracy lub filtrów oleju co 500 godzin), smarowanie czy kalibracja. Dzięki temu minimalizuje się ryzyko nieplanowanych przestojów.

Konserwacja predykcyjna idzie o krok dalej. Wykorzystuje zaawansowane technologie, takie jak czujniki wibracji, analizatory widma oleju czy termowizja, aby monitorować stan maszyny w czasie rzeczywistym. Dzięki temu możliwe jest przewidywanie awarii, zanim jeszcze nastąpią, i planowanie napraw dokładnie wtedy, gdy są potrzebne, co znacząco obniża koszty operacyjne i zwiększa efektywność. Na przykład, czujnik wibracji może wykryć nieprawidłową pracę łożyska o drganiach przekraczających 5 mm/s, co pozwala na jego wymianę zanim dojdzie do zatarcia i uszkodzenia innych elementów.

Wdrożenie systemów konserwacji predykcyjnej może prowadzić do redukcji nieplanowanych przestojów nawet o 70% i obniżenia kosztów konserwacji o 25%, jak pokazują badania przeprowadzone w dużych zakładach produkcyjnych. To inwestycja, która zwraca się błyskawicznie.

Pamiętajmy: „Lepiej zapobiegać, niż leczyć”. Ta zasada sprawdza się w medycynie, ale równie mocno w inżynierii. Odpowiednio wdrożona strategia konserwacji to gwarancja długiej i bezawaryjnej pracy urządzeń mechatronicznych.

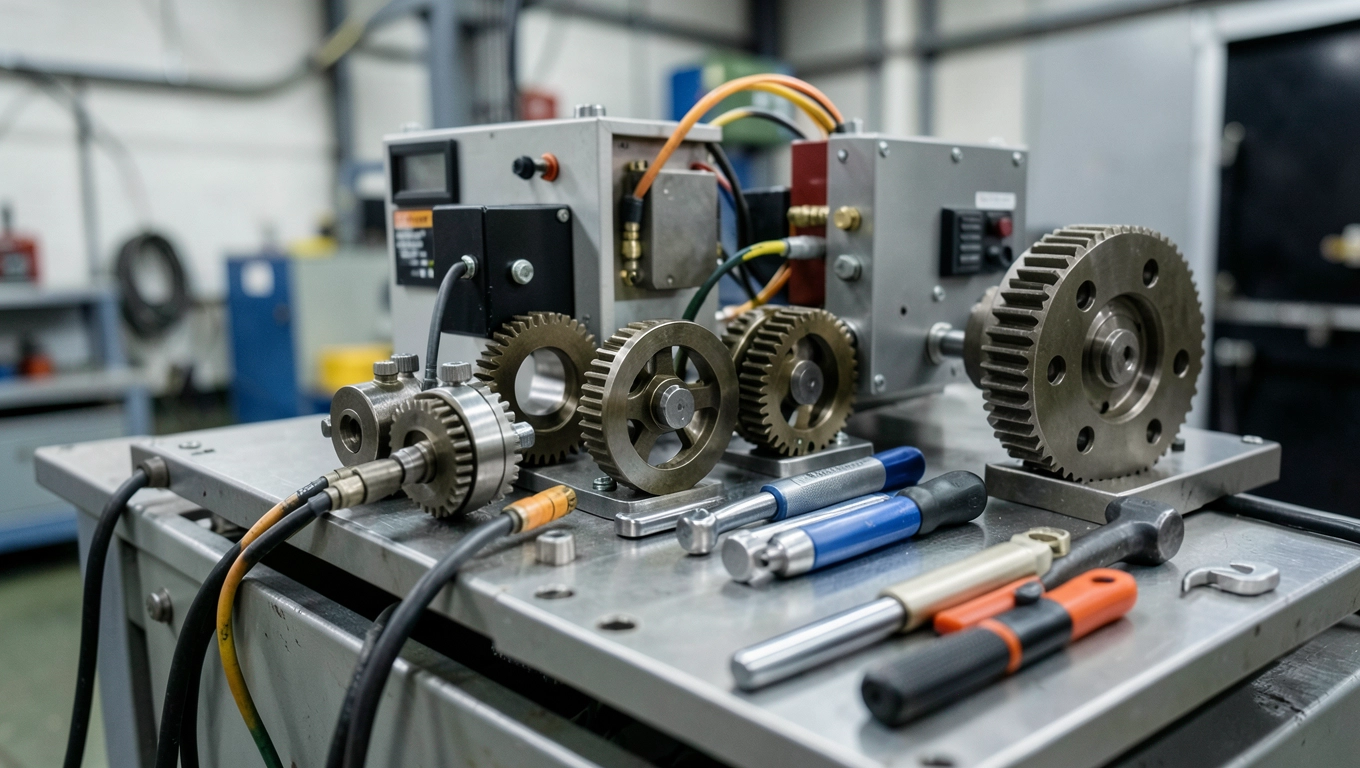

Oprzyrządowanie i narzędzia do montażu i serwisu mechatroniki

Żaden specjalista nie jest w stanie efektywnie działać bez odpowiednich narzędzi. W mechatronice lista niezbędnego sprzętu jest długa i obejmuje zarówno klasyczne narzędzia ręczne, jak i zaawansowane urządzenia diagnostyczne. To właściwie dobrane oprzyrządowanie decyduje o precyzji i szybkości wykonywanych prac.

Wśród podstawowych narzędzi, które powinien posiadać każdy technik, znajdują się zestawy kluczy (nasadowych, płasko-oczkowych, dynamometrycznych z zakresem 5-250 Nm), wkrętaki (różnych rozmiarów i typów, w tym precyzyjnych), szczypce (do cięcia, zaciskania i wyginania), ściągacze (do łożysk, kół zębatych) oraz młotki (gumowe, stalowe). Dobrej jakości narzędzia to inwestycja, która procentuje niezawodnością i bezpieczeństwem pracy.

W przypadku prac elektrycznych i elektronicznych nieodzowne są: multimetr (do mierzenia napięcia, prądu, rezystancji), tester izolacji (np. do 1000V), profesjonalna lutownica z regulacją temperatury (np. 200-450°C), narzędzia do zaciskania kabli z precyzyjnym wymiarem (np. 0.5-6 mm²), a także oscyloskop do analizy sygnałów (o szerokości pasma co najmniej 100 MHz). Ceny podstawowego multimetru zaczynają się od 200 zł, natomiast profesjonalny oscyloskop może kosztować od 2000 zł do kilkudziesięciu tysięcy.

Nie możemy zapomnieć o narzędziach specjalistycznych, takich jak pompy hydrauliczne do napełniania układów (o wydajności 1-5 litrów/minutę), manometry do pomiaru ciśnienia (z dokładnością do 0.5%), czy systemy do testowania szczelności połączeń pneumatycznych (np. z wykrywaczem nieszczelności do 0.1 bar). Te precyzyjne instrumenty są kluczowe dla zapewnienia niezawodności i bezpieczeństwa w montażu i konserwacji instalacji maszyn i urządzeń mechatronicznych.

Q&A: Montaż, uruchamianie i konserwacja instalacji, maszyn i urządzeń mechatronicznych

-

Jakie są kluczowe aspekty bezpieczeństwa (BHP) podczas pracy z instalacjami mechatronicznymi?

Kluczowe aspekty bezpieczeństwa w pracy z instalacjami mechatronicznymi obejmują ścisłe przestrzeganie zasad BHP, regularne szkolenia i weryfikację wiedzy, a także stosowanie odpowiedniego ubioru i zabezpieczeń (np. rękawic izolacyjnych klasy 00 lub 0 przy pracy z układami elektrycznymi o napięciu powyżej 50V). Niewłaściwe uziemienie lub brak zabezpieczeń może prowadzić do poważnych wypadków, w tym porażenia prądem, którego natężenie 30 mA może być śmiertelne.

-

Dlaczego umiejętność czytania i tworzenia rysunków technicznych jest tak ważna w mechatronice?

Umiejętność czytania i tworzenia rysunków technicznych jest fundamentalna, ponieważ rysunek techniczny to język inżynierów, który umożliwia jednoznaczne zrozumienie konstrukcji i działania mechanizmów. Bez tej umiejętności efektywny montaż, uruchamianie i konserwacja maszyn są niemal niemożliwe. Ważne jest rozpoznawanie standardów takich jak ISO 128 (dla rysunku technicznego) czy IEC 60617 (dla symboli elektrycznych), by uniknąć kosztownych błędów projektowych czy montażowych.

-

Jakie są konsekwencje błędów w montażu podzespołów mechanicznych i pneumatycznych?

Błędy w montażu podzespołów mechanicznych i pneumatycznych mogą prowadzić do poważnych awarii i znacznych strat. Na przykład, nieodpowiednie dokręcenie śruby (zbyt luźno lub zbyt mocno) w mocowaniu łożyska może skrócić jego żywotność nawet o 50%. W układach pneumatycznych, nieszczelność o wielkości otworu 1 mm może generować straty powietrza w wysokości 1 litra na sekundę, co przekłada się na setki złotych kosztów energii rocznie.

-

Jaka jest różnica między konserwacją prewencyjną a predykcyjną w kontekście urządzeń mechatronicznych i jakie przynoszą korzyści?

Konserwacja prewencyjna to zaplanowane działania serwisowe (np. regularne przeglądy, wymiana zużywających się części, smarowanie), mające na celu minimalizację ryzyka nieplanowanych przestojów. Konserwacja predykcyjna natomiast wykorzystuje zaawansowane technologie (np. czujniki wibracji, termowizja) do monitorowania stanu maszyny w czasie rzeczywistym, co pozwala na przewidywanie awarii przed ich wystąpieniem i planowanie napraw dokładnie wtedy, gdy są potrzebne. Wdrożenie konserwacji predykcyjnej może zredukować nieplanowane przestoje nawet o 70% i obniżyć koszty konserwacji o 25%.