Montaż i konserwacja instalacji elektrycznych maszyn 2025

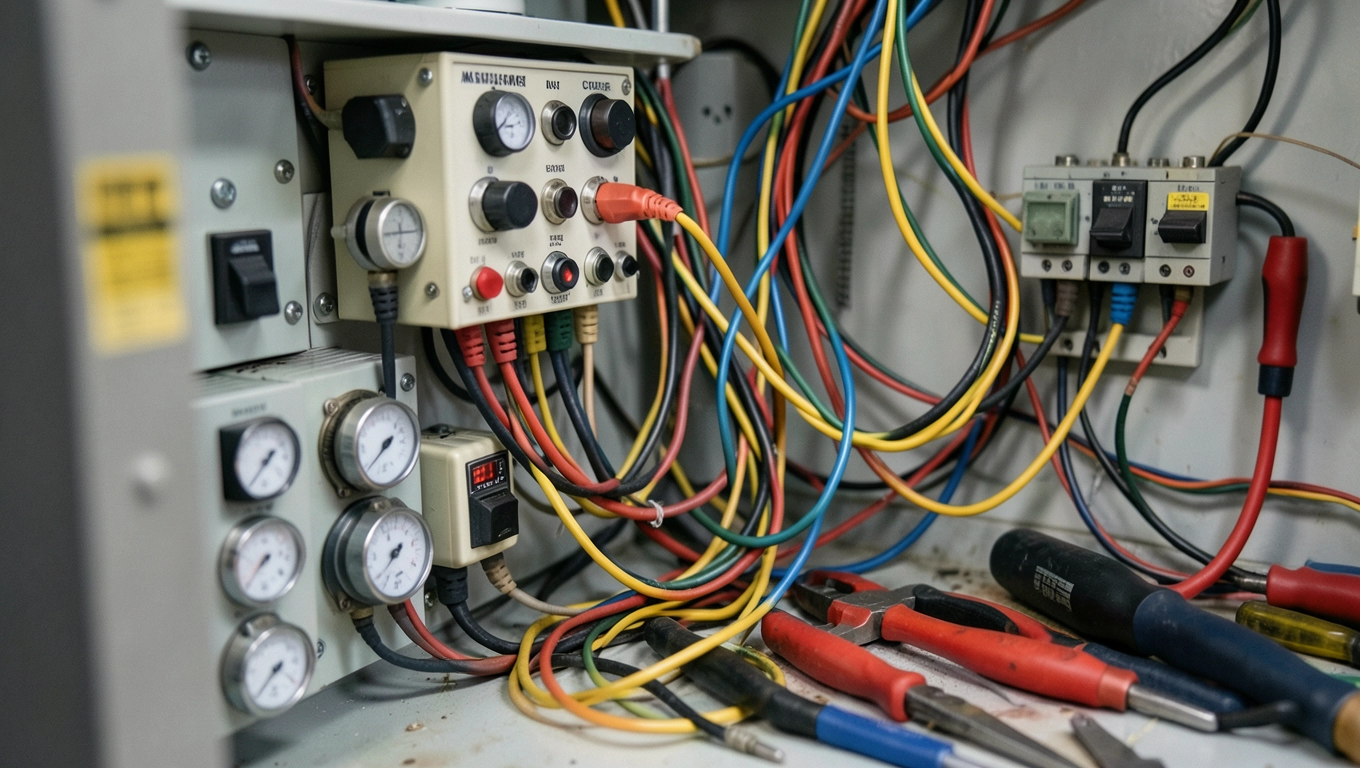

W fascynującym świecie przemysłu, gdzie praca maszyn stanowi krwioobieg produkcji, kluczowe jest zrozumienie niuansów procesu obejmującego montaż, uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych. Odpowiedź na zagadnienie sprowadza się do zapewnienia niezawodnej i bezpiecznej eksploatacji tych systemów.

- Projektowanie instalacji elektrycznych dla maszyn przemysłowych

- Procedury uruchamiania urządzeń elektrycznych: Krok po kroku

- Skuteczna konserwacja prewencyjna instalacji elektrycznych maszyn

- Diagnozowanie usterek i naprawa instalacji elektrycznych w przemyśle

- Q&A

Zanurzając się w odmęty danych, które otwierają przed nami nieograniczone możliwości eksploracji wiedzy, można dostrzec pewien trend. Choć dane dostarczone do tej metaanalizy są skromne, a bezpośrednich fraz powiązanych z kluczowym zagadnieniem brak, spójrzmy, co możemy wyczytać z dostępnych informacji.

| Opis danych | Wartość/Ilość |

|---|---|

| Informacja o plikach i ich rozmiarze | Wskazuje na obecność plików związanych z tematem, co sugeruje dostęp do dokumentacji, poradników itp. |

| Lista użytkowników (chomikuj) | Sugestia społeczności wymieniającej się wiedzą na dany temat. |

| Możliwość logowania w celu dodawania wiadomości | Wskazuje na interaktywność serwisu i możliwość zadawania pytań lub dzielenia się doświadczeniami. |

| Liczba wystąpień słowa "pliki" | 4 |

| Liczba wystąpień słowa "ustawień" | 3 |

Choć powyższe dane nie dostarczają szczegółowych informacji na temat samego procesu montażu, uruchamiania czy konserwacji, jasno wskazują na istnienie wirtualnych zasobów i społeczności, które mogą być pomocne w zgłębianiu tego tematu. To nic innego jak echo rzeczywistości, w której wiedza bywa rozproszona i wymaga od nas pewnego detektywistycznego zacięcia, aby ją odnaleźć i wykorzystać. Przypomina to szukanie igły w stogu siana, ale w erze cyfrowej igłą tą może być brakująca instrukcja lub rozwiązanie palącego problemu.

Projektowanie instalacji elektrycznych dla maszyn przemysłowych

Projektowanie instalacji elektrycznych dla maszyn przemysłowych to zadanie godne orłów inżynierii. Nie chodzi tu o malowanie obrazów na płótnie, ale o tworzenie systemów, które będą działać bez zająknięcia, nawet pod olbrzymim ciśnieniem. Proces ten zaczyna się od głębokiego zrozumienia wymagań maszyny – jak dużo mocy potrzebuje, jakie są jej cykle pracy, jakie środowisko będzie ją otaczać. To tak, jakby chirurg planował skomplikowaną operację; każdy detal ma znaczenie.

Zobacz także: Kto może projektować instalacje elektryczne?

Rozpoczynamy od analizy dokumentacji technicznej maszyny, która często bywa kopalnią złota, a czasem labiryntem sprzeczności. Należy określić punkty poboru mocy, rodzaje obciążeń (silniki, grzałki, układy sterowania) oraz ich charakterystykę. Wiedząc, że silnik indukcyjny potrzebuje sporego prądu rozruchowego, nie dobierzemy przewodu o zbyt małym przekroju – byłoby to proszenie się o kłopoty i kosztowne awarie.

Następnym krokiem jest dobór odpowiednich elementów instalacji. Mówimy o kablach, wyłącznikach, stycznikach, przekaźnikach, zabezpieczeniach nadprądowych i przeciwzwarciowych. Każdy element musi być dobrany z uwzględnieniem prądów nominalnych, prądów zwarciowych i warunków środowiskowych, takich jak temperatura czy wilgotność. Przykładowo, w środowisku agresywnym chemicznie zastosowanie standardowych osprzętu może prowadzić do szybkiej degradacji i zagrożenia bezpieczeństwa.

Nie można zapomnieć o systemach zabezpieczeń. Zabezpieczenia przeciwporażeniowe, takie jak wyłączniki różnicowoprądowe, są absolutnie kluczowe dla ochrony personelu. Zabezpieczenia nadprądowe i zwarciowe chronią instalację przed uszkodzeniem w wyniku przeciążenia lub zwarcia. Dobrze zaprojektowany system zabezpieczeń to jak najlepsza polisa ubezpieczeniowa – w przypadku awarii minimalizuje straty i ryzyko pożaru.

Zobacz także: Instalacje Elektryczne Definicja 2025: Kompletny Przewodnik

Szczególną uwagę należy poświęcić projektowaniu układów sterowania. W zależności od złożoności maszyny, mogą to być proste układy przekaźnikowe lub zaawansowane systemy oparte o sterowniki PLC (Programmable Logic Controller). W tym przypadku konieczne jest zaprojektowanie logiki sterowania, napisanie programu, a także dobranie odpowiednich czujników, przycisków, sygnalizatorów i innych elementów interfejsu operatorskiego. Tutaj często diabeł tkwi w szczegółach i precyzyjnym definiowaniu warunków pracy.

Ważnym aspektem jest również trasa i sposób układania przewodów. Kable powinny być prowadzone w odpowiednich kanałach kablowych, rurach ochronnych lub korytach kablowych, chroniąc je przed uszkodzeniami mechanicznymi, chemicznymi i termicznymi. Należy unikać prowadzenia przewodów sygnałowych obok przewodów zasilających, aby zminimalizować ryzyko zakłóceń elektromagnetycznych. To jak układanie naczyń w zmywarce – porządek ma znaczenie dla skuteczności.

Podczas projektowania należy również uwzględnić aspekty ergonomii i łatwości konserwacji. Tablice rozdzielcze i szafy sterownicze powinny być zaprojektowane w sposób umożliwiający łatwy dostęp do elementów w celu serwisowania i wymiany. Opis i oznakowanie przewodów oraz elementów jest nieocenione w przypadku diagnostyki i usuwania usterek. Dobra dokumentacja projektowa to połowa sukcesu przy przyszłych naprawach.

Dokumentacja projektowa powinna być kompletna i zawierać schematy elektryczne, rysunki montażowe, specyfikacje techniczne elementów, wykazy materiałów oraz instrukcje montażu. Bez tego dokumentu projekt jest jak piękny plan podróży bez mapy i kompasu. To swoista biblia dla ekip montażowych i serwisowych.

Współczesne projektowanie często korzysta z zaawansowanych narzędzi CAD/CAE (Computer-Aided Design/Computer-Aided Engineering). Programy te umożliwiają szybkie tworzenie schematów, weryfikację poprawności połączeń i generowanie listy materiałów. Co więcej, potrafią przeprowadzić symulacje pracy instalacji, identyfikując potencjalne problemy jeszcze przed rozpoczęciem budowy. To narzędzia, które znacząco przyspieszają i usprawniają proces projektowania.

Projektowanie instalacji dla stref zagrożonych wybuchem wymaga szczególnej wiedzy i stosowania specjalistycznych, certyfikowanych elementów. W takim środowisku najmniejsza iskra może mieć katastrofalne skutki, dlatego dobór urządzeń i sposób ich montażu musi spełniać restrykcyjne normy i przepisy. Tutaj margines błędu jest praktycznie zerowy.

Koszty projektowania i montażu mogą się różnić w zależności od skali i złożoności instalacji. Dla prostej maszyny koszty mogą wynosić od kilku do kilkunastu tysięcy złotych, podczas gdy dla złożonych linii produkcyjnych mogą sięgać setek tysięcy, a nawet milionów złotych. Przykładowo, zaprojektowanie instalacji dla nowej linii pakującej w przemyśle spożywczym może kosztować 50 000 – 150 000 złotych, w zależności od automatyzacji i wydajności linii.

Oprócz kosztów bezpośrednich, należy uwzględnić czas potrzebny na projektowanie, uzyskanie pozwoleń i sam montaż. Dla dużych projektów może to trwać od kilku miesięcy do nawet roku. Terminowość jest kluczowa w przemyśle, gdzie każda zwłoka w uruchomieniu linii produkcyjnej generuje straty.

Właściwe projektowanie instalacji elektrycznych dla maszyn przemysłowych to inwestycja, która zwraca się w postaci bezawaryjnej pracy, bezpieczeństwa personelu i optymalizacji procesów produkcyjnych. Nie warto na tym oszczędzać. Lepiej zapobiegać, niż leczyć – to motto doskonale pasuje do tego etapu.

Wreszcie, pamiętajmy o stałym rozwoju i edukacji. Normy i technologie elektryczne ewoluują w zawrotnym tempie. Dobry projektant musi być na bieżąco z najnowszymi trendami, przepisami i dostępnymi rozwiązaniami. To praca, która wymaga ciągłego uczenia się.

Procedury uruchamiania urządzeń elektrycznych: Krok po kroku

Uruchamianie urządzeń elektrycznych w przemyśle to nie spontaniczny zryw, a precyzyjnie zaplanowana sekwencja działań. Wyobraźmy sobie kapitana statku przed wypłynięciem w rejs – sprawdza wszystko, aby uniknąć nieprzewidzianych niespodzianek na szerokim oceanie. Tak samo jest z elektryką przemysłową.

Pierwszym, absolutnie fundamentalnym krokiem jest dokładne sprawdzenie zgodności wykonanej instalacji z dokumentacją projektową. Każde połączenie, każdy przewód, każdy element musi znajdować się w miejscu i być podłączony zgodnie ze schematami. Brak takiego sprawdzenia to jak jazda samochodem bez hamulców – prędzej czy później skończy się to źle.

Następnie przystępujemy do pomiarów rezystancji izolacji. Jest to kluczowy test, który pozwala wykryć ewentualne uszkodzenia izolacji przewodów lub urządzeń, które mogły powstać podczas montażu lub transportu. Wartości rezystancji izolacji powinny być zgodne z normami. Przykładowo, dla nowych instalacji napięcia do 500V minimalna rezystancja izolacji powinna wynosić 1 MΩ. Niskie wartości mogą wskazywać na zagrożenie porażeniem lub pożarem.

Pozytywny wynik pomiaru rezystancji izolacji pozwala na przejście do kolejnego etapu – sprawdzenia ciągłości przewodów ochronnych i połączeń wyrównawczych. Te połączenia są naszym ostatnim bastionem bezpieczeństwa, odprowadzając prąd upływowy do ziemi w przypadku awarii. Przerwa w takim obwodzie sprawia, że ochrona przestaje działać. Pomiary rezystancji pętli zwarcia również są niezbędne, aby upewnić się, że zabezpieczenia nadprądowe zadziałają w przypadku zwarcia w odpowiednim czasie.

Po przeprowadzeniu wszystkich pomiarów i wizualnej weryfikacji instalacji, można przystąpić do zasilenia urządzenia niskim napięciem, na przykład z układu sterowania, omijając główne zasilanie silników czy innych odbiorników mocy. Pozwala to na sprawdzenie poprawności działania elementów sterujących, takich jak czujniki, przyciski, przekaźniki, bez ryzyka uszkodzenia silników w przypadku błędnego podłączenia. To etap "próby na sucho", kluczowy dla systemów sterowania.

Jeśli system sterowania działa poprawnie, można przejść do podania pełnego napięcia zasilającego na maszynę. Pierwsze uruchomienie powinno odbywać się pod ścisłym nadzorem doświadczonego elektryka. Należy uważnie obserwować działanie wszystkich elementów, w szczególności silników – sprawdzić kierunek obrotów, poziom hałasu, drgania. Niezgodność kierunku obrotów silnika wentylatora, na przykład, może prowadzić do jego przegrzewania i uszkodzenia.

W trakcie pierwszych uruchomień należy również sprawdzić poprawność działania systemów bezpieczeństwa, takich jak wyłączniki awaryjne, bariery optyczne czy wyłączniki krańcowe. To jak testowanie spadochronu przed skokiem – musi działać bezbłędnie w krytycznej sytuacji. Zabezpieczenia muszą działać w sposób pewny i zgodny z wymaganiami norm.

Uruchamianie skomplikowanych maszyn, na przykład linii produkcyjnych, często odbywa się etapami. Uruchamia się poszczególne sekcje linii, sprawdzając ich poprawność działania przed zintegrowaniem ich w całość. To pozwala na szybszą identyfikację i usunięcie problemów, które mogłyby pojawić się w kompleksowym systemie.

Niezwykle ważne jest prowadzenie szczegółowej dokumentacji z przebiegu uruchamiania. Odnotowywanie wszelkich uwag, problemów i dokonanych korekt jest nieocenione dla przyszłej konserwacji i rozwiązywania problemów. To nasza kronika, która pomoże zrozumieć historię maszyny.

Po pomyślnym uruchomieniu, często przeprowadza się próby ruchowe pod obciążeniem. Sprawdza się wydajność maszyny, stabilność pracy i poprawność działania wszystkich funkcji w normalnych warunkach eksploatacji. W tym etapie wychodzą często na jaw drobne niedociągnięcia, które nie były widoczne podczas pracy bez obciążenia.

Na zakończenie procesu uruchamiania, odbywa się formalne przekazanie urządzenia do eksploatacji. Zazwyczaj sporządza się protokół odbioru, w którym potwierdza się gotowość maszyny do pracy. To oficjalne "zielone światło" do rozpoczęcia produkcji.

Koszty uruchamiania mogą się różnić w zależności od złożoności maszyny i czasu potrzebnego na przeprowadzenie wszystkich testów. Dla prostej maszyny uruchomienie może trwać kilka godzin, a koszty wynieść kilkaset złotych. Dla złożonych linii produkcyjnych proces ten może trwać kilka dni lub nawet tygodni, a koszty sięgać dziesiątek tysięcy złotych. Przykładowo, uruchomienie nowej maszyny pakującej może kosztować od 2 000 do 10 000 złotych, w zależności od automatyki i wymagań testowych.

Procedury uruchamiania urządzeń elektrycznych to kluczowy etap, który decyduje o tym, czy inwestycja w nową maszynę przyniesie oczekiwane korzyści. Precyzyjne działania, zgodne z procedurami uruchamiania, minimalizują ryzyko awarii i zapewniają bezpieczną eksploatację.

Skuteczna konserwacja prewencyjna instalacji elektrycznych maszyn

Konserwacja prewencyjna instalacji elektrycznych maszyn to nic innego jak regularne "dbanie o zdrowie" naszych elektrycznych płuc produkcji. Zaniedbanie tego aspektu prowadzi do nagłych awarii, które potrafią sparaliżować nawet najlepiej prosperującą fabrykę. Wyobraźmy sobie dentystę, który zamiast regularnych przeglądów, reaguje dopiero, gdy ząb wymaga pilnej ekstrakcji. Efekt jest oczywisty i bolesny.

Podstawą skutecznej konserwacji prewencyjnej jest ustalenie harmonogramu przeglądów. Częstotliwość przeglądów zależy od rodzaju maszyny, intensywności jej pracy, warunków środowiskowych oraz zaleceń producenta. Dla niektórych urządzeń przeglądy mogą być konieczne co miesiąc, dla innych co pół roku, a nawet co rok. To jak z samochodem – przeglądy są częstsze, gdy jeździmy więcej lub w trudnych warunkach.

Typowe czynności konserwacyjne obejmują: czyszczenie elementów elektrycznych z kurzu i zabrudzeń, dokręcanie połączeń śrubowych (luźne połączenia mogą być przyczyną wzrostu rezystancji, nagrzewania i pożaru), sprawdzenie stanu izolacji przewodów, smarowanie elementów ruchomych (jeśli występują w układzie elektrycznym, np. styki styczników), a także wymianę elementów zużytych lub uszkodzonych. Przykładowo, dokręcenie luźnego połączenia w szafie sterowniczej może zapobiec iskrzeniu i potencjalnemu pożarowi.

Pomiary elektryczne są nieodłącznym elementem konserwacji prewencyjnej. Należy regularnie sprawdzać rezystancję izolacji, rezystancję pętli zwarcia, napięcie zasilające oraz prądy pobierane przez poszczególne odbiorniki. Monitorowanie tych parametrów pozwala wczesne wykrycie pogorszenia stanu instalacji. Zwiększenie prądu pobieranego przez silnik, bez widocznych zmian w procesie, może świadczyć o zbliżającej się awarii mechanicznej silnika lub problemach z zasilaniem.

Inspekcja wizualna jest równie ważna, co pomiary. Należy zwracać uwagę na wszelkie nietypowe objawy: zapach spalenizny, przebarwienia na obudowach elementów, nienormalne dźwięki dochodzące z rozdzielni, czy widoczne uszkodzenia mechaniczne. Wczesne wykrycie takich sygnałów pozwala uniknąć poważnych awarii. Wszak lepiej zobaczyć delikatne przegrzewanie się styków na czas, niż stać bezradnie przed spalonym elementem.

Termowizja to zaawansowana technika, która pozwala na wykrywanie miejsc o podwyższonej temperaturze w instalacji elektrycznej, które mogą świadczyć o luźnych połączeniach, przeciążeniach lub innych problemach. Badanie termowizyjne pozwala na "zobaczenie" niewidzialnego gołym okiem, wykrywając problemy na wczesnym etapie, zanim staną się one przyczyną awarii. Wyobraź sobie skaner, który pokazuje Ci dokładnie, gdzie coś zaczyna się przegrzewać – bez konieczności fizycznego dotykania.

Dokumentowanie wszystkich czynności konserwacyjnych jest absolutnie niezbędne. W karcie przeglądu powinny być odnotowane: data wykonania, rodzaj czynności, nazwisko technika, wyniki pomiarów oraz wszelkie zauważone usterki lub uwagi. Ta dokumentacja tworzy historię eksploatacji maszyny, pozwalając na śledzenie stanu instalacji w czasie i prognozowanie potencjalnych problemów. To nasz dziennik pokładowy, który mówi nam, co działo się z maszyną.

Często w ramach konserwacji prewencyjnej planuje się wymianę elementów o ograniczonym cyklu życia, takich jak styczniki, kondensatory czy żarówki sygnalizacyjne, nawet jeśli jeszcze działają. Zapobiega to awariom spowodowanym zużyciem materiałowym. Wymiana stycznika pracującego z dużą częstotliwością załączeń po określonej liczbie cykli, zamiast czekania na moment jego uszkodzenia, minimalizuje ryzyko nieplanowanego przestoju.

Koszty konserwacji prewencyjnej są inwestycją, która zwraca się z nawiązką. Szacuje się, że koszt naprawy awarii jest wielokrotnie wyższy niż koszt jej zapobiegania. Dodatkowo, nieplanowane przestoje produkcyjne generują olbrzymie straty finansowe. Koszt przeglądu małej maszyny może wynieść kilkaset złotych, podczas gdy koszt usunięcia poważnej awarii może sięgać kilkunastu lub dziesiątek tysięcy złotych.

Pamiętajmy o edukacji personelu. Operatorzy maszyn często są w stanie wcześnie zauważyć niepokojące sygnały – nietypowe dźwięki, zapachy, czy wzrost temperatury elementów. Szkolenie personelu z podstawowych zasad obserwacji i zgłaszania potencjalnych problemów jest cennym uzupełnieniem planowych przeglądów.

Skuteczna konserwacja prewencyjna to klucz do bezawaryjnej pracy instalacji elektrycznych. To proces ciągły, wymagający zaangażowania i systematyczności. W myśl zasady "lepiej zapobiegać niż leczyć", systematyczne działania pozwalają uniknąć kosztownych przestojów i zapewniają długą żywotność urządzeń.

Diagnozowanie usterek i naprawa instalacji elektrycznych w przemyśle

Gdy maszyna milczy, a produkcja stoi w miejscu, czas na włączenie trybu detektywa. Diagnozowanie usterek w instalacjach elektrycznych w przemyśle to często wyścig z czasem i walka z niewidzialnymi problemami. To jak rozwiązywanie kryminalnej zagadki, gdzie każdy symptom, każdy pomiar, każdy element jest potencjalnym świadkiem.

Pierwszym krokiem, zawsze, jest dokładna rozmowa z operatorem maszyny lub świadkiem awarii. Czasem najcenniejsza informacja pochodzi od osoby, która na co dzień pracuje z maszyną. "Panie, przed awarią coś piszczało", "Wybiło bezpiecznik po włączeniu tej funkcji" – takie proste zdania mogą naprowadzić na właściwy trop. Nigdy nie lekceważ tych sygnałów.

Po zebraniu wstępnych informacji, należy przystąpić do wizualnej inspekcji. Szukamy widocznych śladów przegrzewania, okopceń, uszkodzeń mechanicznych, luźnych połączeń. Czasem problem jest tak oczywisty, że aż trudny do zauważenia. Pamiętaj o bezpieczeństwie – zawsze upewnij się, że obwody są odłączone od zasilania przed rozpoczęciem inspekcji fizycznej.

Następnie przystępujemy do pomiarów elektrycznych. W zależności od rodzaju usterki, możemy mierzyć napięcie, prąd, rezystancję, ciągłość obwodu. Kluczowe jest wiedzieć, co i gdzie mierzyć. Pomiar napięcia na wejściu do maszyny pozwala wykluczyć problemy z zasilaniem głównym. Pomiar rezystancji silnika pozwala sprawdzić jego stan. Przykładowo, zerowa rezystancja między uzwojeniami silnika świadczy o zwarciu, co wymaga jego wymiany lub przewinięcia.

Schematy elektryczne to nasz kompas i mapa w procesie diagnozowania. Bez dobrego schematu błądzimy w gęstym lesie połączeń. Uczymy się je czytać, rozumieć symbolikę i śledzić przepływ prądu. To umiejętność, którą szlifuje się latami praktyki. Nawet najprostszy schemat potrafi skrywać subtelne niuanse.

Wykorzystujemy również dokumentację techniczną maszyny, w tym instrukcje obsługi i konserwacji. Czasem problem jest typowy dla danego modelu maszyny, a producent zawarł informacje o potencjalnych usterkach i sposobach ich usuwania w dokumentacji. To jak podręcznik do samodzielnej naprawy – często znajdziemy w nim cenne wskazówki.

Diagnostyka za pomocą sterowników PLC, jeśli maszyna jest w nie wyposażona, to potężne narzędzie. Systemy PLC rejestrują błędy, a oprogramowanie diagnostyczne potrafi wskazać dokładne miejsce i przyczynę problemu. Odczytanie kodów błędów i analiza logów PLC pozwala na szybkie zidentyfikowanie problemu w układzie sterowania lub powiązanymi z nim czujnikami i elementami wykonawczymi. To jak elektroniczny dziennik pokładowy maszyny.

Metoda eliminacji to często stosowane podejście. Jeśli podejrzewamy konkretny element, możemy go odłączyć i sprawdzić, czy problem nadal występuje. Jeśli po odłączeniu elementu maszyna zaczyna działać (bez funkcji realizowanej przez ten element), wiemy, że to właśnie ten element jest uszkodzony. To jak odejmowanie elementów układanki, aby zobaczyć, który element jest wadliwy.

Wymiana uszkodzonego elementu to kolejny krok. Należy upewnić się, że wymieniany element jest identyczny lub jest jego równoważnym zamiennikiem. Użycie niewłaściwego elementu może prowadzić do uszkodzenia całej instalacji. Po wymianie należy przeprowadzić testy funkcjonalne, aby upewnić się, że problem został rozwiązany i maszyna działa poprawnie.

Naprawa instalacji elektrycznych wymaga precyzji i przestrzegania zasad bezpieczeństwa. Prace pod napięciem są dozwolone tylko w ściśle określonych przypadkach i tylko przez wykwalifikowany personel. Zawsze pamiętaj o procedurach blokady i oznaczenia, aby uniknąć przypadkowego załączenia zasilania podczas pracy. Jedna chwila nieuwagi może mieć tragiczne konsekwencje.

Czasami usterka jest wynikiem splotu kilku mniejszych problemów. W takich przypadkach konieczne jest systematyczne podejście, analizując każdy obwód i każdy element krok po kroku. To jak rozwiązywanie skomplikowanego sudoku – trzeba krok po kroku dojść do rozwiązania.

Koszty naprawy usterek mogą być bardzo zróżnicowane. Prosta wymiana bezpiecznika to koszt kilku złotych i kilku minut pracy. Naprawa uszkodzonego silnika może kosztować od kilkuset do kilku tysięcy złotych. Naprawa skomplikowanego układu sterowania lub wymiana kosztownych komponentów elektronicznych może sięgać dziesiątek tysięcy złotych. Przykładowo, wymiana uszkodzonego modułu wejść/wyjść w sterowniku PLC może kosztować 5 000 – 15 000 złotych w zależności od producenta.

Najczęstsze usterki to: uszkodzone przewody (przetarcie, przecięcie), uszkodzone styki styczników lub przekaźników, uszkodzone silniki, uszkodzone czujniki, uszkodzone bezpieczniki, czy problemy z zasilaniem. Każda z tych usterek wymaga specyficznego podejścia do diagnozowania i naprawy.

Pamiętajmy o ciągłym doskonaleniu umiejętności. Nowe technologie pojawiają się w przemyśle elektrycznym w zawrotnym tempie. Uczenie się o nowych urządzeniach, systemach sterowania i technikach diagnostycznych jest kluczowe dla skutecznego rozwiązywania problemów. Diagnozowanie i naprawa instalacji to proces, który wymaga nie tylko wiedzy, ale i doświadczenia.

Diagnozowanie usterek i naprawa instalacji elektrycznych to wyzwanie, które wymaga analitycznego myślenia, wiedzy teoretycznej i umiejętności praktycznych. To praca dla ludzi z pasją do rozwiązywania problemów i pragnieniem, aby maszyny znowu ruszyły pełną parą.

Q&A

Co obejmuje montaż instalacji elektrycznych maszyn przemysłowych?

Montaż obejmuje fizyczne instalowanie wszystkich elementów instalacji elektrycznej, takich jak okablowanie, rozdzielnie, silniki, układy sterowania, zgodnie z projektem i normami.

Jakie są kluczowe etapy uruchamiania urządzeń elektrycznych?

Kluczowe etapy to: weryfikacja zgodności z projektem, pomiary rezystancji izolacji i pętli zwarcia, próby "na sucho" układów sterowania, pierwsze uruchomienie pod napięciem i testy pod obciążeniem.

Dlaczego konserwacja prewencyjna jest tak ważna w przemyśle?

Konserwacja prewencyjna pozwala na wczesne wykrycie i usunięcie potencjalnych problemów, zapobiegając kosztownym awariom, przestojom produkcyjnym i zagrożeniom bezpieczeństwa.

Jakie metody stosuje się do diagnozowania usterek w instalacjach elektrycznych?

Stosuje się rozmowę z operatorem, inspekcję wizualną, pomiary elektryczne, analizę schematów i dokumentacji, a także diagnostykę z użyciem sterowników PLC i termowizji.

Jakie są najczęstsze przyczyny usterek w instalacjach elektrycznych maszyn?

Najczęstsze przyczyny to uszkodzenia mechaniczne, zużycie elementów, luźne połączenia, przeciążenia, zwarcia oraz problemy z zasilaniem.