EE.05 Montaż, Uruchamianie, Konserwacja Instalacji Elektr. Podręcznik 2025

Rozpoczynając przygodę w świecie elektryczności, kluczowe jest opanowanie fundamentów, a te doskonale przedstawia zagadnienie: montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektr ee05 podr cz 1. To esencja praktycznej wiedzy, skupiająca się na realizacji projektów elektrycznych, ich pierwszym rozruchu oraz długotrwałej sprawności. Bez solidnych podstaw w tym obszarze, nawet najbardziej ambitne plany elektryczne pozostaną tylko w sferze teorii. Zatem zanurzmy się w ten fascynujący obszar techniki.

- Budowa i Konserwacja Maszyn i Urządzeń Elektrycznych

- Ochrona Przeciwporażeniowa w Instalacjach Elektrycznych

- Rodzaje i Zastosowanie Maszyn i Urządzeń Elektrycznych

- Q&A

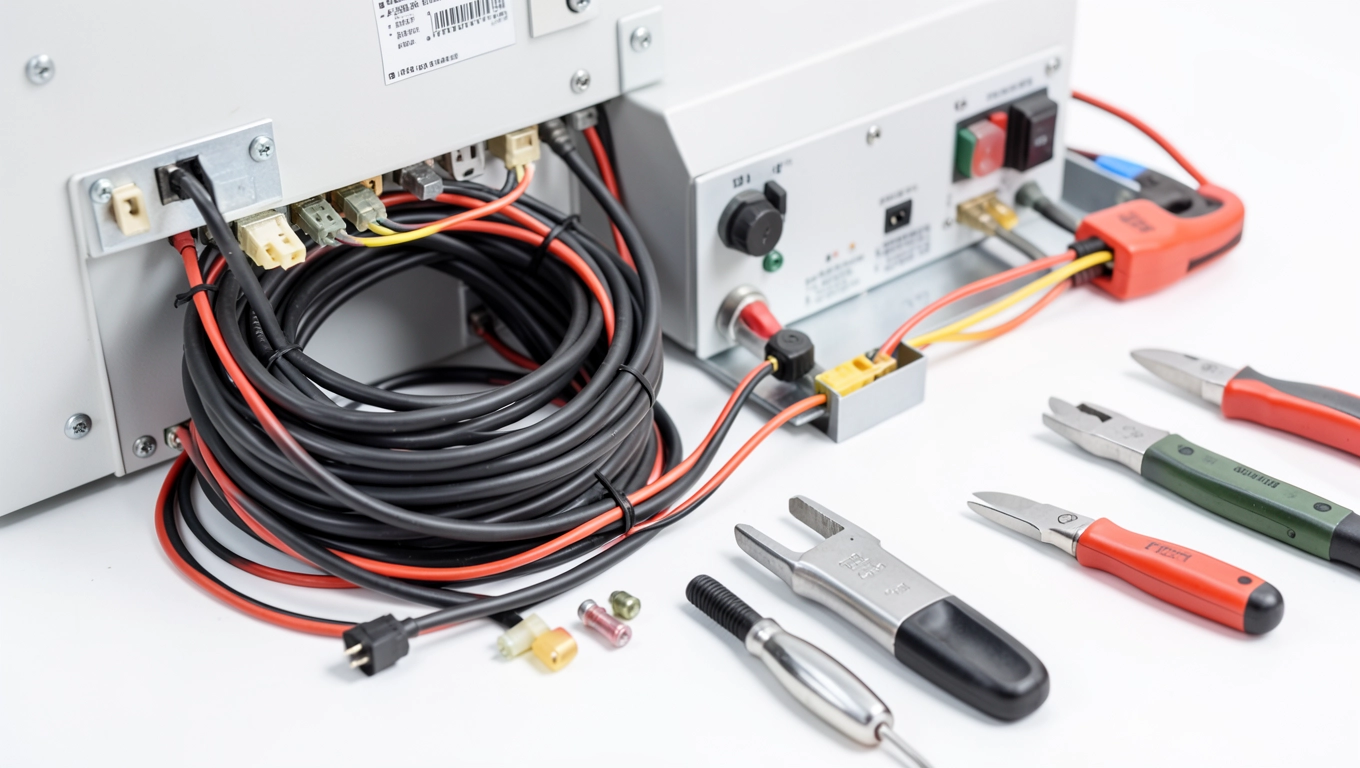

Analizując literaturę i materiały szkoleniowe z zakresu elektryki, można zaobserwować pewne kluczowe punkty wspólne. Temat montażu, uruchamiania i konserwacji maszyn i urządzeń elektrycznych stanowi trzon nauczania zawodowego w tej dziedzinie. Skupia się on na praktycznych aspektach pracy elektryka, od zrozumienia budowy poszczególnych elementów, przez ich właściwy montaż, aż po zapewnienie bezpieczeństwa użytkowania poprzez odpowiednie środki ochrony.

| Obszar tematyczny | Główne zagadnienia | Orientacyjna ilość materiału (%) |

|---|---|---|

| Budowa maszyn i urządzeń | Podstawy działania, schematy, komponenty | 30 |

| Montaż instalacji i urządzeń | Techniki łączenia, trasy kablowe, osprzęt | 40 |

| Uruchamianie systemów | Testowanie, konfiguracja, pomiary | 15 |

| Konserwacja i usuwanie awarii | Diagnostyka, naprawy, przeglądy okresowe | 10 |

| Ochrona przeciwporażeniowa | Systemy ochrony, uziemienia, przepisy | 5 |

Przedstawione dane w tabeli jasno wskazują na priorytety w nauczaniu i praktyce zawodu elektryka. Najwięcej uwagi poświęca się praktycznym umiejętnościom związanym z montażem i budową urządzeń, co jest w pełni uzasadnione – bez solidnego wykonania fundamentów, nie ma mowy o bezpiecznym i poprawnym działaniu instalacji. Uruchamianie i konserwacja, choć procentowo mniejsze, stanowią równie istotny element, zapewniający długowieczność i niezawodność systemów elektrycznych.

Budowa i Konserwacja Maszyn i Urządzeń Elektrycznych

Zrozumienie budowy maszyny elektrycznej to jak posiadanie mapy do ukrytego skarbu – bez niej błądzimy po omacku. Podstawą są schematy elektryczne i rysunki techniczne. Wiedza o typach uzwojeń, rotorach czy stojanach to absolutny must have dla każdego, kto chce z sukcesem przeprowadzić montaż i uruchamianie maszyn elektrycznych. Bez rozeznania w detalach budowy, każdy krok podczas pracy będzie generował dodatkowe, niepotrzebne ryzyko i może kosztować nas cenny czas. Przykładowo, zidentyfikowanie typu silnika elektrycznego pozwala na dobranie odpowiedniej metody rozruchu i konserwacji.

Zobacz także: Do kiedy stosowano instalacje aluminiowe

Konserwacja to nie przykry obowiązek, a strategiczne działanie zapobiegawcze. Regularne przeglądy i czyszczenie zapobiegają poważnym awariom. Wyobraźmy sobie wentylator z latami nagromadzonym kurzem – jego wydajność drastycznie spada, a silnik pracuje pod zwiększonym obciążeniem. Standardowy plan konserwacji dla silnika elektrycznego obejmuje czyszczenie obudowy, smarowanie łożysk (jeśli dotyczy) oraz pomiary rezystancji izolacji, które powinny utrzymywać się powyżej określonych norm, np. dla silnika o napięciu 400V wartość rezystancji powinna wynosić minimum 1 MΩ.

Wibracje, hałas i nadmierna temperatura to często pierwsze sygnały problemów. Monitorowanie tych parametrów podczas pracy maszyny pozwala wcześnie wykryć potencjalne usterki. Czasem proste działanie, jak dokręcenie śruby, może zapobiec poważniejszej awarii. Wykorzystanie termowizji do identyfikacji gorących punktów w rozdzielnicach elektrycznych czy połączeniach kablowych stało się standardem w diagnostyce prewencyjnej, wykrywając przegrzewające się elementy, których temperatura może znacznie przekraczać normę, np. sięgając 80-100°C zamiast standardowych 30-40°C w prawidłowo działającym obwodzie.

Diagnostyka usterek wymaga umiejętności czytania schematów i logicznego myślenia. Padła maszyna? Nie panikujemy. Krok po kroku sprawdzamy zasilanie, bezpieczniki, styki, a potem przechodzimy do bardziej zaawansowanych testów. Czasem usterka tkwi w prostym detalu, jak poluzowany przewód w złączu. Studia przypadku z warsztatów jasno pokazują, że najczęstsze awarie maszyn wynikają z zaniedbań w konserwacji, takich jak brak wymiany zużytych szczotek w silnikach prądu stałego, których żywotność przy ciągłej pracy może wynosić około 2000-4000 godzin.

Zobacz także: Instalacje zewnętrzne: Pozwolenie czy Zgłoszenie w 2025?

Dobór odpowiednich narzędzi i materiałów eksploatacyjnych jest kluczowy dla skutecznej konserwacji. Nie ma co oszczędzać na smarach, czy częściach zamiennych, np. zastosowanie tańszego, niższej jakości smaru do łożysk może skrócić ich żywotność nawet o 50%. Często, to co wydaje się oszczędnością na początku, w dłuższej perspektywie generuje znacznie wyższe koszty. Zawsze kierujmy się specyfikacją producenta maszyny – on wie najlepiej, czego jego produkt potrzebuje.

Praktyczna wiedza zdobyta w warsztacie, nawet ta z pozoru mało znacząca, jak różnica między kluczem płaskim a nasadowym, buduje nasze doświadczenie. Zdolność szybkiego zlokalizowania usterki i jej usunięcia świadczy o profesjonalizmie. Pamiętajmy, że każda maszyna ma swoją specyfikę i często wymaga indywidualnego podejścia w konserwacji, co jest częścią szerszego zakresu tematycznego montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektr.

Czasem bywa zabawnie, gdy klient opisuje problem, który w rzeczywistości okazuje się… wyłączonym bezpiecznikiem. Ale i to uczy cierpliwości i precyzyjnego zadawania pytań. Zdarzają się też bardziej skomplikowane przypadki, gdzie diagnoza zajmuje wiele godzin, a usterka okazuje się nietypowa, np. uszkodzenie delikatnego czujnika spowodowane drganiami, które pierwotnie były niezauważone. To pokazuje, jak ważna jest dokładność i systematyczność w pracy.

Szkolenia i ciągłe doskonalenie umiejętności są niezbędne w tej dynamicznej dziedzinie. Nowe technologie w maszynach elektrycznych pojawiają się w zawrotnym tempie. Trzymanie ręki na pulsie najnowszych rozwiązań to inwestycja w naszą przyszłość zawodową. Wiedza zdobyta na kursach z automatyki przemysłowej, czy systemów sterowania, staje się nieodzowna w kompleksowej konserwacji nowoczesnych maszyn. Warto śledzić nowinki z targów branżowych i czytać specjalistyczne publikacje.

Pamiętajmy, że dobra konserwacja to nie tylko oszczędność pieniędzy dla klienta, ale przede wszystkim gwarancja bezpieczeństwa. Zapewnienie sprawnego działania maszyn elektrycznych to nasz wkład w bezpieczne środowisko pracy. Każda poprawnie przeprowadzona konserwacja minimalizuje ryzyko wypadku i zwiększa niezawodność produkcji, co ma bezpośrednie przełożenie na efektywność całego przedsiębiorstwa.

Ochrona Przeciwporażeniowa w Instalacjach Elektrycznych

Ochrona przeciwporażeniowa – brzmi poważnie i takie jest w rzeczywistości. To tarcza chroniąca przed niewidzialnym, śmiertelnym wrogiem – prądem elektrycznym. Zrozumienie zasad jej działania to absolutna podstawa bezpieczeństwa. Bez właściwej ochrony, uruchamianie i konserwacja maszyn i urządzeń elektrycznych stają się igraniem z ogniem. Wiedza teoretyczna poparta jest surowymi normami, takimi jak te określone w Polskiej Normie PN-HD 60364, która szczegółowo reguluje wymagania dotyczące instalacji elektrycznych niskiego napięcia.

Mamy kilka poziomów ochrony. Ochrona podstawowa zapobiega bezpośredniemu dotykowi do części będących pod napięciem. Obejmuje ona izolację podstawową oraz obudowy i bariery, które skutecznie ograniczają dostęp do niebezpiecznych elementów. Pomyśl o izolacji przewodów – to najprostsza, ale i najskuteczniejsza forma ochrony, pod warunkiem, że jest nienaruszona i spełnia wymogi dotyczące napięcia pracy i warunków środowiskowych. Grubość izolacji kabla o napięciu znamionowym 0.6/1 kV dla żył miedzianych wynosi minimum 0.6 mm.

Ochrona dodatkowa wkracza do gry w przypadku uszkodzenia ochrony podstawowej. Systemy uziemiające (TN, TT, IT) odgrywają tutaj kluczową rolę, odprowadzając prąd zwarciowy do ziemi. Wyłączniki różnicowoprądowe (RCD) to prawdziwi bohaterowie, reagujący błyskawicznie na upływ prądu i odłączający zasilanie w przypadku zagrożenia. Współczesne RCD potrafią zadziałać już przy prądzie upływu 30 mA w ciągu ułamków sekundy (np. poniżej 40 ms), co znacząco minimalizuje ryzyko porażenia.

Dobór odpowiedniego systemu uziemienia zależy od typu instalacji i warunków panujących na obiekcie. W instalacjach TN-S mamy wyraźny rozdział przewodu neutralnego (N) od ochronnego (PE), co zapewnia wysoki poziom bezpieczeństwa. Natomiast w systemach TT uziemiamy części dostępne niezależnie od uziemienia źródła zasilania, co jest często spotykane w domowych instalacjach, gdzie uziom fundamentowy lub szpilkowy jest standardem, osiągając rezystancję uziemienia często poniżej 10 Ω.

Wykonanie uziemienia musi być solidne i trwałe. Rezystancja uziemienia powinna być niska, aby zapewnić skuteczny przepływ prądu zwarciowego. Regularne pomiary tej rezystancji są niezbędne do utrzymania prawidłowego działania ochrony. Standardowy pomiar rezystancji uziemienia, przeprowadzany metodą techniczną (trójprzewodową), dostarcza kluczowych danych o skuteczności połączenia z ziemią.

Schematy połączeń odgrywają kluczową rolę w prawidłowym wykonaniu ochrony przeciwporażeniowej. Każdy błąd w podłączeniu, np. zamiana przewodu neutralnego z ochronnym, może prowadzić do katastrofalnych skutków. Dlatego dokładne przestrzeganie schematów jest absolutnie fundamentalne. Nie można sobie pozwolić na „na oko” – tutaj liczy się każdy milimetr przewodu i każde prawidłowo zaciśnięte złącze.

Montaż wyłączników różnicowoprądowych wymaga szczególnej uwagi. Należy pamiętać o odpowiednim przekroju przewodów zasilających i odpływowych oraz prawidłowym podłączeniu. Błędy w podłączeniu RCD są jedną z częstszych przyczyn jego niewłaściwego działania lub wcale działania. Dobrze zamontowany RCD jest cichym strażnikiem naszego bezpieczeństwa, gotowym do natychmiastowej interwencji w przypadku zagrożenia.

Pamiętam przypadek, gdy w starej instalacji brakowało przewodu ochronnego. Klient twierdził, że „przecież to działało przez lata!”. To przykład, że stare nie zawsze oznacza dobre i bezpieczne. Modernizacja instalacji do obowiązujących norm bezpieczeństwa, w tym dodanie przewodów ochronnych i RCD, była absolutnie konieczna. Koszt takiej modernizacji, w zależności od skali, może wahać się od kilkuset do kilku tysięcy złotych, ale cena ludzkiego zdrowia i życia jest bezcenna.

Napięcie dotykowe to kolejna ważna koncepcja. W normalnych warunkach, części maszyn, które mogą stać się pod napięciem w przypadku uszkodzenia, nie powinny przekraczać bezpiecznego poziomu napięcia dotykowego, które dla normalnych warunków środowiskowych i zdrowych osób wynosi 50V AC lub 120V DC. Skuteczna ochrona przeciwporażeniowa gwarantuje, że nawet w przypadku awarii, napięcie na dostępnych częściach metalowych pozostanie na bezpiecznym poziomie.

Egzamin z kwalifikacji EE.05, dotyczący między innymi montażu, uruchamiania i konserwacji instalacji, maszyn i urządzeń elektrycznych, kładzie ogromny nacisk na wiedzę z zakresu ochrony przeciwporażeniowej. To nie tylko teoria do zaliczenia, ale przede wszystkim praktyczna wiedza ratująca życie. Inwestycja w zdobycie tych umiejętności zwraca się wielokrotnie – w naszym własnym bezpieczeństwie i bezpieczeństwie innych.

Normy i przepisy prawne w zakresie ochrony przeciwporażeniowej stale ewoluują. Obowiązkiem elektryka jest być na bieżąco z tymi zmianami. Uczestnictwo w szkoleniach, czytanie biuletynów technicznych i publikacji branżowych pozwala na świadome projektowanie i wykonywanie bezpiecznych instalacji. To trochę jak w medycynie – lekarz musi znać najnowsze metody leczenia. My musimy znać najnowsze metody ochrony przed prądem.

Wykonywanie pomiarów parametrów instalacji, takich jak impedancja pętli zwarcia czy czas zadziałania RCD, jest potwierdzeniem skuteczności zastosowanych środków ochrony. Pomiary te muszą być wykonywane odpowiednimi, atestowanymi przyrządami, zgodnie z obowiązującymi normami. Zbyt wysoka impedancja pętli zwarcia może oznaczać, że w przypadku awarii bezpiecznik lub wyłącznik nadprądowy nie zadziała odpowiednio szybko, zwiększając ryzyko porażenia. Pomiary takie często wymagają specjalistycznego sprzętu o dokładności ±5%.

Bezpieczeństwo to fundament każdego projektu elektrycznego. Zastosowanie odpowiednich środków ochrony przeciwporażeniowej nie jest opcją, lecz bezwzględnym wymogiem. To pokazuje, jak ważna jest kompleksowa wiedza, obejmująca nie tylko same instalacje maszyn i urządzeń elektrycznych, ale także ich bezpieczne użytkowanie. Warto poświęcić czas na gruntowne przyswojenie tej wiedzy.

Rodzaje i Zastosowanie Maszyn i Urządzeń Elektrycznych

Świat maszyn i urządzeń elektrycznych jest niezwykle bogaty i zróżnicowany. Spotykamy je na każdym kroku, od prostych czajników elektrycznych po zaawansowane silniki przemysłowe. Zrozumienie ich różnorodności i przeznaczenia jest kluczowe dla każdego, kto zajmuje się montażem uruchamianiem i konserwacją instalacji elektrycznych. To pozwala na dobór odpowiedniego sprzętu do konkretnego zastosowania, co przekłada się na efektywność i niezawodność.

Silniki elektryczne stanowią kręgosłup przemysłu. Silniki indukcyjne, synchroniczne, czy silniki prądu stałego – każdy z nich ma swoje specyficzne zastosowania i wymagania. Silniki indukcyjne są najczęściej spotykane ze względu na swoją prostotę konstrukcji i niezawodność. Silniki synchroniczne z kolei są stosowane tam, gdzie wymagana jest precyzyjna i stała prędkość obrotowa, np. w przemyśle papierniczym. Zrozumienie charakterystyk tych silników jest niezbędne przy ich doborze i uruchamianiu.

Generatory elektryczne to źródła energii w wielu systemach, od małych agregatów prądotwórczych po ogromne turbogeneratory w elektrowniach. Ich budowa, zasada działania (wykorzystanie zjawiska indukcji elektromagnetycznej) i typy (synchroniczne, asynchroniczne) to wiedza niezbędna dla elektryka. Znajomość sposobów regulacji napięcia i częstotliwości generatorów jest kluczowa w utrzymaniu stabilności sieci energetycznej, gdzie odchylenie częstotliwości od nominalnej 50 Hz nie powinno przekraczać ±0.2 Hz.

Transformatory to niepozorne, ale kluczowe elementy każdego systemu elektroenergetycznego. Umożliwiają one zmianę napięcia, co jest niezbędne do przesyłu energii na duże odległości (wysokie napięcie) i jej bezpiecznego użytkowania w gospodarstwach domowych (niskie napięcie). Znajomość typów transformatorów (jednofazowe, trójfazowe, mocy, pomiarowe), ich budowy (rdzeń, uzwojenia) i sposobów chłodzenia jest podstawą pracy przy sieciach energetycznych. Transformatory rozdzielcze pracujące w osiedlowych stacjach transformatorowych obniżają napięcie ze średniego (np. 15 kV) do niskiego (400 V), dostarczając energię do odbiorców końcowych.

Urządzenia rozdzielcze i sterujące – to istny mózg instalacji elektrycznych. Rozdzielnice, styczniki, przekaźniki, wyłączniki, zabezpieczenia – te elementy kontrolują przepływ prądu i zapewniają bezpieczeństwo pracy. Zrozumienie ich funkcji, sposobów działania i schematów połączeń jest absolutnie kluczowe. Nieprawidłowy dobór lub montaż wyłącznika może doprowadzić do poważnych konsekwencji, włącznie z pożarem. Przykładowo, do ochrony obwodu oświetleniowego zazwyczaj stosuje się wyłączniki nadprądowe o prądzie znamionowym 10A.

Osprzęt elektroinstalacyjny to szeroka kategoria obejmująca wszystko od gniazdek i włączników, po puszki instalacyjne i listwy kablowe. Choć pozornie proste, wymagają precyzyjnego montażu i odpowiedniego doboru materiałów, tak aby spełniały normy bezpieczeństwa (np. stopień ochrony IP w zależności od warunków środowiskowych) i estetyki. Niewłaściwy dobór osprzętu w wilgotnym środowisku może prowadzić do przebicia izolacji i porażenia.

Zastosowanie maszyn i urządzeń elektrycznych jest niezwykle szerokie. Od automatyki przemysłowej, przez systemy klimatyzacyjne, aż po nowoczesne pojazdy elektryczne – wszędzie spotykamy elementy elektryczne wymagające fachowej wiedzy z zakresu montażu i konserwacji. Nowoczesne linie produkcyjne opierają się w dużej mierze na precyzyjnych napędach elektrycznych i zaawansowanych systemach sterowania.

Automatyka przemysłowa to dziedzina, w której maszyny i urządzenia elektryczne odgrywają centralną rolę. Sterowniki PLC, falowniki, serwonapędy – to elementy, które pozwalają na automatyzację procesów produkcyjnych, zwiększając ich efektywność i precyzję. Znajomość ich programowania i integracji jest coraz bardziej pożądana na rynku pracy.

Przemysł motoryzacyjny przechodzi rewolucję elektryczną. Pojazdy elektryczne to coraz powszechniejszy widok na naszych drogach. Ich budowa i konserwacja wymaga od elektryków nowych umiejętności i wiedzy na temat akumulatorów, silników trakcyjnych i systemów ładowania. Napięcia w pojazdach elektrycznych są znacznie wyższe niż w tradycyjnych samochodach, często sięgając 400-800V, co wymaga szczególnej ostrożności podczas pracy.

Pamiętam, jak pierwszy raz miałem do czynienia z dużą rozdzielnicą przemysłową. Tysiące przewodów, setki styczników i zabezpieczeń. Wyglądało to na chaos, ale po zgłębieniu schematów wszystko nabrało sensu. To było jak rozwiązywanie skomplikowanej łamigłówki. Właśnie wtedy zrozumiałem, jak kluczowa jest znajomość rodzajów i zastosowań poszczególnych elementów. Każdy komponent miał swoje ściśle określone miejsce i funkcję w tym złożonym systemie.

Dobór odpowiednich przewodów i zabezpieczeń do maszyn i urządzeń jest jednym z fundamentalnych aspektów. Przekrój przewodu musi być dopasowany do prądu obciążenia i długości linii, tak aby spadki napięcia nie przekraczały dopuszczalnych wartości, np. 4% dla obwodów zasilających odbiorniki oświetleniowe. Nieprawidłowy dobór zabezpieczeń może prowadzić do przeciążenia i pożaru.

Studia przypadków awarii często pokazują, że były one spowodowane niewłaściwym doborem urządzeń do warunków pracy lub przeciążeniem obwodów. Analiza tych przypadków uczy nas, jak ważne jest dokładne zapoznanie się ze specyfikacją techniczną maszyny i warunkami, w jakich będzie pracować. Czasem oszczędność na odpowiednim urządzeniu kończy się znacznie wyższymi kosztami naprawy i przestojów.

Rola elektryka w kontekście montażu i uruchamiania urządzeń elektrycznych jest niezwykle odpowiedzialna. Od jego wiedzy i precyzji zależy prawidłowe i bezpieczne funkcjonowanie całych systemów. Nie wystarczy tylko umieć fizycznie połączyć przewody, trzeba rozumieć, co i dlaczego łączymy.

Nowoczesne urządzenia elektryczne często są wyposażone w zaawansowane systemy diagnostyczne, które ułatwiają lokalizację usterek. Korzystanie z tych systemów wymaga jednak podstawowej wiedzy o budowie i zasadzie działania urządzenia. To trochę jak z lekarzem – aby odczytać wyniki badań, musi wiedzieć, co te badania oznaczają.

Przykładowo, awaria pompy wody w przemyśle może zatrzymać całą linię produkcyjną. Szybka i trafna diagnoza usterki (np. uszkodzenie silnika, zablokowanie wirnika, problem ze sterowaniem) i jej usunięcie minimalizuje straty wynikające z przestoju. Wiedza o typach pomp i ich systemach sterowania jest tutaj na wagę złota.

Wiedza na temat rodzajów i zastosowań maszyn i urządzeń elektrycznych to nie tylko teoria z książek. To wiedza, którą codziennie wykorzystujemy w praktyce, rozwiązując realne problemy i zapewniając sprawne działanie otaczającego nas świata. To ciągła nauka, ponieważ technologia idzie naprzód, a wraz z nią pojawiają się nowe, fascynujące rozwiązania w dziedzinie elektryki.