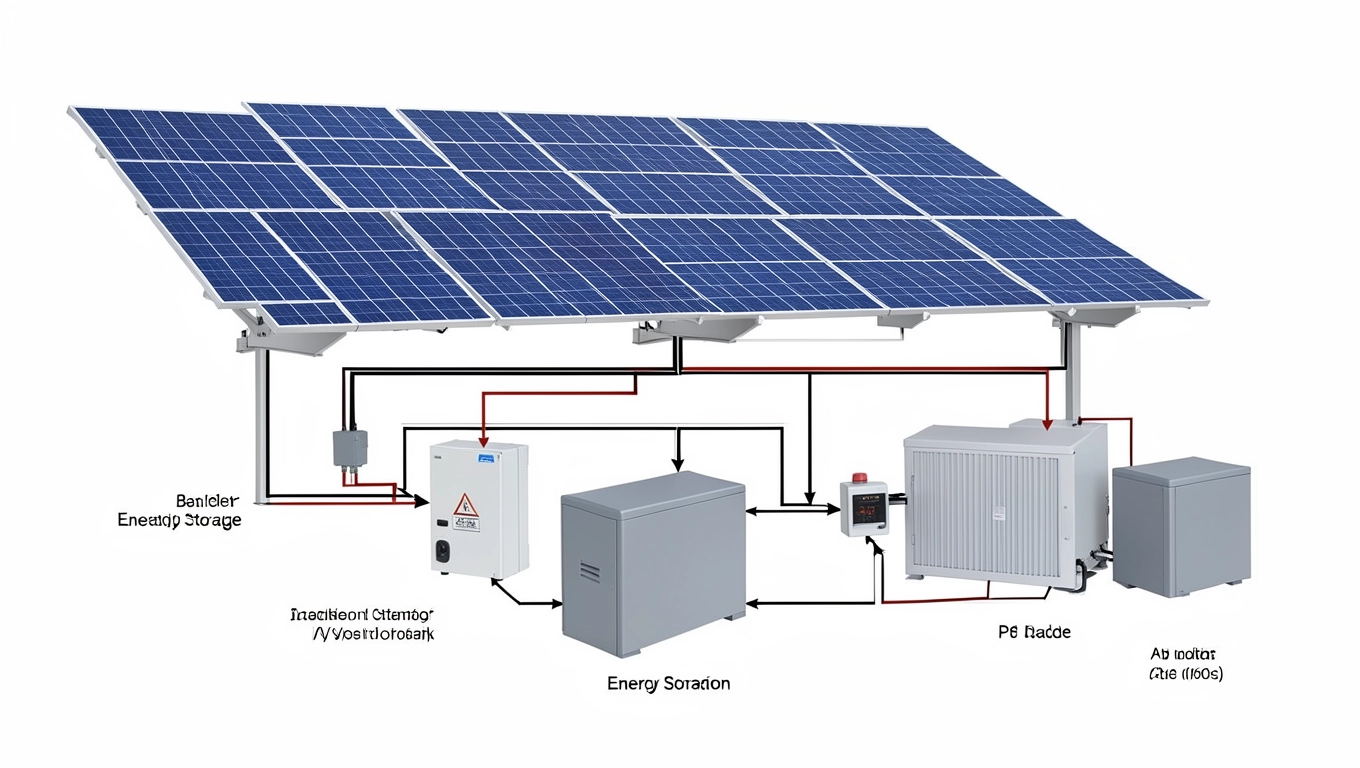

Schemat instalacji PV z magazynem energii

Schemat instalacji fotowoltaicznej z magazynem energii to nie tylko rysunek na papierze — to decyzja, która łączy technikę, pieniądze i bezpieczeństwo. Najczęstsze dylematy dotyczą wyboru topologii: czy magazyn podłączyć bezpośrednio do falownika DC (DC-coupled), czy przez stronę AC (AC-coupled), bo każda opcja ma konsekwencje dla sprawności i kosztów; drugi dylemat to pojemność magazynu versus budżet i oczekiwana niezależność energetyczna — ile kWh naprawdę potrzebujesz, by przetrwać wieczór i część zachmurzonego dnia; trzeci ważny wątek to zgodność z normami i bezpieczeństwo instalacji — od właściwego doboru zabezpieczeń po procedury uruchomienia, które muszą spełniać wymagania operatora sieci i przepisy budowlane.

- Wybór magazynu energii do PV

- Główne komponenty systemu PV z magazynem energii

- Podłączenie magazynu do falownika i źródeł PV

- Zasady bezpieczeństwa i ochrony układu

- Zarządzanie energią i funkcje BMS

- Wymagane normy, certyfikacje i certyfikowana technika

- Kroki wdrożenia i testy połączeń

- Schemat instalacji fotowoltaicznej z magazynem energii: Pytania i odpowiedzi

| Komponent | Przykładowa specyfikacja | Ilość | Cena jedn. (PLN) | Cena całk. (PLN) | Uwagi |

|---|---|---|---|---|---|

| Panele PV | 16 x 375 W = 6,0 kWp | 16 | 650 | 10 400 | Orientacja południowa, uchwyty dachowe |

| Falownik hybrydowy | 5 kW, MPPT, tryb UPS | 1 | 12 000 | 12 000 | Wejście DC, wyjście AC, port BMS |

| Magazyn LiFePO4 | 12 kWh nominalne / 10 kWh używalne, 51,2 V | 1 | 24 000 | 24 000 | DoS 90%, ciągły 5 kW, szczyt 7 kW |

| Okablowanie i montaż | Kable DC/AC, zaciski, robocizna | — | 3 600 | 3 600 | Wliczona instalacja paneli |

| Zabezpieczenia | SPD, wyłączniki, bezp. DC, bezp. AC, RCD typ B | — | 2 000 | 2 000 | W tym bezpiecznik baterii |

| Monitoring / BMS gateway | Modbus / Wi‑Fi bramka | 1 | 1 500 | 1 500 | Logi, zdalny dostęp |

| Uruchomienie i zgłoszenia | Pomiary, zgłoszenie OSD, protokoły | — | 1 500 | 1 500 | Testy funkcjonalne |

| Razem (orientacyjnie) | 56 000 | Wartość orientacyjna, VAT i lokalne różnice |

W tabeli zaprezentowałem przykładowy budżet instalacji 6,0 kWp z magazynem 10 kWh użytecznej pojemności — łącznie około 56 000 zł. Największy udział kosztów ma magazyn i falownik hybrydowy; cena magazynu w tym przykładzie to ~2 400 zł/kWh użytecznej pojemności, co jest typowe dla rozwiązań LiFePO4 oferujących długą żywotność i wysoką sprawność; montaż i osprzęt stanowią 10–20% kosztu całości, a monitoring i zabezpieczenia to często mały koszt, który znacznie podnosi bezpieczeństwo i trwałość systemu.

Wybór magazynu energii do PV

Najważniejsza decyzja na starcie to rozmiar magazynu: ile kWh potrzebujesz, aby osiągnąć zamierzony poziom niezależności energetycznej. Jeśli dom zużywa średnio 12–18 kWh dziennie, magazyn 10 kWh pozwoli na przesunięcie części produkcji z dnia na wieczór, ale nie zastąpi całości, natomiast magazyn 15–20 kWh da większy komfort podczas kilku pochmurnych dni z rzędu; pamiętaj też o sezonowości — latem PV może nadprodukcjonować, zimą produkcja spada kilkukrotnie. Przy doborze magazynu należy brać pod uwagę użyteczną pojemność (SoC/DoD), nominalne napięcie (zwykle 48–51,2 V w systemach domowych), prąd znamionowy rozładowania oraz współczynnik sprawności ładowania/wyładowania, który dla LiFePO4 często przekracza 90%.

Zobacz także: Schemat instalacji fotowoltaicznej w przyczepie

Chemia akumulatora decyduje o cyklu życia i kosztach operacyjnych: LiFePO4 oferuje wysoką liczbę cykli (>4000–8000 przy umiarkowanym DoD), niskie ryzyko termiczne i stabilność chemiczną, co przekłada się na niższy koszt cyklu życia w porównaniu z tradycyjnymi akumulatorami kwasowo-ołowiowymi. Dla małego systemu domowego warto wybrać moduł z wbudowanym BMS oraz możliwością łączenia modułów w większe stringi, przy jednoczesnej gwarancji minimalnego procentu pojemności po 5–10 latach (np. 70–80% SoH). Przy mniejszym budżecie i krótszym horyzoncie inwestycyjnym można rozważyć tańsze rozwiązania, ale trzeba liczyć się z szybszym spadkiem pojemności i wyższymi kosztami wymiany.

Praktyczny przykład: 6 kWp instalacja PV w Polsce może produkować średnio 18–22 kWh dziennie; magazyn 10 kWh użytecznej pojemności przechowa około połowy dziennej produkcji, co pozwoli na redukcję poboru z sieci w godzinach wieczornych o około 40–60% w zależności od profilu zużycia. Dla gospodarstwa, które chce zachować zasilanie kluczowych obwodów (lodówka, pompa CO, oświetlenie, router) podczas krótkich przerw, magazyn 5–7 kWh może być wystarczający, ale jeśli celem jest dłuższa autonomia lub znaczne przesunięcie zużycia na noc, sens ma inwestycja w 10–15 kWh.

Główne komponenty systemu PV z magazynem energii

Na schemacie instalacji każdy element ma swoje miejsce i funkcję: panele generują DC, falownik zmienia prąd na AC i steruje przepływem, magazyn przechowuje energię, a system zarządzania energią (EMS) oraz BMS nadzorują pracę i chronią ogniwa. Panele w przykładowym układzie to 16 modułów po 375 W każdy, połączone w dwie lub trzy stringi zależnie od ograniczeń wejściowych falownika i warunków dachowych; falownik hybrydowy 5 kW zarządza ładowaniem i rozładowaniem magazynu, a jednocześnie dostarcza moc do domu i sieci, jeśli to wymagane. Dodatkowe elementy to skrzynka łączeniowa DC (combiner box), zabezpieczenia przeciążeniowe i różnicowoprądowe po stronie AC, wyłączniki DC oraz przekaźnik odseparowania sieciowego dla trybu awaryjnego.

Zobacz także: Schemat instalacji fotowoltaicznej do zgłoszenia

W praktyce dobór przekrojów przewodów i zabezpieczeń odbywa się na podstawie prądów maksymalnych: dla paneli string o prądzie krótkotrwałym 10–12 A wystarczy kabel PV 4–6 mm², natomiast obwody akumulatorowe przy prądzie ciągłym 100 A (dla 5 kW przy 48 V) wymagają kabli miedzianych 35–50 mm², a krótki odstęp między baterią a falownikiem pozwala ograniczyć przekrój do 35 mm². Po stronie AC przy 5 kW przy 230 V jednofazowo prąd nominalny wyniesie ~21–22 A, więc dobry dobór to przewód 4–6 mm² i zabezpieczenie nadprądowe 25–32 A, z uwzględnieniem warunków instalacyjnych i dopuszczalnej temperatury. W instalacji nie może zabraknąć SPD (ochrona od przepięć), wyłączników DC i AC oraz wyłącznika izolacyjnego baterii dostępnego z zewnątrz.

Istotne są też komponenty "miękkie": oprogramowanie falownika i BMS, bramka komunikacyjna do monitoringu, moduły pomiarowe energii (liczniki dwukierunkowe) oraz ewentualne moduły do ładowania pojazdów elektrycznych. Monitoring danych PV i magazynu zwykle realizowany jest przez bramkę Modbus/RS485 lub MQTT, co pozwala na zbieranie danych w interwałach 1 minuty i na bieżąco optymalizować wykorzystanie energii. Warto zapewnić miejsce w rozdzielnicy na dodatkowe zabezpieczenia i przekaźniki oraz zarezerwować przestrzeń instalacyjną dla ewentualnej rozbudowy magazynu.

Podłączenie magazynu do falownika i źródeł PV

Istnieją trzy podstawowe topologie integracji: falownik hybrydowy (integracja w jednym urządzeniu), AC-coupled (magazyn po stronie AC, falownik oddzielny) oraz DC-coupled (magazyn ładowany bezpośrednio po stronie DC przed inwerterem). Falownik hybrydowy upraszcza instalację i obsługę, bo obraca się wokół jednego urządzenia zarządzającego przepływem energii i trybami backupu, natomiast DC-coupled oferuje wyższą sprawność ładowania przy bezpośrednim wykorzystaniu prądu z paneli do ładowania baterii, ale może wymagać dodatkowych komponentów i bardziej złożonej konfiguracji. AC-coupled daje elastyczność przy dodawaniu magazynu do istniejącej instalacji PV i łatwość rozdzielenia instalacji oraz różnych falowników, lecz niesie ze sobą dodatkowe przekształcenia energetyczne i potencjalnie niższą sprawność.

Pod kątem okablowania: panele prowadzi się do skrzynki łączeniowej i do falownika MPPT przewodami PV (zalecane 4–6 mm²), z zabezpieczeniem ogniowym i wyłącznikiem DC bezpiecznym do napięć Voc stosowanych w stringu; akumulator musi mieć oddzielny obwód DC z bezpiecznikiem topikowym dobranym do prądu zwarciowego oraz łącznikiem izolacyjnym w widocznym miejscu, a przewód między akumulatorem a falownikiem powinien być minimalnej długości i mieć przekrój dobrany do prądu znamionowego (przykładowo 35 mm² dla 100 A). Po stronie AC falownik łączy się z rozdzielnicą główną przez wyłącznik nadprądowy i wyłącznik różnicowoprądowy typu B w zależności od konfiguracji, a gdy instalacja ma tryb awaryjny, do krytycznych obwodów poprowadzony jest oddzielny podpanel z automatycznym przełącznikiem transferowym lub wewnętrznym przekaźnikiem falownika.

Warto zaplanować, które obwody mają być zasilane w trybie awaryjnym: zaprojektowanie panelu krytycznych odbiorników (np. 3–5 kW) pozwala utrzymać niezbędne funkcje domu nawet przy ograniczonym magazynie. Schemat elektryczny powinien jasno wskazywać punkty odcięcia (DC isolator, wyłącznik baterii, zabezpieczenie AC) oraz kolejność włączania urządzeń przy uruchomieniu — najpierw baterie, potem falownik, następnie PV, co minimalizuje ryzyko przepięć i błędnych stanów pracy. Dobrze opisane punkty kontrolne i etykiety na skrzynkach znacznie przyspieszają diagnostykę oraz serwisowanie.

Zasady bezpieczeństwa i ochrony układu

Bezpieczeństwo zaczyna się od architektury zabezpieczeń: wyłączniki nadprądowe dobieramy do przewodów, RCD (różnicówka) typu B stosujemy tam, gdzie występują prądy stałe mogące generować upływy DC, a SPD chroni instalację przed przepięciami atmosferycznymi i łączeniowymi. W instalacjach z falownikiem hybrydowym RCD typu B jest często wymagany, ponieważ standardowe RCD typu A mogą nie wykryć niektórych prądów stałych, co grozi brakiem wyłączenia przy uszkodzeniu izolacji; dodatkowo zalecane jest stosowanie ochrony odgromowej i połączeń wyrównawczych w przypadku metalowych konstrukcji dachowych. Każdy obwód DC powinien mieć separatory i bezpieczniki topikowe, a skrzynki łączeniowe i rozdzielnice muszą być dostępne i oznakowane dla służb podczas interwencji.

Baterie wymagają szczególnej ochrony: instalacja w pomieszczeniu dobrze wentylowanym lub obudowie z kontrolą termiczną, czujniki temperatury i detekcja dymu w pobliżu baterii, a także wyłącznik awaryjny łatwo dostępny z zewnątrz pomieszczenia. Ponadto BMS powinien zapewniać ochronę ogniw przed przeciążeniem i przegrzaniem, oraz mieć mechanizmy bezpiecznego odłączenia baterii w sytuacji awaryjnej; rozmieszczenie modułów należy planować tak, by umożliwić inspekcję oraz ewentualną wymianę uszkodzonego modułu. W wielu krajach obowiązują również lokalne przepisy przeciwpożarowe dotyczące montażu baterii wewnątrz budynków, w tym wymagania odległości od okien i materiałów łatwopalnych.

Procedury testowe po montażu powinny obejmować pomiar ciągłości przewodów ochronnych, rezystancji izolacji dla obwodów DC (zalecane wartości >1 MΩ przy napięciach do 1000 V, zależnie od standardu) oraz test wyłączników różnicowoprądowych i nadprądowych; testy funkcjonalne falownika i trybu awaryjnego (islanding) muszą potwierdzić, że układ odłączy się od sieci w wymaganym czasie i w wymaganych warunkach. Regularny przegląd i aktualizacje oprogramowania BMS/falownika zmniejszają ryzyko awarii, a harmonogram inspekcji (np. kontrola wizualna co 6 miesięcy, pełna diagnostyka raz w roku) pomaga wykryć objawy zużycia wcześniej, zanim doprowadzą do uszkodzenia.

Zarządzanie energią i funkcje BMS

System zarządzania energią (EMS) i BMS to mózg instalacji: EMS optymalizuje przepływ energii między PV, magazynem, odbiornikami i siecią, natomiast BMS chroni ogniwa, balansuje je i kontroluje prądy ładowania oraz rozładowania. BMS monitoruje parametry ogniw (napięcie, temperaturę, prąd), szacuje SoC i SoH, wykonuje równoważenie ogniw oraz uruchamia procedury awaryjne przy wykryciu anomalii; ważne są algorytmy prognostyczne, które przewidują produkcję PV na podstawie prognozy pogody i dostosowują strategie ładowania. EMS może działać lokalnie lub w chmurze, obsługując harmonogramy (time-of-use), taryfy dynamiczne, priorytety obciążeń oraz scenariusze awaryjne z automatycznym odłączeniem mniej istotnych odbiorów.

W praktyce użyteczne funkcje to ładowanie magazynu z nadwyżki PV do określonego poziomu SoC, rozładowanie w godzinach szczytu taryfowego, a także utrzymywanie minimalnego rezerwowego SoC dla trybu awaryjnego. Przykładowa logika: ładowanie z PV do 90% w ciągu dnia, utrzymanie rezerwy 10–20% dla krytycznych potrzeb nocą, oraz ograniczenie mocy rozładowania do 0,8*C (np. dla baterii 200 Ah przy 51,2 V maksymalny bezpieczny prąd to ~160 A krótkotrwale), co przedłuża żywotność baterii. Komunikacja w systemie powinna być otwarta (Modbus RTU/TCP, CAN), aby umożliwić integrację z zewnętrznymi systemami zarządzania budynkiem i telemetryką.

Monitoring powinien rejestrować zużycie i produkcję w interwałach co najmniej 5 minut, a idealnie co 1 minutę, aby algorytmy EMS mogły efektywnie sterować magazynem i reagować na nagłe zmiany produkcji PV. Dane historyczne pozwalają na analizę cykli ładowań, identyfikację trendów degradacji SoH i planowanie wymiany modułów; jednocześnie powiadomienia o nieprawidłowościach (np. wzrost rezystancji wewnętrznej, przekroczenie temperatury) zapobiegają eskalacji problemów i minimalizują czas przestoju. Dobre oprogramowanie użytkowe pokazuje energetykę domu w prostych wykresach i podpowiada decyzje, np. które urządzenia odroczyć lub kiedy uruchomić ładowanie EV.

Wymagane normy, certyfikacje i certyfikowana technika

Przy instalacji z magazynem energii kluczowe jest stosowanie urządzeń z potwierdzonymi normami i certyfikatami: falowniki i magazyny powinny posiadać zgodność z normami bezpieczeństwa i kompatybilności elektromagnetycznej EN/IEC (np. IEC 62109 dla falowników, EN IEC 62933 dla stacjonarnych systemów magazynowania). Dokumentacja powinna obejmować testy EMC, certyfikaty odporności ogniowej ogniw oraz deklaracje zgodności CE; baterie litowe muszą mieć certyfikaty bezpieczeństwa ogniw i modułów (np. IEC 62619) oraz dokumenty transportowe (UN 38.3) wymagane przy przewozie ogniw. Dodatkowo instalacja powinna spełniać wymagania lokalnego operatora sieci dystrybucyjnej oraz przepisów dotyczących niskiego napięcia i instalacji elektrycznych (np. IEC 60364 i jej lokalne odpowiedniki).

W praktyce oznacza to, że wybierając magazyn i falownik trzeba żądać od producenta dokumentów: deklaracji zgodności CE, raportów typowych badań bezpieczeństwa, opisów protokołów komunikacyjnych oraz specyfikacji BMS. Przy podłączaniu do sieci operator może wymagać dodatkowych testów i certyfikatów dotyczących możliwości odłączania od sieci (anti-islanding), parametrów harmonicznych oraz sposobu sterowania mocą bierną; dokumenty te zwykle dołącza się do zgłoszenia przyłączeniowego. Instalatorzy powinni pracować z certyfikowanymi urządzeniami i zachować kopie protokołów testów, co przyspiesza akceptację i minimalizuje ryzyko reklamacji.

Ważne są także gwarancje i warunki serwisu: producenci magazynów podają gwarancję na określony czas lub określoną liczbę cykli do konkretnego poziomu SoH (np. 70–80% po 10 latach lub 6 000 cyklach), a brak dokumentacji certyfikacyjnej może skutkować odrzuceniem instalacji przez ubezpieczyciela. Wybieraj komponenty z jasnymi procedurami serwisowymi i wsparciem technicznym, które dostarczają dane diagnostyczne i zdalne aktualizacje, co istotnie obniża ryzyko długoterminowych kosztów eksploatacyjnych.

Kroki wdrożenia i testy połączeń

Wdrożenie instalacji PV z magazynem to proces wieloetapowy: projekt, zgłoszenia formalne, zamówienie komponentów, montaż mechaniczny paneli, okablowanie DC/AC, instalacja falownika i baterii, a na końcu uruchomienie i testy. Projekt powinien zawierać bilans energetyczny domu, schematy połączeń, dobór przekrojów kabli i zabezpieczeń, a także plan umiejscowienia modułów baterii z uwzględnieniem wentylacji i bezpieczeństwa pożarowego; zgłoszenie do operatora sieci i ewentualna akceptacja techniczna bywają warunkiem przed zakończeniem prac. Podczas montażu należy przestrzegać kolejności: najpierw zamocować konstrukcję i panele, następnie wykonać okablowanie DC do skrzynki łączeniowej, zamontować falownik i baterię, a dopiero na końcu podłączyć stronę AC do rozdzielnicy głównej po uprzednich pomiarach izolacji.

Testy połączeń powinny być systematyczne i udokumentowane; typowe pomiary to: rezystancja izolacji obwodów DC (>1 MΩ zależnie od napięcia), ciągłość przewodu ochronnego, pomiar prądów zwarciowych, testy RCD (czas i próg wyzwalania) oraz testy funkcjonalne falownika i BMS (rozładowanie symulowane, reakcja na przeciążenie, tryb back‑up). Testy wydajności obejmują sprawdzenie maksymalnego prądu stringów, napięć Voc i Vmp w warunkach rzeczywistych, oraz weryfikację, że falownik poprawnie przełącza się w tryb wyspowy i stabilizuje napięcie na podpanelu krytycznych odbiorów. Protokół uruchomienia powinien zawierać listę kontrolną z wynikami pomiarów, zdjęcia połączeń, numerami seryjnymi urządzeń i deklaracją osoby wykonującej pomiary.

- Analiza potrzeb i bilans zużycia (kWh/dzień) — podstawa doboru pojemności magazynu;

- Wybór topologii (AC-coupled / DC-coupled / hybrydowy) i komponentów z wymaganymi certyfikatami;

- Przygotowanie dokumentacji, zgłoszenia do operatora i planu montażu;

- Montaż mechaniczny i okablowanie DC, instalacja falownika i baterii z zachowaniem zasad bezpieczeństwa;

- Pomiary izolacji, ciągłości przewodów, testy RCD i SPD, sprawdzenie komunikacji BMS;

- Uruchomienie, testy wyspowe (islanding), rejestracja parametrów i przekazanie instrukcji użytkownikowi;

- Harmonogram przeglądów i monitoringu ciągłego oraz dokumentacja serwisowa.

Schemat instalacji fotowoltaicznej z magazynem energii: Pytania i odpowiedzi

Pytanie: Jakie są podstawowe komponenty schematu PV z magazynem energii?

Odpowiedź: Panele fotowoltaiczne, inwerter, magazyn energii (BMS), system zarządzania energią (EMS), przewody DC/AC oraz zabezpieczenia (wyłączniki nadprądowe i różnicowoprądowe).

Pytanie: Jak podłączyć magazyn energii do inwertera i systemu zarządzania?

Odpowiedź: Należy dopasować parametry magazynu i falownika, podłączyć przewody DC z magazynu do wejścia inwertera, zintegrować z systemem zarządzania energią (EMS/BMS), zabezpieczyć obwody i przeprowadzić testy po włączeniu zgodnie z instrukcją producenta.

Pytanie: Jakie zabezpieczenia i normy trzeba przestrzegać podczas instalacji?

Odpowiedź: Zastosować przepisowe wyłączniki nadprądowe i różnicowoprądowe, zabezpieczenia przeciwzwarciowe, BMS, czujniki temperatury oraz stosować certyfikowane komponenty zgodne z normami PN-EN i lokalnymi przepisami.

Pytanie: Jakie korzyści i wyzwania wiążą się z takim układem i kiedy warto go zastosować?

Odpowiedź: Korzyści to większa autonomia energetyczna, lepsze wykorzystanie nadwyżek energii i większe bezpieczeństwo; wyzwania to wyższy koszt, konieczność konserwacji i kwalifikowany personel do instalacji oraz serwisów.