Rodzaje płytek elektronicznych: Kompletny przewodnik 2025

Czy zastanawialiście się kiedyś, co tak naprawdę jest ukryte w sercu każdego smartfona, laptopa czy inteligentnego zegarka? To nie tylko baterie czy ekrany, ale przede wszystkim niezwykłe komponenty, które cicho, ale skutecznie koordynują całą orkiestrę sygnałów elektrycznych. Mówimy tu o płytkach elektronicznych, czyli prawdziwych mózgach nowoczesnej technologii. Od najprostszych rozwiązań, które znajdziecie w codziennych gadżetach, po zaawansowane systemy stosowane w przemyśle lotniczym, rodzaje płytek elektronicznych są kluczem do zrozumienia, jak współczesna elektronika stała się tak kompaktowa i wszechstronna.

- Płytki drukowane (PCB): Konstrukcja i zastosowanie

- Płytki wielowarstwowe: Złożoność i możliwości

- Płytki elastyczne (Flex PCB): Innowacja i adaptacyjność

- Płytki hybrydowe: Synergia technologii

- Kryteria wyboru odpowiedniej płytki elektronicznej

- Q&A

Płytka elektroniczna to, najprościej rzecz ujmując, fundamentalny komponent niemal każdego urządzenia elektronicznego. To właśnie na niej montuje się i łączy ze sobą wszystkie podzespoły – od rezystorów po skomplikowane układy scalone. Pomyślcie o tym jak o kręgosłupie, który nie tylko utrzymuje wszystkie organy na miejscu, ale też zapewnia swobodny przepływ informacji. Dzięki skrupulatnie zaprojektowanym ścieżkom przewodzącym, zazwyczaj miedzianym, oraz punktom lutowniczym, sygnały elektryczne mogą podróżować z precyzją chirurga, umożliwiając skomplikowanym układom funkcjonowanie w zaskakująco małej formie.

Wartości procentowe użycia różnych typów płytek w sektorze produkcyjnym (na podstawie danych z 2023 roku) przedstawiają się następująco:

| Rodzaj płytki | Procentowy udział w rynku | Typowe zastosowanie | Koszt (orientacyjny) |

|---|---|---|---|

| Płytki drukowane (PCB) | 65% | Elektronika użytkowa, przemysł, motoryzacja | Niski do średniego |

| Płytki wielowarstwowe | 20% | Serwery, telekomunikacja, zaawansowane układy | Średni do wysokiego |

| Płytki elastyczne (Flex PCB) | 10% | Smartfony, kamery, medycyna, lotnictwo | Wysoki |

| Płytki hybrydowe | 5% | Specjalistyczne czujniki, układy RF | Bardzo wysoki |

Dane te jasno wskazują, że płytki drukowane (PCB) wciąż dominują na rynku, stanowiąc trzon produkcji elektronicznej, głównie ze względu na swoją wszechstronność i stosunkowo niski koszt. Jednak rosnące zapotrzebowanie na miniaturyzację i specjalistyczne rozwiązania sprzyja dynamicznemu rozwojowi płytek elastycznych (Flex PCB) i płytek hybrydowych. Analizując te dane, można zauważyć wyraźny trend ku coraz bardziej złożonym i elastycznym rozwiązaniom, co świadczy o nieustannej innowacji w sektorze elektronicznym. Przemysł nie stoi w miejscu; wymaga od producentów płytek ciągłego adaptowania się do nowych wyzwań i opracowywania coraz bardziej zaawansowanych konstrukcji, które przekraczają granice dotychczasowych możliwości. Nierzadko procesy te wymagają od projektantów prawdziwej wirtuozerii, łącząc wiedzę inżynieryjną z kreatywnym myśleniem, by zmieścić „cały świat” technologii w coraz mniejszym opakowaniu.

Wspomniany trend w kierunku płytek wielowarstwowych i elastycznych ma bezpośrednie przełożenie na zaawansowanie techniczne produktów końcowych. Wyobraźcie sobie inżynierów ślęczących nad mikroprocesorami, którzy muszą pomieścić setki tysięcy, a nawet miliony tranzystorów na powierzchni kilku milimetrów kwadratowych. To właśnie dzięki postępowi w technologii płytek możliwe jest stworzenie tak złożonych układów, które następnie znajdują zastosowanie w autonomicznych samochodach, systemach sztucznej inteligencji czy zaawansowanej medycynie. Przyszłość elektroniki bez wątpienia zależy od dalszych innowacji w dziedzinie projektowania i produkcji tych kluczowych komponentów.

Płytki drukowane (PCB): Konstrukcja i zastosowanie

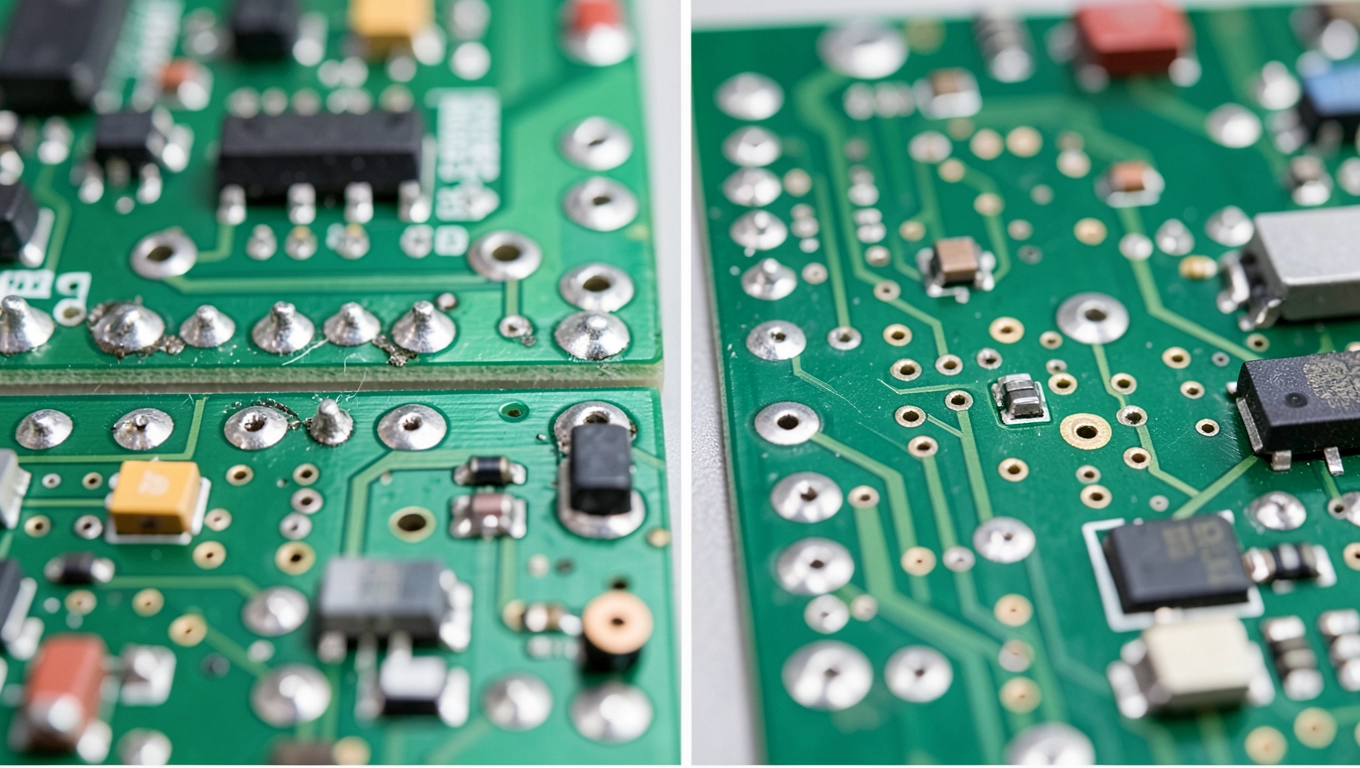

Płytki drukowane, czyli powszechnie znane PCB (Printed Circuit Board), są absolutną podstawą większości współczesnych urządzeń elektronicznych. Stanowią fizyczne podparcie dla komponentów, ale co ważniejsze, zapewniają ścieżki elektryczne niezbędne do ich prawidłowego funkcjonowania. Konstrukcja typowej PCB jest, w gruncie rzeczy, arcydziełem inżynierii mikro-materiałowej, bazującym na warstwach materiałów dielektrycznych, zazwyczaj laminatów epoksydowo-szklanych (np. FR-4), pokrytych precyzyjnie naniesionymi warstwami miedzi. Miedź jest tu bohaterem – z niej formowane są ścieżki przewodzące sygnały, a także punkty lutownicze, zwane padami, do których przymocowuje się elementy elektroniczne.

W procesie produkcji PCB najpierw projektuje się układ ścieżek na komputerze za pomocą specjalistycznego oprogramowania CAD (Computer-Aided Design). Następnie, ten cyfrowy projekt jest przenoszony na miedzianą powierzchnię laminatu. Proces ten zazwyczaj odbywa się poprzez naświetlanie (fotolitografia), a potem chemiczne trawienie, które usuwa niechcianą miedź, pozostawiając jedynie zaprojektowane ścieżki. Niezwykła precyzja jest tutaj kluczowa; współczesne PCB potrafią mieć ścieżki o grubościach rzędu dziesiątek mikrometrów. Całość jest następnie pokrywana soldermaską (specjalną warstwą ochronną), która izoluje ścieżki przed zwarciem i utlenianiem, jednocześnie odsłaniając pady do lutowania. Na koniec nanosi się napisy, które pomagają w montażu i serwisie. Te etapy mogą wydawać się trywialne, lecz to od ich perfekcyjnego wykonania zależy niezawodność finalnego produktu.

Zastosowanie PCB jest tak szerokie, że trudno wskazać dziedzinę elektroniki, w której by ich nie używano. Spotykamy je wszędzie: od najprostszych zabawek, przez piloty zdalnego sterowania, aż po zaawansowane sterowniki przemysłowe i systemy medyczne. Na przykład, typowy smartfon może zawierać dziesiątki, a nawet setki tysięcy ścieżek w swoich mikro-PCB, co pozwala na integrację zaawansowanych funkcji w minimalnej przestrzeni. W motoryzacji PCB są sercem każdego systemu zarządzania silnikiem, multimedialnego czy bezpieczeństwa. Przemysłowe maszyny, sterowniki PLC (Programowalnych Sterowników Logicznych) – wszędzie tam płytki drukowane (PCB) stanowią fundament niezawodnej pracy. Ich uniwersalność wynika z doskonałego balansu między kosztami produkcji, niezawodnością i elastycznością projektową, pozwalającą na szybkie prototypowanie i masową produkcję.

Co do danych technicznych, laminat FR-4, będący najpopularniejszym materiałem bazowym dla PCB, charakteryzuje się dielektryczną stałą przenikalnością elektryczną (Dk) na poziomie około 4.35 przy 1 GHz, co zapewnia stabilność sygnału w szerokim zakresie częstotliwości. Jego typowa grubość wynosi od 0.2 mm do 3.2 mm, ale najczęściej spotykane są 1.6 mm. Miedziane warstwy przewodzące mają zazwyczaj grubość od 18 µm do 70 µm, w zależności od wymaganego prądu i sztywności. Wartość tę producenci często podają w uncjach na stopę kwadratową (oz/ft²), gdzie 1 oz miedzi odpowiada około 35 µm grubości. Im grubsza miedź, tym większa zdolność przewodzenia prądu i lepsze odprowadzanie ciepła. Projektanci muszą skrupulatnie dobierać te parametry, aby zapewnić optymalne działanie i długą żywotność urządzenia, często mierząc się z wyzwaniami takimi jak zakłócenia elektromagnetyczne (EMI) i integralność sygnału (SI), zwłaszcza w aplikacjach wysokiej częstotliwości.

Płytki wielowarstwowe: Złożoność i możliwości

Kiedy wymagania wobec elektroniki rosną, a przestrzeń staje się towarem deficytowym, do gry wchodzą płytki wielowarstwowe. To ewolucja klasycznych PCB, która pozwala na znacznie większą integrację i złożoność układów. Wyobraźmy sobie, że tradycyjna płytka to jednowymiarowa autostrada. Płytka wielowarstwowa to sieć podziemnych tuneli i nadziemnych wiaduktów, gdzie każdy poziom ma swoją własną funkcję i połączenia. W tych płytkach, warstwy miedziane, rozdzielone precyzyjnie izolacyjnymi materiałami (prepregi, core), są sprasowywane w jedną, spójną strukturę. Dzięki temu możliwe jest poprowadzenie większej liczby ścieżek na mniejszej powierzchni, co przekłada się na bardziej kompaktowe i funkcjonalne urządzenia.

Standardowe płytki wielowarstwowe mogą składać się z 4, 6, 8, a nawet ponad 60 warstw, co czyni je niezwykle elastycznymi w projektowaniu złożonych układów. Każda z warstw może być dedykowana innym celom – na przykład, jedna warstwa dla sygnałów cyfrowych, inna dla analogowych, kolejna dla zasilania (warstwy "power plane"), a jeszcze inna dla masy (warstwy "ground plane"). Takie rozdzielenie minimalizuje zakłócenia elektromagnetyczne i zapewnia stabilne zasilanie, co jest kluczowe w zaawansowanych aplikacjach, gdzie precyzja i integralność sygnału są priorytetem. Proces produkcji takich płytek jest znacznie bardziej skomplikowany niż w przypadku jednowarstwowych PCB, ponieważ wymaga precyzyjnego pozycjonowania i prasowania wielu warstw z mikroskopijnymi otworami (via), które łączą ze sobą różne poziomy.

Zastosowania płytek wielowarstwowych są wszechobecne tam, gdzie liczy się miniaturyzacja i wydajność. Procesory komputerowe, płyty główne w serwerach, routery sieciowe, systemy telekomunikacyjne 5G, sprzęt medyczny wysokiej precyzji (np. MRI), a nawet złożone systemy nawigacyjne w lotnictwie – to tylko niektóre z przykładów. W świecie konsumenckim znajdziemy je w zaawansowanych smartfonach i tabletach, gdzie każdy milimetr przestrzeni jest na wagę złota. Płytki te umożliwiają realizację złożonych funkcji, które wymagałyby znacznie większych rozmiarów, gdyby zastosowano technologie jednowarstwowe. Przykładowo, w nowoczesnych smartfonach często stosuje się płytki 8-10 warstwowe, aby pomieścić procesory, pamięci, moduły łączności bezprzewodowej i inne komponenty w niezwykle smukłej obudowie.

Koszty produkcji płytek wielowarstwowych są z natury wyższe niż klasycznych PCB, ze względu na większą złożoność materiałów, technologii produkcji i kontroli jakości. Typowy czas realizacji zamówienia na prototyp 4-warstwowej płytki wynosi około 5-7 dni roboczych, podczas gdy płytki 10-warstwowe mogą wymagać 10-15 dni. Jeśli chodzi o tolerancje wykonania, to w przypadku płytek wielowarstwowych są one znacznie ostrzejsze. Standardowa grubość warstw dielektrycznych między miedzią wynosi zazwyczaj od 0.05 mm do 0.2 mm, co pozwala na kontrolę impedancji ścieżek, kluczowej dla transmisji szybkich sygnałów. Przykładowo, w płytkach dla szybkich interfejsów (np. USB 3.0, PCIe Gen4), impedancja różnicowa pary ścieżek powinna wynosić 85-100 Ohmów z tolerancją rzędu +/-10%. Osiągnięcie takiej precyzji to nie lada wyzwanie, ale jednocześnie świadectwo ogromnego postępu w inżynierii materiałowej i procesach produkcyjnych.

Płytki elastyczne (Flex PCB): Innowacja i adaptacyjność

Wyobraźmy sobie elektronikę, która może zginać się, owijać wokół przeszkód i dostosowywać do nietypowych kształtów. Brzmi jak science fiction? Niekoniecznie! Mamy tu do czynienia z płytkami elastycznymi, znanymi jako Flex PCB (Flexible Printed Circuit Boards). To prawdziwa innowacja w świecie elektroniki, która przełamuje bariery sztywności i ograniczeń przestrzennych typowych dla klasycznych PCB. Zamiast sztywnych laminatów, do produkcji Flex PCB używa się elastycznych substratów, takich jak poliimid (PI) lub poliester (PET), które po pokryciu miedzią zachowują niezwykłą giętkość. Dzięki temu, całe układy elektroniczne mogą być formowane w trójwymiarowe kształty, idealnie dopasowując się do obudowy urządzenia.

Kluczową zaletą Flex PCB jest ich zdolność do zginania i wielokrotnego wyginania bez utraty funkcjonalności, co czyni je idealnym rozwiązaniem dla urządzeń wymagających ruchu lub ekstremalnie ograniczonej przestrzeni. Typowe zastosowania obejmują zawiasy laptopów, aparaty cyfrowe (gdzie taśmy Flex łączą obiektyw z płytą główną), medyczne implanty (np. sensory umieszczone bezpośrednio na skórze lub w ciele), czy też wibrujące silniki w smartfonach. Redukują potrzebę stosowania tradycyjnych złączy i kabli, co nie tylko oszczędza miejsce i wagę, ale także zwiększa niezawodność, eliminując potencjalne punkty awarii. Są to układy niezwykle wszechstronne, pozwalające na tworzenie urządzeń, które jeszcze kilka lat temu wydawałyby się niemożliwe do wykonania. Na przykład, w sektorze wearables, Flex PCB są sercem inteligentnych zegarków, bransoletek fitness, a nawet odzieży z wbudowaną elektroniką.

Należy jednak pamiętać, że ta elastyczność ma swoją cenę. Produkcja płytek elastycznych jest zazwyczaj droższa i bardziej skomplikowana niż w przypadku sztywnych PCB. Wymaga specjalistycznych procesów, materiałów i kontroli jakości, aby zapewnić trwałość i niezawodność w warunkach ciągłego zginania. Na przykład, grubość miedzi na Flex PCB jest często mniejsza (12 µm - 35 µm) niż na sztywnych płytkach, aby zachować maksymalną elastyczność, co może wymagać szerszych ścieżek dla dużych prądów. Typowa grubość poliimidu wynosi od 0.025 mm do 0.1 mm, co jest drastycznie mniej niż w przypadku laminatów FR-4. Pomimo wyższych kosztów, korzyści wynikające z mniejszych wymagań przestrzennych, zmniejszonej wagi i zwiększonej niezawodności w dynamicznych aplikacjach, często przewyższają te wydatki, czyniąc Flex PCB nieodzownym elementem w zaawansowanej elektronice.

Rozwój technologii Flex PCB idzie w kierunku coraz bardziej zaawansowanych hybrydowych rozwiązań (sztywno-elastycznych), które łączą zalety elastyczności z stabilnością sztywnych obszarów dla cięższych komponentów. To pozwala na jeszcze większą optymalizację przestrzeni i lepsze zarządzanie termiczne. Przykładowo, w kompaktowych kamerach endoskopowych, elastyczna część PCB może prowadzić sygnały z miniaturowego sensora obrazu, podczas gdy sztywna sekcja mieści procesor obrazu i moduły komunikacji. Perspektywy rozwoju Flex PCB są obiecujące, zwłaszcza w kontekście rosnącego zapotrzebowania na IoT (Internet Rzeczy), gdzie urządzenia muszą być coraz mniejsze, lżejsze i bardziej adaptacyjne do otoczenia, a także w sektorach medycznym i wojskowym, gdzie niezawodność w ekstremalnych warunkach jest krytyczna. Co ciekawe, niektóre Flex PCB są projektowane tak, aby wytrzymać miliony cykli zgięć, co jest świadectwem niezwykłej inżynierii materiałowej.

Płytki hybrydowe: Synergia technologii

W świecie elektroniki, gdzie każdy milimetr przestrzeni i każda uncja wagi są na wagę złota, a wymagania funkcjonalne rosną wykładniczo, klasyczne podejścia często okazują się niewystarczające. I tu wchodzi do gry płytka hybrydowa – niebanalne rozwiązanie, które łączy w sobie to, co najlepsze z różnych technologii płytek, aby osiągnąć synergiczny efekt, niedostępny dla pojedynczych rozwiązań. Płytki hybrydowe to nic innego jak kompozytowe układy, które łączą zalety sztywnych PCB, płytek elastycznych (Flex PCB), a nawet technik montażu SMT (Surface Mount Technology) i technologii chip-on-board (CoB) na jednym substracie.

Główna idea płytek hybrydowych polega na inteligentnym połączeniu różnych materiałów i technologii w celu optymalizacji wydajności, rozmiaru i kosztów. Możemy wyróżnić kilka typów hybryd, np. rigid-flex PCB, które łączą sztywne sekcje (na których montowane są ciężkie lub wrażliwe komponenty, takie jak procesory, złącza) z elastycznymi sekcjami (służącymi do połączeń międzypłytkowych, przejść przez zawiasy czy dopasowywania do nietypowych kształtów obudowy). Innym przykładem są płytki, gdzie na jednym substracie sztywnym integruje się cienkowarstwowe obwody (na przykład do aplikacji wysokiej częstotliwości RF) z grubowarstwowymi technologiami dla niższych częstotliwości, co pozwala na optymalizację każdego fragmentu układu pod kątem jego specyficznych potrzeb.

Zastosowania płytek hybrydowych są równie różnorodne, jak ich konstrukcja. Znajdują one swoje miejsce wszędzie tam, gdzie tradycyjne rozwiązania napotykają na ograniczenia. W przemyśle kosmicznym i lotniczym, gdzie liczy się każdy gram wagi i niezawodność w ekstremalnych warunkach, płytki hybrydowe rigid-flex są standardem, łącząc zaawansowane układy sterujące z sensorami rozmieszczonymi w różnych częściach samolotu czy satelity. W medycynie, zwłaszcza w zaawansowanej diagnostyce i miniaturowych urządzeniach implantacyjnych, umożliwiają tworzenie skomplikowanych systemów, które muszą być zarówno precyzyjne, jak i elastyczne, by dopasować się do ludzkiego ciała. W konsumenckich urządzeniach elektronicznych, takich jak ultracienkie laptopy czy składane smartfony, płytki hybrydowe pozwalają na oszczędność miejsca i redukcję wagi, przy jednoczesnym zapewnieniu niezawodności w dynamicznie zmieniających się konfiguracjach.

Choć technologia płytek hybrydowych oferuje niezaprzeczalne korzyści, wiąże się z większą złożonością projektowania i produkcji, a co za tym idzie, wyższymi kosztami. Projektowanie takich układów wymaga specjalistycznego oprogramowania i głębokiej wiedzy z zakresu inżynierii materiałowej i fizyki. Przykładowo, połączenia między sztywnymi a elastycznymi częściami muszą być niezwykle trwałe i odporne na cykliczne naprężenia. Typowy czas produkcji rigid-flex PCB wynosi 3-6 tygodni, w porównaniu do 1-2 tygodni dla sztywnych płytek wielowarstwowych. Koszty mogą być 3-5 razy wyższe, co wynika z konieczności precyzyjnego pozycjonowania i prasowania różnorodnych materiałów oraz zaawansowanych testów niezawodności. Mimo to, w wielu krytycznych aplikacjach, gdzie kompromis nie wchodzi w grę, płytki hybrydowe stają się jedynym sensownym wyborem, oferując synergię wydajności i niezawodności, której żadna inna technologia nie jest w stanie dostarczyć. Są dowodem na to, że inżynieria elektroniki nieustannie szuka optymalnych rozwiązań, aby przekraczać granice możliwości.

Kryteria wyboru odpowiedniej płytki elektronicznej

Wybór odpowiedniego rodzaju płytki elektronicznej to decyzja równie strategiczna, co budowa fundamentów pod drapacz chmur. To nie tylko kwestia ceny, ale przede wszystkim precyzyjnego dopasowania technologii do konkretnych potrzeb i oczekiwań projektu. Ignorowanie tego etapu może prowadzić do niezliczonych problemów, od niedostatecznej wydajności po przedwczesne awarie urządzenia. Kluczowe jest, aby zrozumieć, że każdy typ płytki – czy to klasyczne płytki drukowane (PCB), zaawansowane płytki wielowarstwowe, innowacyjne płytki elastyczne (Flex PCB), czy hybrydowe potwory inżynierii – ma swoje unikalne cechy, mocne strony i ograniczenia. Wybór ten staje się zawiłym labiryntem, który jednak można rozszyfrować, kierując się kilkoma podstawowymi kryteriami.

Pierwszym i nadrzędnym kryterium jest cel użycia płytki. Czy projekt dotyczy prostej elektroniki użytkowej, gdzie koszt i szybka produkcja są priorytetem? Wtedy płytki drukowane (PCB) jednowarstwowe lub dwustronne będą najlepszym wyborem. Jeśli natomiast mamy do czynienia z zaawansowanym serwerem, układem komunikacyjnym 5G czy złożonym urządzeniem medycznym, gdzie kluczowa jest miniaturyzacja i integralność sygnału, naturalnym wyborem będą płytki wielowarstwowe. Projektujesz urządzenie wearable, składany smartfon, a może element do robota, który musi się poruszać? Wówczas płytki elastyczne (Flex PCB) lub rozwiązania sztywno-elastyczne (rigid-flex), oferujące niezrównaną adaptacyjność i oszczędność miejsca, będą Twoimi sprzymierzeńcami. Jak mawiają, nie strzelaj z armaty do muchy, ale też nie próbuj ubić smoka scyzorykiem – dobór narzędzia musi odpowiadać skali wyzwania.

Kolejnym istotnym aspektem jest środowisko pracy. Czy urządzenie będzie narażone na ekstremalne temperatury (np. w przemyśle samochodowym), wibracje, wilgoć, czy agresywne chemikalia? A może na wielokrotne zginanie i rozciąganie? Materiały użyte do produkcji płytek muszą być odporne na te czynniki. Przykładowo, płytki przeznaczone do zastosowań wojskowych lub kosmicznych muszą spełniać znacznie surowsze normy wytrzymałościowe i niezawodnościowe, często wykorzystując specjalistyczne laminaty o wysokiej stabilności termicznej i odporności na promieniowanie. Natomiast w przypadku medycznych implantów kluczowe będą biokompatybilność i elastyczność. Ważne są także wymagane standardy i regulacje, takie jak RoHS (ograniczenie substancji niebezpiecznych), UL (bezpieczeństwo elektryczne) czy ISO (systemy zarządzania jakością). Należy je sprawdzić na samym początku, ponieważ mogą znacząco wpłynąć na wybór materiałów i procesów produkcyjnych. Przykładowo, komponenty i procesy lutowania bezołowiowego, choć bardziej wymagające, stały się standardem ze względu na normy RoHS.

Nie możemy zapomnieć o kosztach i czasie realizacji. Choć wybór najnowocześniejszej i najbardziej złożonej płytki może wydawać się kuszący, musi być uzasadniony ekonomicznie. Płytki elastyczne (Flex PCB) i płytki hybrydowe są zazwyczaj droższe w produkcji niż tradycyjne płytki drukowane (PCB). Projektant musi wyważyć wymagania techniczne z budżetem projektu i harmonogramem. Optymalizacja liczby warstw, szerokości ścieżek, czy typu przelotek (through-hole, blind, buried vias) również ma wpływ na koszt i czas produkcji. I pamiętajmy: projektowanie płytek elektronicznych to złożony proces, często wspomagany przez zaawansowane oprogramowanie CAD (Computer-Aided Design), które pozwala na symulację, weryfikację i optymalizację projektu przed fizyczną produkcją. Niestety, nawet najlepsze narzędzia nie zastąpią zdrowego rozsądku i doświadczenia inżyniera, który potrafi przewidzieć pułapki i wybrać optymalne rozwiązanie dla danej aplikacji, pamiętając, że w inżynierii diabeł tkwi w szczegółach. Odpowiednie kryteria wyboru to drogowskazy, które pomagają uniknąć tych diabłów.