Naprawa Instalacji Elektrycznej Ciągnika 2025 – Poradnik

W świecie rolnictwa, gdzie każdy przestój maszyny to realna strata, niezwykle istotna jest sprawna praca każdego elementu ciągnika. Kiedy pojawia się problem z zasilaniem, zapłonem, oświetleniem czy kontrolą, oznacza to zazwyczaj, że nasz sprzęt cierpi na „chorobę” elektryczną. Rozwiązaniem jest naprawa instalacji elektrycznej w ciągniku, która polega na diagnozowaniu i usuwaniu wszelkich usterek obwodów, od prostych zwarć po skomplikowane awarie elektroniki. To klucz do wznowienia efektywnej pracy w polu, często z determinacją godną rolnika w obliczu suszy.

- Lokalizowanie i usuwanie zwarć oraz przerw w obwodach

- Wymiana uszkodzonych podzespołów: przekaźniki, bezpieczniki, przewody

- Konserwacja i zabezpieczenie instalacji elektrycznej ciągnika

- Q&A

Zanurzmy się w szczegóły tej fascynującej, a zarazem niejednokrotnie frustrującej dziedziny, w której precyzja mierzy się z wiejskim sprytem. Często, podczas naszych interwencji, obserwujemy, że problemy, które z początku wydają się banalne – np. migotanie świateł – z czasem potrafią eskalować do poważnych awarii, unieruchamiających ciągnik na dobre.

Analiza usterek w instalacjach elektrycznych ciągników rolniczych wskazuje na kilka dominujących kategorii problemów, które powtarzają się niezależnie od wieku maszyny czy jej producenta. Odnosząc się do danych zebranych z warsztatów naprawczych i zgłoszeń serwisowych, można wyróżnić kluczowe obszary. Poniżej przedstawiono ogólne statystyki dotyczące typowych awarii oraz czasu ich usuwania, bazując na średnich danych z okresu ostatnich pięciu lat, zbieranych przez autoryzowane serwisy i niezależne warsztaty specjalizujące się w ciągnikach.

| Typ usterki | Udział w awariach (%) | Średni czas naprawy (godziny) | Orientacyjny koszt materiałów (PLN) | Szacunkowy koszt robocizny (PLN) |

|---|---|---|---|---|

| Zwarcia w obwodach (przewody, złączki) | 35% | 2-4 | 50-200 | 150-300 |

| Uszkodzone przekaźniki i bezpieczniki | 25% | 1-2 | 20-100 | 80-150 |

| Problemy z ładowaniem (alternator, regulator) | 20% | 3-6 | 200-800 | 200-450 |

| Awaria rozrusznika | 10% | 2-3 | 300-1000 | 150-250 |

| Usterki oświetlenia (lampy, wiązki) | 10% | 1-3 | 50-300 | 80-200 |

Powyższe dane wyraźnie pokazują, że problemy ze zwarciami i uszkodzeniami podstawowych komponentów, takich jak przekaźniki i bezpieczniki, stanowią ponad połowę wszystkich zgłaszanych awarii elektrycznych w ciągnikach. To nie jest przypadkowy zbieg okoliczności; te elementy są nieustannie narażone na wilgoć, wibracje i uszkodzenia mechaniczne w trudnych warunkach polowych. Długi czas naprawy w przypadku alternatora czy rozrusznika często wiąże się z koniecznością demontażu innych podzespołów, co naturalnie zwiększa koszty i wydłuża przestój maszyny, a każdy rolnik wie, że czas to pieniądz.

Lokalizowanie i usuwanie zwarć oraz przerw w obwodach

Lokalizowanie zwarć oraz przerw w obwodach elektrycznych ciągnika to niczym detektywistyczna łamigłówka, gdzie każdy trop, nawet najmniejszy, może prowadzić do rozwiązania zagadki. Ciągniki rolnicze, mimo rosnącej zaawansowania technologicznego, często borykają się z takimi problemami w najmniej odpowiednim momencie – podczas prac w polu, kiedy każda minuta przestoju jest na wagę złota. Niezależnie od tego, czy mówimy o klasycznych „rumakach” polskiej wsi, czy o nowoczesnych kombajnach rodem z Doliny Krzemowej, schemat postępowania pozostaje podobny, choć narzędzia i precyzja różnią się diametralnie.

Podstawą jest zawsze wizualna inspekcja. Często okazuje się, że przyczyną zwarcia jest po prostu przetarty przewód, skorodowane złącze lub przegryzione przez gryzonie, co bywa utrapieniem, zwłaszcza w wiejskich obejściach, gdzie myszy i szczury czują się jak u siebie. Szukamy wszelkich śladów przypalenia, przetarć izolacji, czy poluzowanych połączeń. Sprawdzamy stan wiązek przewodów, które często są narażone na wibracje, wysoką temperaturę od silnika, a także na wpływ wilgoci i kurzu.

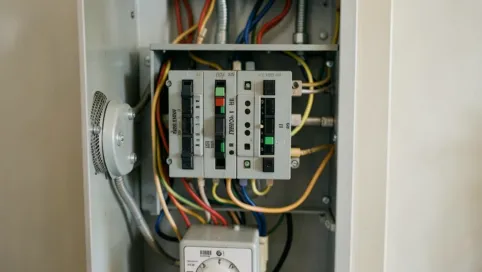

Następnie wkracza wkracza w nasze ręce multimetr, niezastąpione narzędzie w diagnostyce elektrycznej. Do zlokalizowania zwarcia, ustawiamy multimetr na pomiar rezystancji (omy) lub tryb ciągłości. Odłączamy zasilanie od podejrzanego obwodu, aby uniknąć dalszych uszkodzeń i nieprzyjemnych "niespodzianek". Pomiar rezystancji pomiędzy podejrzanym przewodem a masą pojazdu powinien pokazać wartość bliską zeru ohmów w przypadku zwarcia. Przykładowo, jeśli badamy obwód lampy roboczej, i po odłączeniu jej od zasilania, rezystancja przewodu zasilającego do masy wskazuje 0,5 Ohma, to mamy jasny sygnał, że gdzieś po drodze jest zwarcie. W zdrowym obwodzie, wartość ta powinna być nieskończona, o ile przewód nie jest celowo podłączony do masy (co zdarza się w niektórych układach).

W przypadku przerw w obwodzie, również używamy multimetru, ale tym razem skupiamy się na pomiarze ciągłości. Sprawdzamy każdy fragment przewodu, od jednego końca do drugiego, od komponentu do komponentu, aby upewnić się, że prąd ma swobodną ścieżkę do przepływu. Jeśli na multimetrze brakuje "piszczenia" w trybie ciągłości lub wskazuje on "OL" (Open Loop) na pomiarze rezystancji, oznacza to przerwę. Czasem to uszkodzona złączka, czasem w środku kabla może być przerwa spowodowana rozciągnięciem, a nawet zwykła korozja w środku konektora, która uniemożliwia prawidłowy przepływ prądu.

W przypadku bardziej złożonych usterek, zwłaszcza w nowszych ciągnikach z systemami komputerowymi, używamy specjalistycznych testerów diagnostycznych (tzw. skanerów diagnostycznych). Te urządzenia pozwalają na odczytanie kodów błędów z modułów sterujących, co znacznie przyspiesza proces lokalizacji usterki. Na przykład, błąd P068A może wskazywać na problem z zasilaniem głównego przekaźnika sterującego silnikiem, co nakierowuje nas bezpośrednio na konkretny element i obwód, oszczędzając godziny żmudnego przeszukiwania całej instalacji. Koszt takiego skanera diagnostycznego, w zależności od zaawansowania i marek obsługiwanych ciągników, może wahać się od kilkuset złotych do kilku tysięcy, jednak dla profesjonalisty jest to inwestycja, która zwraca się wielokrotnie.

Kiedy już zlokalizujemy przyczynę, usuwamy ją. Jeśli jest to przetarty przewód, należy go naprawić, najlepiej poprzez wstawienie nowego odcinka o odpowiednim przekroju, zaizolowanie i zabezpieczenie przed dalszymi uszkodzeniami. Czasem, zamiast łatać, lepszym rozwiązaniem jest wymiana całej uszkodzonej wiązki. W przypadku skorodowanych złączek – wyczyścić je lub wymienić. Należy pamiętać o użyciu odpowiednich narzędzi, takich jak ściągacze izolacji, zaciskarki do konektorów, oraz o stosowaniu termokurczliwych rurek izolacyjnych, które zapewniają szczelność i trwałość naprawy. Pamiętajcie, prowizorka może zaoszczędzić chwilę, ale zawsze zemści się w najgorszym momencie, na przykład w środku sezonu żniwnego.

Wielokrotnie spotykamy się z sytuacją, że ktoś próbował naprawić coś "na szybko" taśmą izolacyjną niskiej jakości, co po kilku miesiącach rozwarstwia się, prowadząc do kolejnego zwarcia. Warto zainwestować w porządne materiały i użyć techniki zaciskania konektorów, zamiast stosowania "skrętek" przewodów, które są tykającą bombą zegarową w instalacji elektrycznej. Odpowiednie łączenie przewodów, takie jak lutowanie i zabezpieczenie rurką termokurczliwą z klejem, zapewnia znacznie wyższą odporność na wilgoć i wibracje, co jest kluczowe w rolniczych warunkach.

Usuwanie zwarć i przerw to nie tylko kwestia wymiany uszkodzonych elementów, ale także zrozumienia przyczyny, która do nich doprowadziła. Czy przewód przetarł się o ostry kant? Należy go wtedy zabezpieczyć dławikiem lub przepustem. Czy złączka skorodowała? Zastąpić ją hermetyczną lub uszczelnioną. Tylko kompleksowe podejście, a nie tylko „gaszenie pożarów”, gwarantuje długotrwałą i bezproblemową pracę instalacji elektrycznej w ciągniku. Ostatecznie, to praca, która wymaga precyzji, cierpliwości i odrobiny dedukcji, ale efekty — sprawnie działający ciągnik — są bezcenne.

Wymiana uszkodzonych podzespołów: przekaźniki, bezpieczniki, przewody

Wymiana uszkodzonych podzespołów instalacji elektrycznej w ciągniku to często codzienność w pracy rolnika, która wymaga precyzji i zrozumienia funkcji każdego elementu. Nie jest to żadna czarna magia, lecz logiczna operacja, gdzie każdy bezpiecznik, przekaźnik czy fragment przewodu ma swoje ściśle określone miejsce i zadanie. Często, podczas konsultacji telefonicznych, słyszymy klasyczne "Panie, światła mi nie świecą, albo traktor nie odpala", a potem okazuje się, że winowajcą jest przepalony bezpiecznik za kilka złotych. To niczym szukanie igły w stogu siana, gdy tak naprawdę rozwiązanie leży tuż pod nosem.

Zacznijmy od podstaw, czyli od bezpieczników. To mali, ale niezwykle ważni "strażnicy" instalacji elektrycznej, którzy poświęcają się dla większego dobra, chroniąc droższe komponenty przed uszkodzeniem wskutek przeciążenia czy zwarcia. Sklep internetowy oferuje szeroki wybór bezpieczników, od standardowych bezpieczników topikowych szklanych i ceramicznych, poprzez bezpieczniki płytkowe (uni, mini, maxi), aż po bezpieczniki mega, które zabezpieczają główne obwody o wysokim prądzie, np. obwód rozrusznika. Dobór odpowiedniego bezpiecznika jest kluczowy – jego wartość prądowa (np. 10A, 20A, 50A) musi być zgodna z oryginalnym specyfikacjami producenta. Wstawienie zbyt silnego bezpiecznika może doprowadzić do uszkodzenia przewodów lub drogiego elementu w razie zwarcia. Na przykład, jeśli masz obwód z lampą o mocy 55W (około 4.6A przy 12V), użycie bezpiecznika 7,5A jest optymalne. Włożenie tam bezpiecznika 20A w przypadku zwarcia spowoduje, że zamiast przepalić się bezpiecznik, stopi się przewód lub uszkodzi wiązka. Koszt pojedynczego bezpiecznika to zazwyczaj od 1 PLN do 10 PLN, jednak ich wartość w ochronie systemu jest nieoceniona.

Następne w kolejności są przekaźniki – prawdziwe serce wielu układów elektrycznych w ciągniku. To elektromagnetyczne przełączniki, które pozwalają na sterowanie obwodami o dużym natężeniu prądu za pomocą obwodów o niskim natężeniu. Przykładowo, niewielki prąd płynący przez wyłącznik świateł pozycyjnych uruchamia przekaźnik, który z kolei załącza prąd o znacznie wyższym natężeniu do samych lamp. W naszej praktyce często widzimy, jak przepalony przekaźnik powoduje szereg absurdalnych objawów: od niedziałającego wentylatora w kabinie, po brak rozruchu silnika. W sklepie internetowym znajdziesz przekaźniki różnych typów: czteropinowe (najpopularniejsze, do załączania/rozłączania obwodu) i pięciopinowe (przełączające, z dodatkowym stykiem, np. do przełączania świateł drogowych/mijania). Ważne jest, aby dopasować przekaźnik nie tylko pod względem ilości pinów, ale także jego specyfikacji prądowej (np. 30A, 40A). Standardowe przekaźniki kosztują od 15 do 50 PLN. Wyjątkiem są specjalistyczne przekaźniki modułowe lub zintegrowane w układach elektronicznych, których ceny mogą sięgać kilkuset złotych.

Przewody i wiązki przewodów to nic innego jak "żyły" i "arterie" instalacji elektrycznej, bez których żaden prąd nie popłynie. Uszkodzone przewody – przetarte, przegryzione, skorodowane, lub po prostu za cienkie do obciążenia – są jedną z najczęstszych przyczyn awarii. W sklepie internetowym oferuje się szeroki wybór przewodów, od pojedynczych żył o różnych przekrojach (np. 0,5mm², 1,5mm², 2,5mm², 6mm², 10mm²), po gotowe, dedykowane wiązki przewodów do konkretnych modeli ciągników. Ważne jest, aby wybierać przewody o odpowiednim przekroju – zbyt cienki przewód będzie się nagrzewał, tracąc energię i stwarzając ryzyko pożaru. Wytrzymałość mechaniczna i odporność na oleje, paliwa i wysoką temperaturę są również kluczowe. Koszt przewodów to zazwyczaj od kilku do kilkunastu złotych za metr, natomiast kompletne wiązki mogą kosztować od 100 do 1000 PLN lub więcej, w zależności od złożoności i modelu ciągnika.

Konektory, złączki i osłony są niczym stawy w ludzkim ciele – łączące i zabezpieczające kluczowe połączenia. Oferuje się całą gamę złączek – od popularnych płaskich (tzw. "fastonów"), przez konektory oczkowe, do skrętek hermetycznych. Kluczowe jest używanie odpowiednich narzędzi do zaciskania (zaciskarek), aby połączenia były solidne i nie zrywały się pod wpływem wibracji czy obciążenia. Niewłaściwe zaciskanie jest częstą przyczyną rezystancji na połączeniu, co prowadzi do nagrzewania się i korozji, a ostatecznie do awarii. Osłony, gumowe czy plastikowe, chronią połączenia przed wilgocią, kurzem i uszkodzeniami mechanicznymi. Dobre praktyki to zawsze używanie rurek termokurczliwych z klejem, które zapewniają doskonałą izolację i uszczelnienie. Koszt tych elementów to groszowe sprawy, od 0,50 PLN do kilku złotych za sztukę, ale ich rola w trwałości instalacji jest ogromna.

Niewątpliwie, modernizacja instalacji to kolejny aspekt, który nabiera znaczenia, szczególnie w przypadku starszych maszyn. Coraz częściej rolnicy decydują się na wymianę tradycyjnych lamp na nowoczesne lampy robocze LED. Zużywają one znacznie mniej energii, są trwalsze i oferują lepsze oświetlenie, co przekłada się na komfort i bezpieczeństwo pracy w nocy. Cena takich lamp zaczyna się od około 50 PLN za mniejszą lampę do kilkuset złotych za zaawansowane modele. Taka modernizacja często wymaga także dostosowania przewodów, by ich przekrój był optymalny, chociaż diody LED zazwyczaj wymagają mniejszych przekrojów, co jest kolejną zaletą.

Podsumowując, wymiana uszkodzonych podzespołów w ciągniku to sztuka i nauka w jednym. Trzeba nie tylko wiedzieć, co wymienić, ale też jak to zrobić poprawnie, używając odpowiednich narzędzi i materiałów. Współpraca z dostawcami takimi jak LSN gwarantuje solidność i trwałość części, a to z kolei przekłada się na niezawodność ciągnika w trudnych warunkach rolniczych. Zawsze warto inwestować w jakość, bo to oszczędność na przyszłych kosztach napraw i nerwów, które bywają droższe niż cała instalacja.

Konserwacja i zabezpieczenie instalacji elektrycznej ciągnika

Konserwacja i zabezpieczenie instalacji elektrycznej ciągnika to aspekt, który często bywa zaniedbywany, a przecież to właśnie dzięki temu, że system elektryczny działa bez zarzutu, możemy liczyć na sprawną pracę maszyny w najcięższych warunkach. Niejednokrotnie, po przeprowadzeniu żmudnej diagnozy i wymianie uszkodzonych podzespołów, okazuje się, że podstawą problemu było brak regularnej konserwacji. To jak z samochodem – regularna wymiana oleju i filtrów to podstawa, a w przypadku ciągnika – czystość i szczelność elektryki są równie ważne. Przecież nie jeździmy z otwartą maską i silnikiem bez filtrów, prawda?

Pierwszym krokiem w konserwacji jest regularna wizualna inspekcja. Co najmniej raz w miesiącu, a w przypadku intensywnej eksploatacji nawet częściej, warto poświęcić kilka minut na przegląd. Sprawdzamy wszystkie widoczne wiązki przewodów pod kątem przetarć, pęknięć izolacji, śladów przegrzewania czy przegryzienia przez gryzonie. Zwłaszcza w obszarach narażonych na wibracje, wysoką temperaturę (np. w pobliżu silnika, układu wydechowego) oraz kontakt z wilgocią (np. pod maską, w pobliżu kół) warto być szczególnie czujnym. Szukamy luźnych połączeń – to prawdziwa plaga, prowadząca do wzrostu rezystancji, nagrzewania się przewodów i ostatecznie awarii. Z doświadczenia wiemy, że luźna nakrętka na klemie akumulatora potrafi unieruchomić ciągnik skuteczniej niż największa awaria silnika.

Czystość to podstawa długowieczności instalacji. Kurz, brud, resztki roślin, wilgoć – to wszystko sprzyja powstawaniu zwarć i korozji. Regularnie usuwamy zabrudzenia z puszek bezpiecznikowych, skrzynek połączeniowych i złączek. Do czyszczenia możemy używać sprężonego powietrza lub specjalnych środków do czyszczenia elektroniki, które nie pozostawiają osadów i są bezpieczne dla komponentów. Nigdy nie używajmy wody pod wysokim ciśnieniem bezpośrednio na elementy elektryczne! Może to spowodować tylko więcej problemów. Na przykład, nagromadzone liście w okolicy przewodów zasilających do rozrusznika, gdy nasiąkną wilgocią, mogą działać jak gąbka, utrzymując stały kontakt z wodą, co w końcu doprowadzi do zwarcia lub poważnej korozji.

Zabezpieczanie instalacji przed wilgocią i korozją to klucz do uniknięcia wielu problemów. Wszystkie złączki, zwłaszcza te narażone na bezpośrednie działanie wody, powinny być uszczelnione. Stosujemy termokurczliwe rurki izolacyjne z klejem, opaski kablowe i specjalne puszki hermetyczne. Zawsze dbamy o to, aby otwory w puszce bezpiecznikowej były prawidłowo zamknięte. Na klemy akumulatora i połączenia exposed nakładamy specjalny wazelinę techniczną lub spraye antykorozyjne. Ważne jest, aby połączenia były suche i czyste, co zapobiega powstawaniu tzw. „ogniskowej” korozji, która stopniowo wyniszcza metalowe styki. Spotykamy się z przypadkami, gdzie z pozoru nienaruszona izolacja przewodu skrywa w sobie "zielonego wroga" – tlenek miedzi, który skutecznie blokuje przepływ prądu.

Odpowiednie prowadzenie i mocowanie przewodów jest często niedoceniane. Swobodnie zwisające kable są narażone na przetarcia, zerwanie, a nawet na kontakt z ruchomymi częściami maszyny, co prowadzi do katastrofalnych zwarć. Stosujemy solidne opaski kablowe, korytka i dławiki, aby zapewnić, że przewody są stabilnie przymocowane i poprowadzone z dala od ostrych krawędzi, źródeł ciepła oraz miejsc, gdzie mogą być narażone na uszkodzenia mechaniczne. Zawsze pamiętajmy o pozostawieniu niewielkiego luzu w przewodach, aby uniknąć napięć i pęknięć pod wpływem wibracji – to niczym elastyczne więzadła, które pozwalają na ruch, ale utrzymują stabilność.

Wspomniane wyżej nowoczesne systemy monitorowania to prawdziwe koło ratunkowe. Wiele nowoczesnych ciągników posiada wbudowane systemy diagnostyczne, które monitorują stan instalacji elektrycznej i informują operatora o potencjalnych problemach, zanim te przerodzą się w poważne awarie. Regularne sprawdzanie kodów błędów i wczesne reagowanie na ostrzeżenia to najlepsza forma prewencji. To tak, jakby ciągnik sam do nas „mówił”, że coś go boli. Odczytanie tych sygnałów i szybka interwencja jest kluczowa.

Inwestowanie w jakość komponentów to także forma konserwacji i zabezpieczenia. Używanie tanich, chińskich zamienników, które kuszą niską ceną, zazwyczaj jest źródłem późniejszych frustracji i dodatkowych kosztów. Wysokiej jakości przewody, przekaźniki i złączki, które współpracują z polskimi i europejskimi producentami, gwarantują trwałość i niezawodność, co jest szczególnie ważne w maszynach, które pracują w ciężkich warunkach.

Ostatecznie, konserwacja instalacji elektrycznej w ciągniku to inwestycja, która zwraca się wielokrotnie. Zapewnia niezawodność pracy maszyny, minimalizuje przestoje i chroni przed kosztownymi naprawami. To nie tylko kwestia techniki, ale także dbałości i odpowiedzialności każdego rolnika. Pamiętajcie, że prewencja jest zawsze tańsza i mniej bolesna niż reanimacja maszyny w środku nocy, gdy żniwa idą pełną parą.

Q&A

1. Jakie są najczęstsze usterki instalacji elektrycznej w ciągniku?

Najczęściej spotykane usterki to zwarcia i przerwy w obwodach, uszkodzone przekaźniki i bezpieczniki, problemy z ładowaniem akumulatora (alternator, regulator napięcia), awarie rozrusznika oraz usterki oświetlenia i układów sygnalizacyjnych. Dane wskazują, że zwarcia przewodów i problemy z bezpiecznikami to blisko 60% wszystkich awarii.

2. Jak samodzielnie zdiagnozować podstawowe problemy z elektryką w ciągniku?

Do podstawowej diagnostyki wystarczy multimetr. Sprawdź ciągłość obwodów i rezystancję. Wizualna inspekcja przewodów, złączek i bezpieczników pod kątem przetarć, korozji lub przegrzewania jest również kluczowa. Jeśli światła nie świecą, zawsze zacznij od bezpieczników – to najczęstszy, a zarazem najprostszy do naprawy problem.

3. Ile kosztuje naprawa instalacji elektrycznej w ciągniku?

Koszty naprawy są bardzo zróżnicowane i zależą od rodzaju usterki, koniecznych do wymiany części oraz kosztów robocizny. Proste naprawy, takie jak wymiana bezpiecznika, to koszt od kilku do kilkunastu złotych. Wymiana alternatora lub rozrusznika, wraz z robocizną, może wynieść od 500 PLN do nawet ponad 1500 PLN.

4. Czy można samodzielnie wymienić elementy instalacji elektrycznej w ciągniku, czy zawsze potrzebny jest specjalista?

Proste wymiany, takie jak bezpieczników czy niektórych przekaźników, można przeprowadzić samodzielnie, posiadając podstawowe narzędzia i wiedzę. W przypadku skomplikowanych usterek, np. z elektroniką sterującą, problemami z alternatorem, lub gdy potrzebna jest dokładna diagnostyka komputerowa, zawsze zaleca się skorzystanie z usług doświadczonego mechanika.

5. Jak dbać o instalację elektryczną w ciągniku, aby uniknąć awarii?

Kluczem do długiej i bezproblemowej pracy instalacji jest regularna konserwacja: czyszczenie połączeń, zabezpieczanie przed wilgocią i korozją (np. wazeliną techniczną na klemach akumulatora), solidne mocowanie przewodów oraz unikanie przeciążania obwodów. Ważne jest także stosowanie części wysokiej jakości, które są odporne na trudne warunki pracy w rolnictwie.