Jak łączyć przewody elektryczne w aucie? Poradnik 2025

Oto przewodnik po świecie sposobów łączenia przewodów elektrycznych w samochodzie. To zagadnienie, często niedoceniane, stanowi kręgosłup prawidłowego funkcjonowania każdego pojazdu. Odpowiednie połączenie jest kluczowe dla bezpieczeństwa i efektywności. Zaniedbania w tej dziedzinie mogą prowadzić do spadku napięcia, zakłóceń, a nawet pożaru. W tym artykule odkryjesz techniki i tajniki, które gwarantują profesjonalne łączenie przewodów w samochodzie.

- Niezbędne narzędzia i materiały do profesjonalnych połączeń

- Techniki splatania i lutowania: gwarancja trwałości połączeń

- Zastosowanie i ograniczenia "szybkozłączek" oraz innych łączników

- Izolacja połączeń – klucz do bezpieczeństwa i niezawodności

- Q&A

Kiedy rozmawiamy o łączeniach elektrycznych w samochodach, myślimy o różnych metodach, które wpływają na stabilność i bezpieczeństwo. Niektóre z nich są uniwersalne, inne natomiast sprawdzają się jedynie w specyficznych, awaryjnych sytuacjach. Z moich własnych obserwacji, mogę powiedzieć, że często kusimy się na szybkie i pozornie łatwe rozwiązania, takie jak "szybkozłączki". To błąd. Owszem, mogą uratować sytuację na trasie, gdy awaria zaskoczy nas w środku niczego, ale ich długoterminowe użycie to proszenie się o kłopoty. Pamiętaj, że są one stworzone do awaryjnego, a nie profesjonalnego zastosowania.

Poniżej przedstawiam dane porównujące wybrane metody łączenia przewodów, z uwzględnieniem ich kosztów i trwałości. Analiza ta bazuje na doświadczeniach rynkowych i ekspertyzach branżowych. Pamiętajcie, że cena często idzie w parze z jakością, choć zawsze warto szukać złotego środka.

| Metoda łączenia | Przybliżony koszt materiałów (za 10 połączeń) | Trwałość (Ocena 1-5, gdzie 5 to najwyższa) | Trudność wykonania (Ocena 1-5, gdzie 1 to najłatwiejsza) |

|---|---|---|---|

| Lutowanie + koszulka termokurczliwa | 25-40 zł | 5 | 3 |

| Złączki zaciskane (izolowane) | 15-30 zł | 3 | 2 |

| Szybkozłączki (nieszczelne) | 10-20 zł | 1 | 1 |

| Splatanie + taśma izolacyjna | 5-10 zł | 2 | 2 |

Jak widać w tabeli, istnieją fundamentalne różnice w efektywności i kosztach poszczególnych metod. Decydując się na konkretne rozwiązanie, zawsze miejcie na uwadze długofalowe konsekwencje dla instalacji elektrycznej w swoim aucie. Czy chcemy oszczędzić 10 złotych na materiale i ryzykować późniejsze koszty napraw lub, co gorsza, pożar samochodu? Absolutnie nie. Kluczem do sukcesu jest inwestycja w jakość i solidność, które przekładają się na bezawaryjną pracę systemu.

Zobacz także: Samochód elektryczny a koszty podatkowe przedsiębiorstwa

Z mojego doświadczenia wynika, że oszczędzanie na narzędziach i materiałach przy łączeniu przewodów to przepis na katastrofę. Samochód, z jego drganiami, zmianami temperatur i wilgotności, to bezlitosne środowisko dla byle jakich połączeń. Dobre połączenie nie jest tylko kwestią estetyki czy komfortu, ale przede wszystkim bezpieczeństwa. Zatem, zapraszam Was do zgłębienia tajemnic profesjonalnych technik, które opisuję w kolejnych rozdziałach.

Niezbędne narzędzia i materiały do profesjonalnych połączeń

Rozpoczynając przygodę z profesjonalnymi połączeniami elektrycznymi w samochodzie, stajemy przed dylematem: improwizować czy zainwestować w sprzęt? Pozwólcie, że z miejsca rozwieję wszelkie wątpliwości – profesjonalizm wymaga profesjonalnych narzędzi. To nie jest pole do popisu dla scyzoryka, którym chcielibyśmy ściągać izolację, czy taśmy izolacyjnej, która przypomina klej z medycznej apteczki. Taka brawura, oprócz mizernego efektu, może skutkować skaleczonymi palcami i spalenizną na elementach wnętrza.

Z mojej praktyki wiem, że brak odpowiednich narzędzi to najprostsza droga do frustracji i fuszerki. Weźmy na przykład ściąganie izolacji. Można próbować nożem, ale ryzyko nacięcia żył przewodu jest ogromne, a sam proces irytujący. Jeśli przewód jest przykrótki, każda nieudana próba odizolowania końcówki sprawi, że będzie on stawał się coraz krótszy, aż w końcu staniemy w obliczu beznadziejnej sytuacji. Specjalistyczne szczypce do ściągania izolacji to absolutny must-have. Przyspieszają pracę, gwarantują precyzję i chronią nasze palce. Ich koszt to inwestycja rzędu 50-200 zł, w zależności od jakości i producenta. Taka kwota szybko się zwróci w oszczędzonym czasie i nerwach.

Zobacz także: Samochód elektryczny: Ile kWh na 100 km?

Kolejnym, niezastąpionym elementem w arsenale każdego elektryka samochodowego jest lutownica. Na rynku dostępne są różne rodzaje. Do prac stacjonarnych, na stole warsztatowym, idealna jest lutownica kolbowa, o mocy 60-100W. Jest stabilna termicznie i pozwala na precyzyjne lutowanie przewodów. Ceny zaczynają się od 80 zł. Natomiast do prac w samym aucie, gdzie przestrzeń jest ograniczona, a dostęp utrudniony, lutownica transformatorowa będzie strzałem w dziesiątkę. Jej błyskawiczne nagrzewanie to atut, ale pamiętajcie o ostrożności, żeby nie popalić plastików czy tapicerki. Koszt dobrej transformatorowej lutownicy to około 100-250 zł. Do tego, nie zapomnijcie o cynie do lutowania (najlepiej bezołowiowej, o grubości 0,8-1,0 mm) oraz topniku w żelu, który znacznie ułatwia lutowanie.

Co do materiałów eksploatacyjnych, lista jest stosunkowo krótka, ale krytyczna. Oprócz cyny, niezbędne są koszulki termokurczliwe. Stanowią one gwarancję solidnej izolacji, zdecydowanie przewyższając taśmę izolacyjną. Ich zakup to groszowe sprawy, zazwyczaj w opakowaniach po kilkanaście sztuk, a ceny zaczynają się od kilku złotych. Do ich obkurczania przydatna będzie opalarka, która kosztuje około 100-300 zł. W awaryjnej sytuacji można użyć suszarki do włosów, ale nie zapewni ona tak precyzyjnego i mocnego obkurczenia. Dodatkowo, przydadzą się drobne akcesoria jak obcinaczki do kabli (od 30 zł), multimetr do sprawdzania napięć i ciągłości obwodów (od 50 zł) oraz ewentualnie zaciskarka do złączek, jeśli planujemy je stosować (od 150 zł za dobrej jakości narzędzie).

Podsumowując, zestaw podstawowych narzędzi i materiałów do profesjonalnego łączenia przewodów elektrycznych w samochodzie to wydatek rzędu 500-1000 zł, w zależności od wybranej jakości i marki. Jest to inwestycja, która szybko się zwróci poprzez bezbłędne wykonanie połączeń, spokój ducha i eliminację potencjalnych awarii. Pamiętajcie, że na tych elementach po prostu nie ma co oszczędzać. To fundament trwałości i bezpieczeństwa całej instalacji elektrycznej. Wszak, jeśli chcemy, aby nasza praca miała ręce i nogi, musimy wyposażyć się odpowiednio. Bo jak to mawiał stary elektryk: "Nawet najlepszy chirurg bez skalpela nic nie zdziała."

Techniki splatania i lutowania: gwarancja trwałości połączeń

W świecie motoryzacyjnej elektryki istnieją metody, które stanowią złoty standard i te, które są co najwyżej „awaryjnym” rozwiązaniem. Jeżeli szukasz pewności i trwałości w swoich połączeniach, nie ma drogi na skróty: splatanie przewodów i lutowanie to absolutna podstawa. Choć można sobie poradzić bez lutownicy w sytuacjach ekstremalnych, prawdziwie niezawodne układy elektroniczne to takie, gdzie każda nitka miedzi jest bezpiecznie spajana i zabezpieczona.

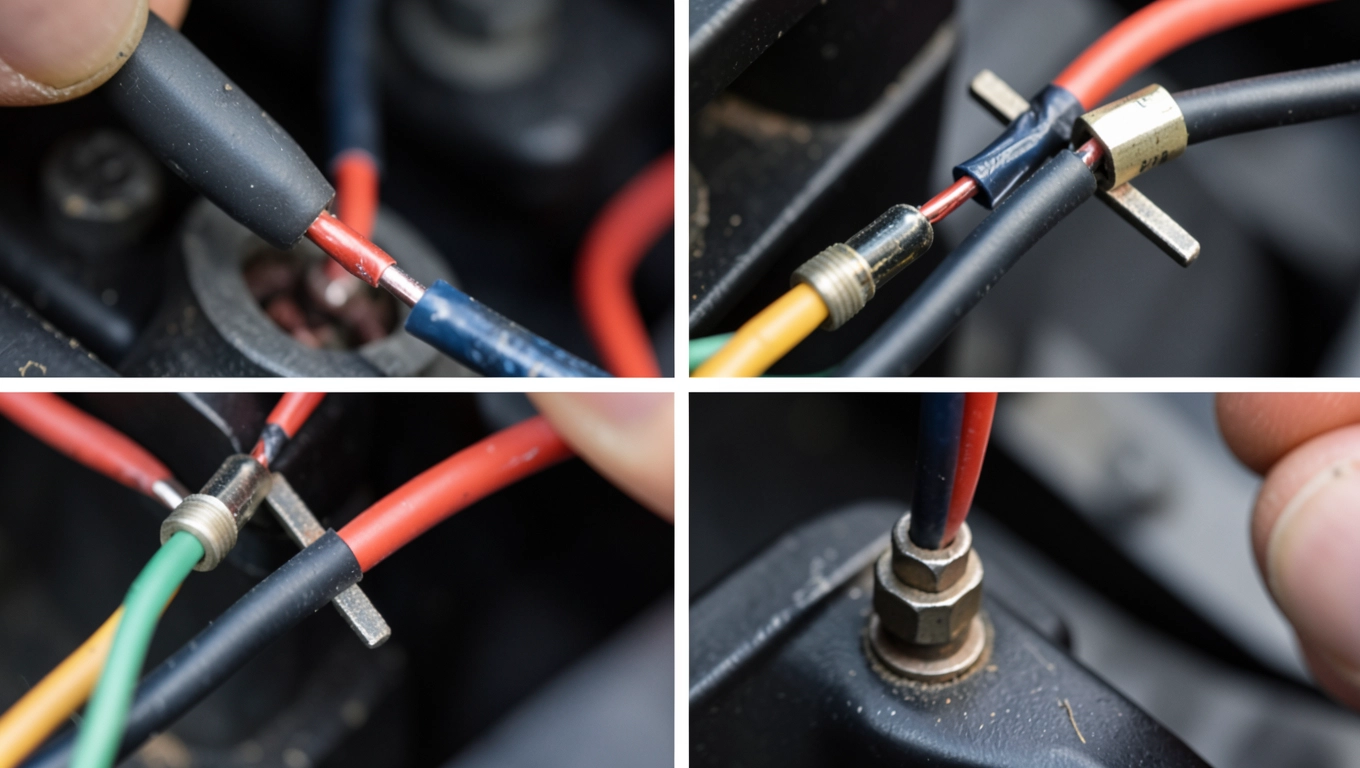

Splatanie przewodów to pierwszy krok w kierunku mocnego połączenia. Niezależnie od tego, czy pracujemy na stole, czy bezpośrednio w samochodzie, ważne jest, aby żyły przewodu były solidnie skręcone. Istnieją różne techniki splatania, ale najskuteczniejsza to „węzeł elektryczny” lub splatanie typu „twist”, gdzie żyły obu przewodów są ze sobą skręcane na długości około 1-2 cm. Chodzi o to, aby maksymalnie zwiększyć powierzchnię styku i tym samym zminimalizować rezystancję. Ta technika jest prosta, a zarazem niezwykle skuteczna w przygotowaniu do lutowania.

Lutowanie to sztuka, którą można opanować w kilkanaście minut, ale doskonalić ją latami. Wyobraźmy sobie spawanie na miniaturową skalę. Proces ten polega na łączeniu przewodów za pomocą spoiwa (cyny) rozgrzanego lutownicą, co tworzy stałe połączenie elektryczne i mechaniczne. Aby lutowanie było efektywne, przewody muszą być czyste i pozbawione izolacji na odpowiedniej długości. Nie zapomnijmy o pobielaniu końcówek – zanurzenie odizolowanych żył w rozgrzanej cynie zapewnia lepsze przyleganie i ułatwia późniejsze połączenie. To mały krok, ale o olbrzymim znaczeniu dla jakości końcowej pracy.

Temperatura lutowania ma kluczowe znaczenie. Większość cyny lutowniczej do elektroniki (ze stopami cynowo-ołowiowymi) topi się w okolicach 180-190°C. Lutownica powinna być rozgrzana do temperatury około 300-350°C, aby zapewnić szybkie i skuteczne stopienie cyny, nie przegrzewając jednocześnie izolacji przewodu. Za krótki czas nagrzewania lutownicy może skutkować tak zwanym „zimnym lutem” – połączeniem, które na pierwszy rzut oka wygląda solidnie, ale ma wysoką rezystancję i łatwo ulega awarii. Z drugiej strony, zbyt długie przegrzewanie może uszkodzić przewody, sprawiając, że miedź stanie się krucha. Doświadczenie uczy, że liczy się wyczucie.

Pamiętajmy o dobrej wentylacji, bo opary z topnika i cyny nie należą do najzdrowszych. Na rynku dostępne są systemy odsysania oparów, które są dobrą inwestycją w długotrwałe zdrowie, zwłaszcza dla osób, które często łączą przewody. Po zakończeniu lutowania, połączenie należy oczyścić z resztek topnika (jeśli nie jest to topnik „no-clean”). To ważne, ponieważ resztki topnika mogą z czasem powodować korozję i degradację połączenia. Niekiedy to pomijany element, ale istotny dla żywotności całej konstrukcji. Cały ten proces, choć może wydawać się skomplikowany, w rzeczywistości jest prosty do opanowania i z czasem staje się drugą naturą.

Kiedy opanujemy technikę lutowania, otworzy się przed nami świat niezawodnych połączeń. Jest to metoda, która daje największą pewność w środowisku o tak wymagających warunkach jak samochód. Spadek napięcia zasilającego będzie gorsza, lampy będą migotać na wybojach, a całej instalacji elektrycznej samochodu potrzeba solidnych połączeń, które gwarantuje właśnie lutowanie. Choć są tacy, którzy uważają lutowanie za zbyt czasochłonne, efekty mówią same za siebie – mniej awarii, większe bezpieczeństwo i spokojniejszy sen. Jeśli masz do wyboru „szybką naprawę” lub solidne, lutowane połączenie, zawsze wybieraj to drugie. Inwestycja w czas i precyzję zawsze się opłaci.

Zastosowanie i ograniczenia "szybkozłączek" oraz innych łączników

Ah, "szybkozłączki" – ten powiew nowoczesności, który obiecuje prostotę i natychmiastowe rozwiązanie problemu. Jak często widziałem je w autach, gdzie ktoś, chcąc zaoszczędzić czas, sięgnął po to z pozoru cudowne rozwiązanie. No cóż, prawda jest taka, że korzystanie z nich powinno być ściśle ograniczane do sytuacji awaryjnych, gdy nie ma innej możliwości, a auto musi dotrzeć do celu. Szybkozłączki, zwłaszcza te tańsze, mają tendencję do uszkadzania, a wręcz przecinania części cieniutkich nitek składających się na przewód. To wpływa drastycznie na wytrzymałość mechaniczną przewodu, ale przede wszystkim na jego parametry elektryczne. Pojawia się zwiększona rezystancja, która prowadzi do spadków napięcia, przegrzewania, a nawet pożarów.

Istnieją różne typy szybkozłączek. Najbardziej znane to te, które wyglądem przypominają literę "T", z metalową wkładką, która wbija się w izolację przewodu, tworząc styk. Problem w tym, że często nie tworzą one stabilnego połączenia i są podatne na korozję, zwłaszcza w wilgotnym środowisku samochodowym. Inną popularną formą są łączniki zaciskane za pomocą specjalnych szczypiec lub kombinerek. Mimo że wydają się być bardziej solidne niż szybkozłączki typu T, nadal borykają się z problemem uszkodzenia przewodu oraz niestabilności połączenia w długim terminie. Koszt takich złączek jest niski, od 5 do 20 zł za paczkę, co kusząco kontrastuje z droższymi akcesoriami do lutowania. Ale jak to mówią, diabeł tkwi w szczegółach – a w tym przypadku, w niezawodności.

Wyobraźcie sobie sytuację: montujecie dodatkowe oświetlenie LED, super efektowne, piękne. Używacie szybkozłączek. Przez kilka miesięcy wszystko działa bez zarzutu, aż tu nagle, pewnego deszczowego poranka, lampy zaczynają migotać, albo co gorsza, gasną całkowicie. Winna? Najprawdopodobniej wilgoć, która dostała się do złączki i spowodowała korozję połączenia, lub po prostu drgania auta, które doprowadziły do przerwania nadciętych żył przewodu. To scenariusz z życia wzięty, który jest powtarzalny i uniwersalny. To jest właśnie to ryzyko, którego należy unikać.

Pamiętajmy również, że nie wszystkie łączenia kabli są równe. Nawet "profesjonalne" końcówki zaciskane, typu oczkowego czy widełkowego, wymagają odpowiedniego podejścia. Zanim założymy taką końcówkę, przewód należy koniecznie "pobielić" cyną. Ten proces, zwany też cynowaniem, polega na nasyceniu odizolowanej końcówki przewodu płynną cyną, co chroni miedziane żyły przed utlenianiem, wzmacnia je mechanicznie i gwarantuje lepszy kontakt elektryczny po zaciśnięciu końcówki. Jeśli ten krok zostanie pominięty, ryzyko luźnego połączenia i w konsekwencji spadku napięcia wzrasta drastycznie. Cena za pobielanie to niemal zerowy koszt, a korzyści ogromne.

Istnieją pewne specyficzne zastosowania, gdzie szybkozłączki mogą być akceptowalne. Mowa tutaj o krótkoterminowych testach lub diagnostyce, gdzie tymczasowe połączenie nie wpłynie na stałą instalację. Jednak jako stałe rozwiązanie w samochodzie, gdzie liczy się niezawodność i bezpieczeństwo na lata, a nie na dni, szybkozłączki są po prostu nieakceptowalne. Cena jednego zestawu szybkozłączek to zaledwie kilka do kilkunastu złotych, ale potencjalne koszty ich użycia, wynikające z awarii czy przegrzewania, mogą iść w setki, a nawet tysiące złotych. To, co wydaje się oszczędnością na początku, może okazać się horrendalnym wydatkiem w dłuższej perspektywie. Zastanów się więc dwa razy, zanim sięgniesz po te "ułatwiające" życie wynalazki.

Izolacja połączeń – klucz do bezpieczeństwa i niezawodności

Prawidłowa izolacja to serce każdej trwałej instalacji elektrycznej w samochodzie. Jeśli połączenia przewodów nie są właściwie zabezpieczone, narażamy się na całą gamę problemów, od błahych niedogodności po poważne zagrożenia. Niestaranne wykonanie izolacji może prowadzić do wadliwego działania montowanych akcesoriów, zakłócenia obwodów fabrycznych, a w skrajnych przypadkach nawet do pożaru auta. Tak, ryzyko pożaru nie jest żadnym przesadzeniem – zwarcia spowodowane przez niedbałe izolowane przewody, zwłaszcza te pod napięciem, to prosta droga do tragedii. Samochód to środowisko wibracji, zmiennych temperatur, wilgoci i kurzu, a te czynniki bezlitośnie testują każde połączenie.

Najczęściej używanym, choć niekoniecznie najlepszym materiałem do izolacji jest taśma izolacyjna. Jest tania, łatwo dostępna i prosta w użyciu – kosztuje zaledwie kilka złotych za rolkę. Jednak ma swoje wady. Z biegiem czasu, pod wpływem ciepła i wilgoci, taśma izolacyjna może tracić swoje właściwości klejące, rozluźniać się i odklejać, odsłaniając niebezpieczne połączenie. Ponadto, nie zapewnia ona całkowitej szczelności przed wodą i brudem. Z moich obserwacji wynika, że w wielu przypadkach użycie samej taśmy to tylko półśrodek, który z czasem może prowadzić do korozji i uszkodzeń przewodów.

Absolutnie lepszym rozwiązaniem niż taśma izolacyjna są koszulki termokurczliwe. Są to rurki wykonane z tworzywa sztucznego, które pod wpływem ciepła obkurczają się, ściśle przylegając do izolowanego połączenia. Zapewniają one znacznie lepszą ochronę mechaniczną i środowiskową niż taśma izolacyjna. Są odporne na wilgoć, brud, a także na uszkodzenia mechaniczne. Występują w różnych rozmiarach i kolorach, co pozwala na precyzyjne dopasowanie do średnicy przewodu. Zestaw koszulek termokurczliwych to wydatek rzędu 10-50 zł, ale to inwestycja w bezpieczeństwo i długotrwałość.

Do prawidłowego obkurczenia koszulek termokurczliwych niezbędna jest opalarka. To narzędzie, które emituje gorące powietrze o kontrolowanej temperaturze, co pozwala na równomierne obkurczenie koszulki bez ryzyka przegrzania przewodu. Koszt dobrej opalarki to około 100-300 zł. Jeśli nie mamy dostępu do opalarki, doraźnie można użyć mocnej suszarki do włosów, choć jej wydajność może być niewystarczająca do idealnego obkurczenia grubszych koszulek. Warto jednak pamiętać, że suszarka to rozwiązanie awaryjne, a dla profesjonalnego efektu należy zaopatrzyć się w odpowiednią opalarkę.

Nie zapominajmy także o dodatkowych elementach, które poprawiają izolację i uszczelnienie. Możemy użyć koszulek termokurczliwych z klejem, które po obkurczeniu tworzą dodatkową warstwę uszczelniającą, chroniąc przed wnikaniem wilgoci. Są one nieco droższe, ale ich zastosowanie w krytycznych miejscach, np. w komorze silnika, jest nieocenione. Możemy także zastosować rurki spiralne do organizacji i ochrony większej liczby przewodów, szczególnie w miejscach narażonych na przetarcia. Ich ceny zaczynają się od kilku złotych za metr.

Izolowanie połączeń to nie tylko kwestia estetyki, ale przede wszystkim bezpieczeństwa i niezawodności. Niestaranne izolowanie końcówki może zrujnować całe przedsięwzięcie, niezależnie od tego, jak perfekcyjnie wykonaliśmy łączenie przewodów. To ostatni etap pracy, ale bynajmniej nie najmniej ważny. Od niego zależy, czy nasze połączenie wytrzyma próbę czasu i trudne warunki panujące w samochodzie. Dlatego zawsze dbajmy o to, aby izolacja była wykonana starannie i z użyciem odpowiednich materiałów. To jest ten element, który gwarantuje, że akcesoria, które montujemy, będą działały poprawnie, a nasz samochód będzie bezpieczny na drodze. Jak mawiał mój mentor: "Dobra izolacja to najlepsza polisa ubezpieczeniowa dla elektryki."

Q&A

Pytanie: Jakie są podstawowe sposoby łączenia przewodów elektrycznych w samochodzie i który z nich jest najbardziej zalecany?

Odpowiedź: Podstawowe metody to splatanie z lutowaniem, użycie złączek zaciskanych oraz szybkozłączek. Najbardziej zalecaną i niezawodną metodą jest splatanie przewodów połączone z lutowaniem i odpowiednią izolacją, najlepiej za pomocą koszulek termokurczliwych.

Pytanie: Dlaczego "szybkozłączki" są odradzane do stałych połączeń w samochodzie?

Odpowiedź: Szybkozłączki, zwłaszcza te słabej jakości, często uszkadzają delikatne żyły przewodów, prowadząc do wzrostu rezystancji, spadków napięcia, przegrzewania, a także są podatne na korozję i utratę stabilności mechanicznej pod wpływem wibracji i wilgoci. Ich użycie powinno być ograniczone wyłącznie do sytuacji awaryjnych lub krótkotrwałych testów.

Pytanie: Jakie narzędzia są niezbędne do wykonania profesjonalnych połączeń lutowanych?

Odpowiedź: Do profesjonalnych połączeń lutowanych niezbędne są: dobrej jakości lutownica (kolbowa do warsztatu, transformatorowa do auta), cyna lutownicza (najlepiej bezołowiowa), topnik, szczypce do ściągania izolacji oraz opalarka do obkurczania koszulek termokurczliwych. Multimetr jest również przydatny do sprawdzania poprawności połączeń.

Pytanie: Jaka jest rola izolacji połączeń w samochodzie i dlaczego jest tak ważna?

Odpowiedź: Izolowanie przewodu jest kluczowe dla bezpieczeństwa i niezawodności instalacji elektrycznej w samochodzie. Niestaranne izolacje mogą prowadzić do zwarć, spadków napięcia, zakłóceń fabrycznych obwodów, a nawet ryzyka pożaru. Prawidłowa izolacja chroni przed wilgocią, brudem i uszkodzeniami mechanicznymi.

Pytanie: Co oznacza "pobielanie" przewodu cyną i kiedy należy to stosować?

Odpowiedź: Pobielanie cyną to proces nasycania odizolowanej końcówki przewodu płynną cyną. Należy to stosować przed montażem wszelkich końcówek połączeniowych (np. zaciskanych), ponieważ chroni to miedziane żyły przed utlenianiem, wzmacnia je mechanicznie i gwarantuje lepszy kontakt elektryczny po zaciśnięciu.